摘要:为进一步探究焦炉煤气脱硫工艺的优化路径,研究以某焦化厂的焦炉煤气硫化物超标问题为实际研究案例,通过文献研究等方式,确定HPF法、超重力技术模式和微晶吸附三种新型脱硫工艺,并结合具体指标参数,对三种脱硫工艺的性能和优缺点进行简要分析,以实现工艺模式的优选。最终确定采用优化后的HPF法(湿法氧化法)进行脱硫处理,其在实际运行中表现相对较为优异,具有一定的理论和现实意义。

关键词:焦炉煤气;脱硫工艺;方案比选;优化

0引言

焦炉煤气是炼焦过程中的典型副产物,其通常作为钢铁生产企业的燃料。但由于焦炉煤气中含有一定量的含硫化合物,包括无机硫、羰基硫、二硫化碳和噻吩等,如不进行有效处理则会导致大量的二氧化硫排放,对于节能减排目标的实现造成了严重的制约,也极易引发严重的环境污染问题。为有效解决上述问题,应用焦炉煤气脱硫工艺则是唯一的举措。但由于不同焦炉煤气脱硫工艺的实际应用效果存在一定差异,因此还需要对其进行比选,确定最终的工艺流程。

1案例概况

某大型焦化厂拥有多套焦炉设备,当前其与周边数家钢铁厂实行联产工艺,即该焦化厂生产焦炭过程中的副产物焦炉煤气直接以管道输送至周边钢铁厂,作为钢铁厂运行所需的燃料。同时在焦炉煤气输送前,该焦化厂使用真空碳酸钾脱硫工艺对焦炉煤气进行脱硫处理。该脱硫工艺以往均正常运行,但近期钢铁厂报告其自身设备存在较为突出的腐蚀问题,如图1所示,初步指向焦炉煤气质量不达标。

针对这一问题,焦化厂技术部门对输送的焦炉煤气进行检验,结果显示,近期各批次焦炉煤气中的硫化物含量平均值达到284 mg/m3,已明显超标,表明当前该厂所采用的真空碳酸钾脱硫工艺已经难以取得实际作用。针对这一问题,技术部门决定对脱硫工艺进行全面优化。

2脱硫工艺比选

参考已有文献资料及实际经验,该焦化厂技术部门初步确定,当前在焦化厂脱硫工艺中,有三种工艺模式相对较为可行[1]。一是在传统HPF法的基础上进行适当优化;二是在传统“888法”的基础上引入超重力技术进行脱硫;三是应用微晶吸附干法进行脱硫。为探究以上三种工艺模式的效率和成本等因素,以实现进一步的优选,分别对以上三种工艺进行实际测试[2]。

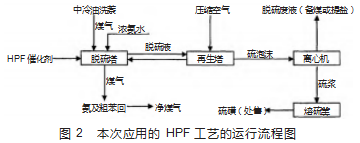

一是针对传统HPF工艺进行优化。结合实际需要,确定整体工艺流程如图2所示。

如图2所示,该工艺的基本流程如下:对焦炉煤气进行预冷处理,使焦炉煤气从塔底进入脱硫塔;开启喷淋系统,使脱硫液从塔顶喷淋而下,充分接触煤气后吸收焦炉煤气中的硫化氢;反应后的脱硫液由管道输送至再生塔,与空气接触反应,使脱硫液再生;控制脱硫液返回脱硫塔塔顶,再生塔的硫磺泡沫则由泡沫槽进入熔硫釜,生成副产品单质硫。

在此基础上,通过以下几方面对HPF工艺进行优化:一是优化碱源,采用“氨水+氢氧化钠+碳酸钠”作为混合碱源的方式;二是对脱硫液温度进行调整,通过测试后,确定脱硫液温度为25℃,并采用低温循环水冷却方法控制脱硫液温度始终处于该温度值附近;三是增设压缩空气管道用以稳定供给空气[3]。

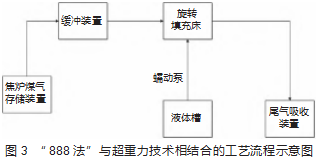

二是应用“888法”与超重力技术相结合的方式进行脱硫处理,其中,为实现超重力技术,其主要应用旋转填充床模拟超重力环境,由此搭建该技术模式下的工艺流程图,如图3所示。

基于图3可知,在实际运行过程中,焦炉煤气将在压力作用下进入到缓冲罐中进行混合均匀,待各组分混合均匀后,通入旋转填充床设备中;同时配置完成的吸收液也将在蠕动泵的作用下进入到旋转填充床设备当中。由于气相和液相的流向不同,因此相组分的运行方向为填料外缘至填料内缘,而液相组分则受到旋转填充床设备高速旋转所带来的离心力影响,运动方向与气相组分方向相反,使得二者在“逆流接触”的条件下发生化学反应,从而实现高效脱硫的目的[4]。

为进一步提升该工艺模式的运行效果,本次对如下参数进行优化:将旋转填充床转速设定为1 400 r/min;设置液体与焦炉气的计量比为14 L/m3;设置脱硫实验的环境温度为41.85℃。

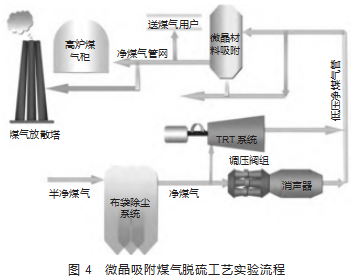

三是应用微晶吸附干法进行脱硫实验。在该工艺模式下,搭建微晶吸附煤气脱硫工艺的实验装置,如图4所示。

如图4所示,本次微晶吸附煤气脱硫工艺实验流程主要分为以下几个步骤:焦炉煤气的初始成分首先经由重力除尘器和布袋除尘系统,除去焦炉煤气中粒径较大的颗粒物成分;初步处理后的焦炉煤气进一步进入到TRT发电模块处理,再经过管道进入吸附塔,以除去气体中的氯离子和油等杂质成分;使用微晶材料对焦炉煤气中的硫化物进行吸附;随着吸附的不断进行,搭载微晶材料的吸附塔逐步趋于饱和,对于达到一定饱和程度的吸附塔[5],从吸附塔后端煤气管网抽取一定量的净煤气作为再生解吸气,并经由蒸汽换热器,将解吸气加热至200℃左右,对吸附饱和的吸附塔进行吹扫再生,再生过程主要分为升温、保温和冷吹三个过程,单个吸附塔的再生时间约为60 h,每个塔自动轮流切换再生,吸附周期控制在12 d左右。

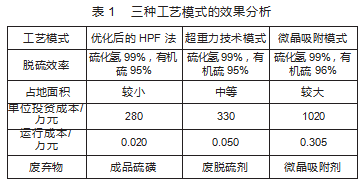

在分别对以上三种工艺模式进行实验后,技术人员对三种模式下的脱硫效果及成本等因素进行了综合分析,分析结果如表1所示。

综合考虑三种工艺模式的效率、成本和后期废弃物处理等因素,最终确定采用优化后的HPF法进行脱硫工艺的优化设计,具体设计即可参考图2中的工艺流程,并参考上文的参数优化。

3实际应用测试

在确定采用优化后的HPF法(湿法氧化法)进行优化后的工艺设计后,将其应用于该焦化厂厂区的焦炉煤气脱硫工艺当中,部分取代传统的真空碳酸钾脱硫工艺,试运行60 d后对脱硫效果进行对比。结果显示,本次优化后的工艺,针对无机硫和有机硫的脱除率分别达到了98.8%和95.1%,明显高于传统工艺模式下的96.6%和65.3%,性能相对较为优异,同时其运行成本也降低了12%左右,表明本次工艺的优化取得了一定的成绩。

4结语

整体来看,在本次研究工作中,针对焦炉煤气脱硫的优化策略,对当前常见的几种焦炉煤气脱硫工艺进行详细探讨,并通过对比其运行效率和缺点等因素,结合实际情况展开比选,最终确定最具可行性的焦炉煤气脱硫工艺。从实际运行效果来看,优化后的HPF法针对无机硫和有机硫均具有较优的脱除效果,且在成本控制上也相对较优,具有一定的实际应用价值。

参考文献

[1]邹骏.焦炉煤气脱硫脱氨工艺的选择与实践[J].燃料与化工,2023,54(1):33-35.

[2]闫骁瑾,王寿喜,黄港港,等.焦炉煤气湿式氧化法脱硫研究进展[J].煤化工,2022,50(6):155-159.

[3]马霞霞.焦炉煤气脱硫工艺及实际运行效果研究[J].山西冶金,2022,45(8):100-101.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

据媒体报道,三大运营商目前均已制定了2020年... 详细>>

如何设计有效的环境治理政策, 是学术界和政策... 详细>>