SCI论文(www.lunwensci.com)

摘要:机加工设备加工工件需要人工上下料,造成一定的安全隐患,且有生产效率低下的问题。因此根据设计需求,提出一种自动化上下料系统代替人工上下料。通过在对上下料系统研究的基础上,根据对工件加工时所需要的上下料流程进行分析,确定了该自动化上下料设备的总体结构,将上料装置与下料装置分开,提高上下料效率。工件放置在供料桌的滑轨内,结构上采用气缸推动工件以实现供料。且针对不同尺寸的环型工件,轨道做了可调处理。搬运路线的运行逻辑则采用齿轮齿条线性模组实现。控制部分采用HMI和PLC作上、下位机设计控制系统,在DOP Soft软件设计人机界面,实现加工动态可视化,更方便对上下料系统进行控制;基于控制系统逻辑在WPL Soft软件编写控制程序实现了机加工设备自动化上下料的电气控制,最后,对机床样机进行了生产调试,初步满足加工要求。节省了人力,提高了生产效率。

关键词:自动化;上下料;PLC控制;人机界面

Design of Automatic Loading and Unloading System of Machining Equipment Based

on Ring Workpiece

Zhang Kexin,Ji Xiaomin,Wang Qian

(School of Art and Design,Xi’an University of Technology,Xi’an 710054,China)

Abstract:Machining equipment processing workpiece needs manual loading and unloading,resulting in certain safety risks,and low production efficiency.Therefore,according to the design requirements,an automatic loading and unloading system is proposed to replace manual loading and unloading.Based on the study of the loading and unloading system,according to the analysis of the loading and unloading process required by the workpiece processing,the overall structure of the automatic loading and unloading equipment is determined.The feeding device and the discharging device are separated to improve the efficiency of loading and unloading.The workpiece is placed in the slide rail of the feeding table,and the cylinder is used to push the workpiece to realize the feeding.And for different size of the ring workpiece,the track is adjustable.The running logic of the transport route is realized by the linear module of rack and pinion.The control part adopts HMI and PLC as the upper and lower machine design control system.The human-machine interface is designed in DOP Soft software to realize the dynamic visualization of processing,which is more convenient to control the loading and unloading system.Based on the logic of the control system,the control program was written in WPL Soft software to realize the electrical control of automatic loading and unloading of machining equipment.Finally,the production and debugging of the machine prototype are carried out,which initially meets the processing requirements,saves manpower,improves production efficiency.

Key words:automation;loading and unloading;PLC control;human machine interface

0引言

随着技术的进步和科技的发展,生产工厂急需一种智能化水平高、加工精度高、工作效率高的上下料系统来替代人工上下料操作[1]。上下料机械设备不仅能按照生产工艺的要求对工件进行准确抓取,完成上下料操作,还能为生产工厂减轻劳动强度,提高生产效率。

目前,自动上下料系统按坐标类型分为多关节式[2-6]、圆柱式[7-10]、和直角坐标式[11-17]。Khongsak Srasri⁃som等[18]设计了在动力压力机上针对铝碗压花作业的自动化上下料系统。上述文献均针对某一类零件的专机进行上下料设计。刘占娟等[19]提出经济型车床自动上下料气动机械装置,设计了与机床运行相匹配的电气控制系统。但这些文献并未提到运行过程中设备参数可视化,以及参数如何调试。上述分析表明,工件加工状态以及上下料运行过程的监控是上下料控制系统中十分重要的一环,这关系着生产效率以及安全问题等。

本文在对自动上下料系统研究的基础上,为机加工设备设计了自动上下料系统,只需更换末端手爪,就可实现各种外形的零件的自动化上下料(本文以环状工件为例)。用HMI和PLC作上、下位机设计控制系统,实现了机加工设备自动化上下料的控制过程以及过程参数的可视化,节省了人力,提高了生产效率。

1总体结构方案

待加工工件是材料为Q235普通碳素结构钢的环状工件。最小环内径ϕ102 mm,最大环内径ϕ354 mm,环壁厚均为6 mm。且因加工工件时会造成工件废屑、切削液飞溅等安全隐患,因此在机加工设备外围设计保护罩,防止此类问题。这就使得在设计上下料系统时需要考虑保护罩对上下料系统带来的影响。

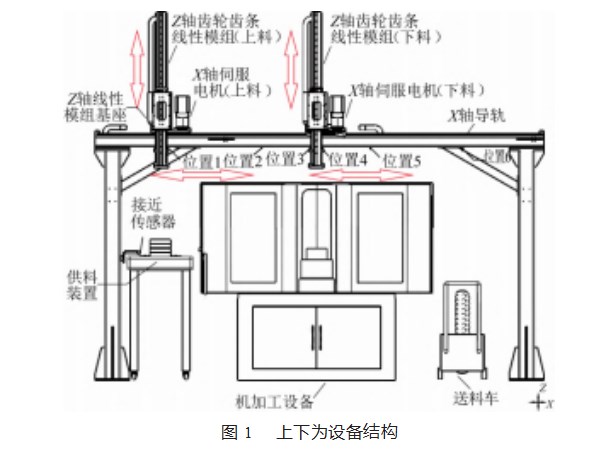

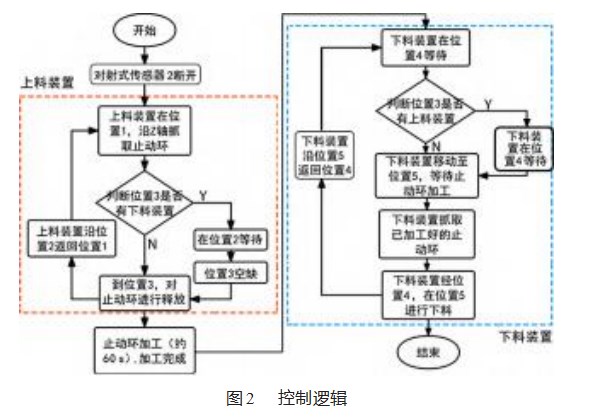

该自动化上下料的机械结构可以分为供料装置、上料装置、下料装置和末端执行器。供料装置依靠气缸推送待加工工件,两侧及底部有限位板可以针对待加工工件不同规格进行调节;上下料装置是沿X、Z轴运送待加工工件至指定位置,并且在Z轴的6个位置分别有微型光电传感器进行限位;末端执行器则是负责抓取待加工工件。整个流水线的运动单元都与PLC连接,确定好各个运动单元之间相互配合的逻辑关系得到其逻辑控制图,在PLC中按照逻辑控制图对各运动单元进行编程,从而对整个上下料系统进行控制。

具体工作流程如图1所示。初始时,上料模组在位置1准备抓取,下料模组在位置4等待。启动后,人工把未加工的待加工工件放到指定位置,接近传感器感应,气缸推动待加工工件至上料装置正下方(位置1正下方),上料Z轴齿轮齿条线性模组(位置1)下移抓取待加工工件,然后上升,沿X轴移动,识别到位置4无装置时,经过位置2,移动至位置3向下释放待加工工件,使待加工工件进行加工,上料模组则按原路返回至位置1抓取下一个待加工工件。当上料模组离开位置3,给下料模组信号,下料模组移动至位置4,等待待加工工件加工(加工时长约1 min)。待加工工件加工完成后,下料机构则抓取已加工工件,经位置5,到达位置6,进行下料。下料完成返回到位置5,等上料装置上料完毕,再到位置4等待加工。控制逻辑如图2所示。

2机械系统设计

该设备的机械结构可以分为供料装置、上料装置、下料装置和末端执行器4个部分。本节对各部分结构以及选型进行设计。

2.1供料结构设计与选型

供料结构主要承担着送料至上料手抓正下方的任务。如图3所示,供料结构包括推送气缸,待加工工件定位装置。待加工工件定位装置可定位不同的待加工工件尺寸,只需用螺钉控制限位器,使得两侧及后端形成卡位,让待加工工件精确地被推送到上料手爪正下方。推送气缸底部则连接推送块推送待加工工件到达指定位置。当接近传感器感应到待加工工件到达后,启动上料模组运行程序。

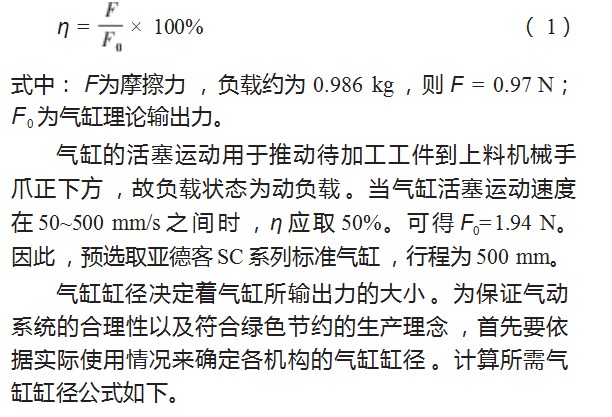

该气缸用于推送待加工工件到指定位置,根据结构设计,该气缸所需行程为455 mm,待加工工件质量为0.986 kg,查机械设计手册[12],计算气缸的负载率的公式如下。

2.2上下料结构设计与选型

上下料结构以功能分为上料模组和下料模组,上料模组负责运输未加工的待加工工件;下料模组运输已加工工件。坐标系分为X轴和Z轴运动机构,Z轴运动机构为上下料系统提供上下直线定位,X轴运动机构为上下料系统提供左右直线定位。根据设计要求,X轴运动机构的行程分别为1 480 mm和1 370 mm,Z轴运动机构的行程为900 mm,定位精度为0.5 mm,重复定位精度±0.1 mm,在满足定位精度的情况下,考虑到Z轴运动单元的尺寸、承重能力、可靠性、重量以及性能要求,本设备Z轴直线定位机构选用TCKO公司生产CL系列和SL系列的齿轮齿条线性模组,规格为CL200-L166-S1480+S1370-J10-1KW和SL80-L166-S900-J10-1KW+B。该线性模组滑块通过滑轮与滑轨耦合,使滑块沿齿条实现直线运动,小齿轮由伺服电机直接驱动,齿轮齿条侧面啮合,齿条通过齿轮润滑。

以Z轴模组为例,对其齿轮齿条线性模组的电机进行选型设计。

选择使用交流伺服驱动系统作为上料运动系统的驱动机构,伺服驱动系统能根据外部命令进行快速准确定位,根据要求进行位置控制、速度控制或者点动控制,为上下料设备提供满足要求的动力。

Z轴的齿轮齿条线性模组采用的型号为SL80,且其长度为900 mm,质量为10.71 kg。将上料运动机构末端执行器的质量,待加工工件质量和Z轴齿轮齿条线性模组的质量相加就是Z轴方向的伺服电动机负载的实际质量,即mZ=14.546 kg。根据机械设计手册[20]进行选型,计算过程如表1所示。

查询《台达伺服电机应用技术手册》,选择台达ECM-B3M-E21310SS1型号伺服电动机,额定功率1 kW,额定扭矩4.77 N·m,额定转速2 000 r/min,转子转动惯量7.79×10−4 kg·m2,且此款规格电机带刹车,可满足垂直面运动。因此,此型号电机完全可以实现Z轴齿轮齿条线性模组的运动要求。

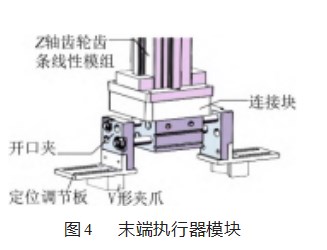

2.3末端执行器装置

本设计中的末端执行器如图4所示,采用抓夹式结构,机械手的动作由气缸驱动,气缸由相应的电磁阀来控制,电磁阀由PLC控制,驱动执行元件完成。

根据待加工工件的尺寸规格,外径在ϕ114~ϕ366之间,取最小外径ϕ114对开口夹进行选型,且可以增加夹持臂的长度来夹持不同尺寸待加工工件。因此可以选择夹爪张开宽度大于114 mm的开口夹,再结合Z轴齿条模组下端连接开口夹尺寸为140 mm×140 mm。因此选择以下的几种规格:HFT10×60,HFT16×60,HFT16×80,HFT32×60。

工件质量0.986 kg(按尺寸最大待加工工件计算),且夹持臂与工件的摩擦因数因工件的规格而有所不同,因此选定可获得工件质量的10~20倍以上夹持力的规格。

在工件搬运时有高速急停及冲击作用时必须有更大的约束力,因此应把夹持力设定于工件质量的20倍以上,即

3控制系统设计

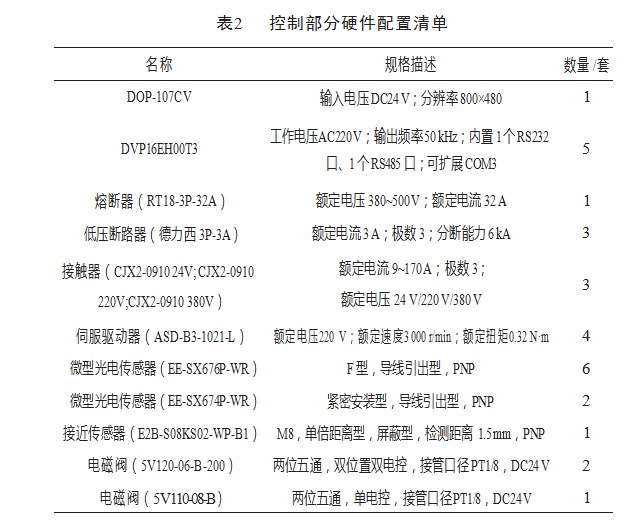

控制系统的硬件清单如表2所示,其设计不仅会影响上下料设备的精度和效率,同时会在很大程度上决定企业的生产成本。主要以上下料的操作流程为基础搭建的硬件控制架构,然后对PLC进行程序编写,使其控制伺服驱动系统、电磁阀、接近传感器和对射式传感器来完成上下料的操作流程。

3.1硬件架构设计

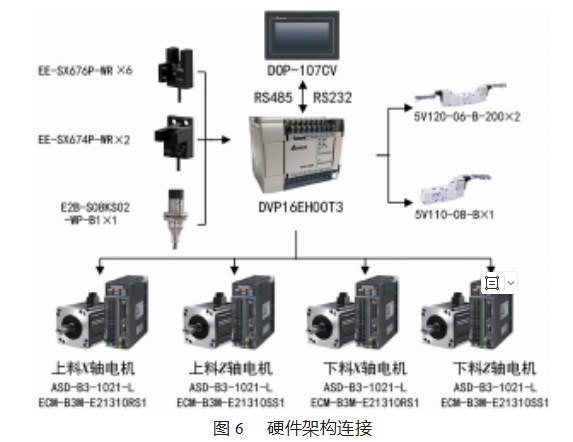

为了实现对机加工设备自动化上下料设备的控制,本运动控制系统需使用4套伺服驱动系统,2套气缸开口夹,1套推送气缸,6套F型微型光电传感器,2套紧密安装型微型光电传感器,1套接近传感器,3套电磁阀。其他的配套产品包括1个电气控制柜,1个操作台用以实现整个上下料设备的控制。

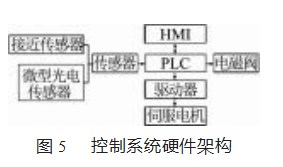

其中,6个微型光电传感器(凹槽F型)控制X轴两个电机在桁架位置的启停,2个微型光电传感器(凹槽紧密安装型)控制上下料Z轴位置,1个接近传感器控制上料装置执行抓取动作,2个电磁阀控制气缸。图5~6为控制系统硬件构架图和硬件连接。

3.2电路设计

机加工设备自动化上下料设备电路由PLC、HMI、伺服驱动系统、接触器、断路器、继电器和24 V直流电源等组成,这些元器件相互配合,完成对上下料设备的控制。上下料设备主线路如图7所示,FU为熔断器,可为主电路提供过载保护;QF1、QF2、QF3为空气开关,或称为低压断路器,可以在短路、过载时提供保护;KM1、KM2、KM3为接触器,吸合后对应线路设备通电,同时还提供低电压释放保护。其中,工厂总电源为380 V交流电,基于此设备主电路主要分为3个支路:其一用于接通控制元件PLC,单接L3和N将380 V降压到220 V;其二为设备执行机构的驱动元件供电,由于伺服驱动器使用220 V交流电,因此需要通过伺服变压器降压后才能接入;其三为直流电设备供电,需使用直流电源变压器降压整流后接入,为避免电源之间的相互干扰,提高传感器稳定性,将微型光电传感器和接近传感器接入单独的24 V直流电源进行供电。

3.3 PLC控制程序设计

本节根据上下料设备控制要求,利用台达WPL Soft编写PLC梯形图,之后在WPL Soft的编程环境下基于DOP Soft对机加工设备的触摸屏人机界面进行设计并使其功能实现。

根据3.1节对PLC所需控制元件的列举,确定PLC输入端及输出端所需点数,其部分I/O分配如表3所示。

在进行软件程序设计时,需要以台达可编程逻辑控制程序作为基础,对WPLSoft软件的内容进行一系列的设计以及优化,可以使用梯形图逻辑功能框图以及语句表,编程的方式,对软件的内容进行优化与设置。工作人员也可以在HMI中对加工的数量进行设置了解,在上机位对加工的任务进行有效分配。

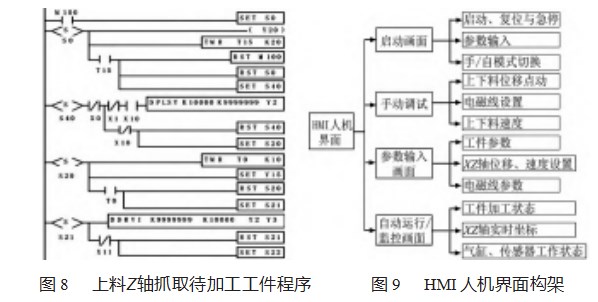

以上料系统为例,线性模组在X轴和Z轴位置的精确控制由PLC控制步进电动机来实现。PLC程序中脉冲数,决定步进电动机转角;PLC程序中脉冲频率,决定步进电动机转速;PLC程序中方向信号决定步进电动机转动方向。截取上料Z轴抓取待加工工件程序如图8所示。

3.4 HMI人机界面设计

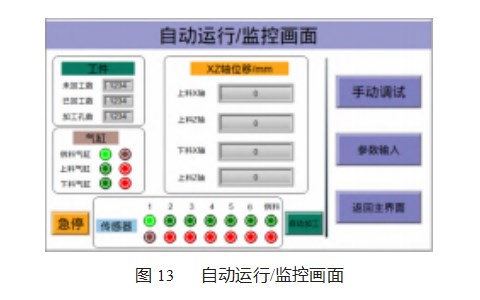

在台达WPL Soft的编程环境下利用DOP Soft对机加工设备的触摸屏人机界面进行设计。依据控制流程及要求,将人机操作界面划分为4部分:启动画面、手动调试画面、参数输入画面和自动加工/监控画面。人机界面构架如图9所示。

(1)HMI通信格式设置

为匹配PLC通信格式,需对HMI人机界面的通讯格式进行初始化修改,采用型号为107CV的人机界面,其屏幕显示分辨率为800×480 ppi。依据通信接线图,选择COM2串列通讯端口、RS-485通信协议,更改通信格式为波特率9 600、数据长7、停止位1、偶校验位EVEN。选择台达DVP系列PLC为下位机型,设置PLC预设站号为1。

(2)初始界面设计

首先对该操作系统的HMI人机界面的初始界面进行设计。HMI的启动画面如图10所示,该操作界面内设有启动、复位按钮以及紧急停止按钮,启动按钮设置为保持型按钮,添加ON/OFF宏指令与各站PLC的输入点X建立通讯,实现一键加工。同理,紧急停止按钮设置为交替型按钮,通过ON/OFF宏指令与PLCv程序中的辅助继存器M80建立通讯,以此控制“MC/MCR”主控/主控复位程序,实现一键紧急停止。然后,通过切换画面按钮链接对应的画面地址,实现启动界面与分界面之间的切换。

(3)手动调试画面设计

手动调试画面如图11所示,手动调试可对指定的末端执行器的位移使用“点动左右移”和“点动上下移”功能。以上料系统为例,在“点动X轴移动”和“点动Z轴移动”按钮处写入内存地址M10(点动X轴移动辅助继电器)和M11(点动Z轴移动辅助继电器)实现通讯连接。同时,为获取末端执行器的实时位置以便后续运输时参数的提取和输入,在手动调试画面设置“数值显示”组件,组件读出PLC程序中D10寄存器内参数,从而获得末端执行器的实时位置参数。

(4)参数输入画面设计

参数输入画面设计如图12所示,以上料XZ轴位移参数为例,调用“数值输入”组件,在画面中输入末端执行器需要移动到的位置参数,并将其写入PLC程序的D2寄存器中。PLC根据末端执行器的目前参数计算出起始坐标,并存入PLC内部寄存器D3中。D2寄存器的数值减去寄存器D3中的数值即为末端执行器所需移动的位移,程序再根据位移参数计算出电机脉冲数字量,从而实现参数化位移。

(5)自动运行/监控画面设计

当上下料设备切换到自动模式,则可调用自动运行/监控画面进行相关操作。自动运行/监控画面如图13所示,主要分为3个部分:待加工工件数据监控区、末端执行器的坐标和速度监控区以及警报区。

其中,在末端执行器的位置和速度监控区使用“数值显示”组件,以上料系统为例,通过读取对应PLC寄存器D10和D13内参数,分别获取末端执行器的位置和XZ轴转速,显示在各数值显示框。

警报区设置“指示灯”组件,读取PLC辅助继电器M16和M17的数据,分别判断气缸状态、传感器状态。紧急停止按钮设置为交替型按钮,通过ON/OFF宏指令与各站PLC辅助继电器M15建立通讯,以此控制“MC/MCR”主控/主控复位程序,实现一键紧急停止。

4测试验证与结果分析

基于本文上下料设备的设计方案,以实际生产需求为原则,对样机进行安装调试。首先对伺服驱动器进行参数设置;然后针对单轴、单侧运行进行程序调试;最终对整体运行程序进行调试,优化样机上下料运行、供料推动等运行效果,防止上下料设备运动时与机加工设备发生干涉。测试结果验证了设计的合理性,并达到预期使用效果,提高了加工效率,保证了加工精度。样机工作现场如图14所示。

5结束语

本文根据机加工设备的尺寸参数和上下料生产线的工作流程,利用SolidWorks三维造型软件为加工多型号、大批量工件的机加工设备设计出上下料系统的机械结构模型。该自动上下料系统的结构主要分为供料装置、上料装置、下料装置和末端执行器装置。电气控制模块则通过编写梯形图和人机界面的设计,使PLC控制上下料设备的动作,来实现搬运环形工件的自动上下料作业流程和人机交互。该上下料系统的设计从企业实际需求出发,提高机加工设备的上下料自动化的程度及上下料的精度,提高了环形工件的生产效率以及安全性能,为后续机加工设备上下料设计提供了一定的工程借鉴。

参考文献:

[1]邹慧君,颜鸿森.机械创新设计理论与方法[M].北京:高等教育出版社,2008.

[2]李昀轩,魏雅君,倪博宇,等.基于ANSYS与ADAMS的六轴机器人整机分析[J].机械设计,2020,37(12):13-17.

[3]曹斌,张卫荣,汪军.基于关节机器人的盘齿热前加工自动上下料系统的设计[J].制造业自动化,2012,34(13):8-10.

[4]Matsuo Isamu,Shimizu Toshihiko,Nakai Yusuke,et al.Q-bot:heavy object carriage robot for in-house logistics based on uni⁃versal vacuum gripper[J].Advanced Robotics,2020,34(3-4):173-188.

[5]陈永奎,谭丰,谭晓东.码垛系统及其夹具设计[J].机电工程技术,2022,51(3):178-181.

[6]陈建宇,穆春阳,马行,等.面向轴承车削加工的自动上下料系统设计与实现[J].现代制造工程,2019,465(6):113-119,102.

[7]Yang Qingqing,Qin Yixiao,Fan Chengzhi,et al.Luffer Track Op⁃timization to Flexible System of Double Link Jib on Port Crane[J].Science Research,2016,4(5):107-111.

[8]寿庆丰.一种经济型数控车床的自动上下料系统[J].机床与液压,1999(3):57,27.

[9]云立恒,卢燕.基于PLC的上下料机械手手臂设计[J].锻压装备与制造技术,2022,57(6):52-55.

[10]王素粉,田子欣.数控拉伸生产线上下料机械手的研究与设计[J].机械工程与自动化,2021,227(4):90-92.

[11]刘林山,李建永,郝铭.一种数控机床自动上下料桁架机器人控制系统设计与实现[J].制造业自动化,2019,41(9):108-110,138.

[12]朱靖,陈舒燕,余朝刚.基于PLC的卧式注塑机全自动送料系统[J].液压与气动,2014(9):89-94.

[13]廖能解,马平,欧建国,等.上下料桁架机器人控制系统设计[J].机械设计与制造,2020(12):171-175

[14]王文红,任娟,金浩.PLC控制步进电动机在机械手中的应用[J].机电工程技术,2022,51(7):134-136.

[15]王友斌,王慧.丝杆螺杆铣床自动上下料装置设计[J].机械制造与自动化,2021,50(5):59-61.

[16]林建兵.自动化上下料系统的设计[J].机械制造,2021,59(1):1-4.

[17]朱桂英,师国辉,郭书花等.螺母热锻加工自动化生产线及组合上、下料系统设计[J].中国设备工程,2019(8):160-161.

[18]Khongsak Srasrisom,Pramot Srinoi,Seksan Chaijit,et al.Model⁃ing,analysis and effective improvement of aluminum bowl em⁃bossing process through robot simulation tools[J].Procedia Man⁃ufacturing,2019,30.

[19]刘占娟,张艳冬.经济型数控车床自动上下料系统设计[J].组合机床与自动化加工技术,2016(3):101-103.

[20]成大先.机械设计手册[M].6版.化学工业出版社.2016.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/77280.html