SCI论文(www.lunwensci.com)

摘要:管道运输是油气的主要运输方式, 我国现役管道累积服役时间较长, 管道损伤较为严重 。为不影响管道正常工作, 确保经 济效益, 在役焊接技术将发挥着越来越重要的作用 。而烧穿与膨胀失稳是油气管道在役焊接存在的重要安全质量风险 。从试验研 究 、数值模拟研究的角度, 介绍了国内外油气管道在役焊接烧穿失稳方面的研究成果和进展, 总结了现有研究存在的不足, 分析 了日后的发展趋势 。为了实现对在役焊接的安全性进行快速 、准确 、低成本预测, 提出了未来需要解决的关键技术问题: 建立焊 缝成形动态数值模型; 建立具有广泛适用性的烧穿判据; 建立基于样本的在役焊接安全性预测模型。

关键词:油气管道,在役焊接,烧穿失稳,数值模拟

Summary of Research on Burnthrough Instability of Oil and Gas Pipeline in Service Welding

Guo Longlong1. 2. Cao Jiachen1. Xu Lin3

( 1. Mechanical Engineering College, Xi’an Shiyou University, Xi’an 710065. China; 2. Chongqing Engineering Technology Research Center

for Light Alloy Materials and Processing, Chongqing 404003. China; 3. Southwest Institute of Technical Physics, Chengdu 610041. China)

Abstract: Pipeline transportation is the main transportation mode of oil and gas, the accumulated service time of pipelines in my country is

relatively long, and the damage of pipelines is relatively serious. In order not to affect the normal operation of pipelines and ensure economic

benefits, in-service welding technology will play an increasingly important role . Burn-through and expansion instability are important safety

and quality risks in in-service welding of oil and gas pipelines. Therefore, from the perspective of experimental research and numerical

simulation research, the research results and progress of in-service welding burn-through instability of oil and gas pipelines at home and

abroad are introduced, the shortcomings of existing research are summarized, and the future development trend is analyzed. In order to realize

fast, accurate and low-cost prediction of in-service welding safety, the key technical issues that need to be solved in the future are proposed,

namely, the establishment of a dynamic numerical model of weld formation, the establishment of a burn-through criterion with wide

applicability, and the establishment of a sample based safety prediction model for in-service welding .

Key words: oil and gas pipelines; in-service welding; burnthrough instability; numerical simulation

引言

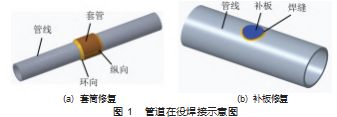

管道油气输运的主要方式, 其具有效率高 、成本低、 安全 、可靠等优点 。截至 2021 年底, 中国大陆建成油气 长输管道里程累计达到 15.0 万 km, 其中天然气管道里程 约 8.9 万 km, 原油管道里程约 3. 1 万 km, 成品油管道里 程约 3.0 万 km 。形成了“东西贯通, 南北连接, 横跨多 个经济区”的管网格局, 建成了比较完备的油气运输网 络[1] 。然而, 我国约 60% 的在役管道服役期超过 20 a, 服役期 10 a 以上的管道接近 85%[2] 。在材料缺陷 、施工 缺陷 、环境 、应力和外界干扰等因素的综合作用下, 管 道会发生局部减薄, 导致承压能力降低, 甚至会造成油 气泄漏等事故[3] 。为保证管道的安全运行, 需对减薄部 位进行修复 。传统的修复方法是将整条管线泄压 、停输,在待修复部位的两端钻孔 、封堵 、泄油气, 并用压缩空 气 、惰性气体或水处理待修复管线, 然后对损伤部位进 行焊接修复, 称之为“冷操作”。在役焊接是在油气不停 输的状态下直接修复损伤管道, 典型的修复方法包括套 筒修复 、补板修复, 如图 1 所示[4] 。与“冷操作”相比, 在役焊接能够确保油气输送的连续性, 因此其具有良好 的经济效益 、社会效益和广阔的应用前景[5-7]。

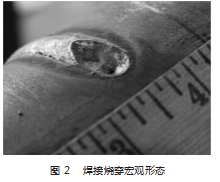

然而, 管道在役焊接时熔池的形成导致其下方金属 的承载能力显著下降, 若熔池下侧区域材料的剩余强度 不足以承载内部介质的压力, 烧穿失稳就会发生, 如图 2 所示[2] 。因此, 避免烧穿是油气管道在役焊接亟待解决 的首要难题[8-9] 。 由于在役焊接试验成本高 、风险大, 针 对相关问题的研究以数值模拟为主 。但数值模型的建立 依赖于试验或假设的焊缝几何特征; 此外, 通常将焊接 工艺参数的影响等效为焊接线能量, 认为壁厚 、焊接线 能量和管内压力是影响烧穿的主要因素[10- 12] 。现有在役 焊接安全性判据较多, 如内壁最高温度 、等效缺陷 、径 向变形 、最小壁厚 、等效壁厚 、剩余弹性变形等判据, 但不同判据适用的工况有限, 尚未形成统一的判据 。因 此, 焊缝成形数值模拟 、安全性预测模型的建立仍是研 究的重点, 也是亟待解决的关键科学问题。

1 国内外研究进展

1.1 试验研究

针对管道在役焊接烧穿的问题, 国内外相关研究机 构进行了试验研究, 并制定了相关标准 。如,《API 1104 —2013》 规定, 当采用低氢焊条和正常的焊接工艺对壁 厚大于或等于 6.4 mm 的管线在役焊接时, 烧穿不会发 生; 管壁小于 6.4 mm 时, 需要考虑烧穿失稳[14] 。API 1104 规定当管道在役焊接修复时所产生的径向变形量若 大于原有管道壁厚的 10%, 极易发生烧穿[15] 。PRCI 则将 0.4 mm 作为烧穿临界值, 但近些年的会议讨论则将其缩 减至 0.38 mm[16]。《SY/T6554—2003》 规定, 当管道或设 备的厚度大于 12.8 mm 时, 烧穿的影响可以忽略; 当厚 度小于 12.8 mm 时, 应注意控制热输入 、 防止烧穿[17]。 《GB/T 28055—2011》 给出了管道在役施焊的压力计算 式, 据此可以反算缺陷处允许壁厚, 该式中考虑了焊接 引起的壁厚损失, 引入壁厚修正量, 通常其取值为 2.4 mm, 并针对不同壁厚给出了推荐安全系数[18]。《ASME B31.8—2007》 考虑焊接壁厚减小 、设计系数 、焊接纵向 接头系数 、温度降低系数给出了管道在役施焊的压力计 算式, 也可用于反算允许壁厚值[19]。

也有学者开展试验, 对油气管道在役焊接烧穿失稳及其影响的因素进行了研究 。如: 黎超文等[20]探讨了管 内介质压力与流速对烧穿和烧穿形貌的影响, 结果表明: 与常规水冷和空冷相比, 带压水冷焊接烧穿所需要的热 输入最小 、形成烧穿孔洞最小 。Lin 等[21]采用不同的焊接 电流和冷却介质进行在役焊接试验, 研究指出: 热输入 为 1.2 kJ/mm 时, 避免烧穿的壁厚应不小于 7 mm 。Cisili‐ no 等[22]分析了介质压力 、流速与管道在役焊接最小可焊 壁厚的关系, 研究表明: 避免烧穿的最小壁厚随着介质 压力的降低而增大; 但是, 该结果仅考虑了管内气体介 质压力变化对管道内壁散热的影响, 未考虑压力对焊接 接头的应力作用 。Wu 等[23-24]通过原位高温拉伸试验结合 金相实验及数值模拟, 发现在焊接过程中, 熔池下方的 径向变形是导致穿透裂纹的主要原因之一 。而微裂纹源 于融合线附近。

尽管国内外研究机构 、学者针对管道在役焊接烧穿 的问题开展了试验研究, 但现有研究仍存在不足: ( 1 ) 忽略了油气管道 、填充焊丝的热物理性能 、力学性能的 差异, 事实上不同材料的烧穿失稳条件有差异; (2 ) 管 道内介质的压力 、流速, 以及焊接电流 、电压 、焊接速 度 、送丝速度影响烧穿失稳, 但是关于这些因素对烧穿 失稳影响的系统研究欠缺。

1.2 数值模拟研究

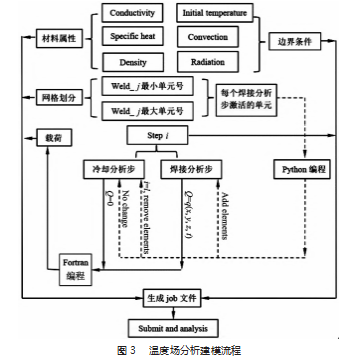

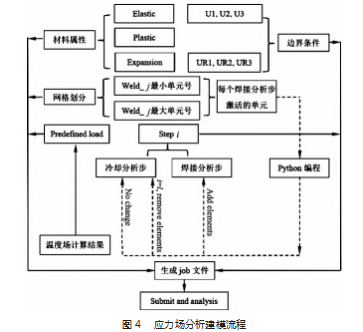

在役管道焊接试验成本高 、风险大, 且影响因素多。 在电弧的加热作用下, 管道部分母材和焊丝熔化形成熔 池, 并在传导传热和对流传热联合作用下逐渐长大 。当 焊接热源输入工件的热量与工件通过热传导 、对流和辐 射所流失的热量持平时, 熔池达到动态平衡, 形成连续 均匀焊缝 。焊接熔池模拟的模型建立应考虑以下几个方 面的因素: ( 1 ) 电弧与工件之间的热传输; ( 2 ) 传导 、 对流和辐射的耦合传热; (3 ) 熔池中流体流动所涉及的 驱动力; ( 4 ) 糊状区内结晶固体对液体流动的阻力; ( 5 ) 熔池中固 、液界面的移动, 即相变问题; (6 ) 电 弧热源的空间分布, 以及焊丝预热在数值模型中的处 理; (7 ) 材料的热物理性能关系 。如图 3~4 所示。

由于焊接过程包含着许多相当复杂和难以处理的问题, 所以针对焊接熔池行为的数值模型建立做以下合理 假设: ( 1 ) 焊接过程为准稳态过程; (2 ) 熔池中高温金 属液体是黏性不可压缩的牛顿液体, 其流动为层流; 固 相区域不运动, 且其内没有变形 、应力存在; (3 ) 材料 的物理特性参数, 如表面张力系数 、热导率 、比热 、对 流换热系数等都只是温度的单值函数; (4 ) 计算中考虑 金属的相变潜热, 忽略金属蒸发对熔池形状 、热流和电 流分布的影响; (5 ) 热流密度服从 Goldak 双椭球分布, 这种分布热源模型为许多研究工作者所采用。

国内外学者使用数值模拟的方法对相关问题进行了 探讨 。Kiefner 等[25-26]建立了热分析的计算机预测模型 (Battelle 模型), 但是该模型忽略了管内介质压力的影 响 。EWI 在 PRCI 的资助下开发了与 Battelle 具有相同功 能的 PRCI 模型[27] 。Battelle 和 PRCI 模型都是利用以熔池 下方内壁的温度作为烧穿判据, 但未考虑管内压力和材 料高温力性能的影响, 事实上压力越大烧穿的可能性也 越大[28] 。Painter[29]提出了 CRC/CSIRO 模型, 该模型利用 内壁温度准则 、空洞准则 、剩余壁厚准则判定在役焊接 是否发生烧穿, 并推荐采用其中最保守的结果 。Matthew等[30]采用 Abaqus 软件, 在改进 Battelle 模型 、PRCI 模型 和 CRC/CSIRO 模型的基础上, 开发了在役焊接烧穿分析 的二维热应力有限元模型 。Bang 等[5]采用 Abaqus 软件建 立了管道在役焊接的二维轴对称模型, 分析了温度分布、 焊接接头的硬度 、残余应力和塑性应变 。陈怀宁等[31]建 立了二维数值模型, 分析了管道内壁最高温度和热输入 对烧穿的影响规律 。上述研究均采用的是二维有限元模 型, 忽略了熔池长度对温度场 、应力的影响, 计算误差 较大[32-33]。

随后, 国内学者建立了三维有限元模型, 并基于不 同的烧穿判定准则, 针对管道在役焊接烧穿失稳问题开 展了进一步研究 。 国外的研究, 如: Cisilino 等[22]建立了 三维有限元模型, 以熔池下方的温度作为判据, 分析了 介质压力对管道在役焊接烧穿临界壁厚的影响 。Matthew 等[30]将内壁温度作为分析烧穿的参考, 利用管道径向变 形值评定是否烧穿, 但没有考虑介质物理特性和流动的 影响, 并忽略了蠕变和相变产生的塑性变形 。 Huang 等[34]通过数值模拟和试验研究表明, 介质流速 、压力和 管壁厚度对温度场 、管道内壁峰值温度有显著影响 。 Wang 等[35]研究表明, 介质流速 、压力对在役焊接管道内 壁的温度有显著影响, 对管道外壁温度的影响不明显, 焊接顺序对管道内壁的热循环有显著影响 。Li 等[36]结合 数值模拟和试验, 分析了介质流速对在役焊接温度场和 应力场的影响, 研究指出高速流动的介质促进焊缝的热 散失, 导致熔池的峰值温度降低 、冷却速率升高 。Sa ‐ bapathy 等[10]采用热弹 、塑性模型, 从熔池区域强度减少 的角度探讨了压力对烧穿的影响 。Masumi 等[37]研究指 出, 在役焊接管壁 1/3厚度处的热应力若小于对应温度 下材料的屈服应力, 就不存在烧穿失稳的风险, 而且合 理的焊道形状 、位置能够降低烧穿失稳的风险 。Ling 等[38]通过分子动力学数值模拟, 从微观层面上揭示了管 道在役焊接发生烧穿现象的机理 。其结果表明: 微小裂 纹在局部应力集中和应变累积的作用下发展迅速, 成为 贯穿裂纹。

国内学者也开展了相关研究, 如, 郭广飞等[8]基于 径向变形判据, 分析了介质压力和修复时间对烧穿失稳 的影响, 研究提出以焊接前段的情况作为判断烧穿失稳 的依据是不严谨的, 在严格遵守给定焊接参数的情况下, 还应严格限制连续焊接的焊道长度, 应尽量采用中短焊 缝 。李艳红[39]考虑材料性能随温度的变化, 利用 ANSYS 软件建立了补板在役焊接有限元模型, 分析了管内压力、 气体流速 、线能量对管道内壁峰值温度的影响 。刘永滨 等[40]利用 MSC Marc 软件建立了 Q235 天然气管道在役修 补焊接的有限元模型, 基于内壁温度准则分析了焊接电 流对烧穿失稳的影响, 研究指出: 焊接电流为 220 A 时,管道内壁峰值温度为 1 131 ℃ 、对应的屈服强度约为 19 MPa, 大于管道内的气压 0.2 MPa, 此时焊接是安全的 。 王勇等[41]考虑熔池尺寸及高温区金属强度损失, 运用强 度路径积分法对熔池进行等效, 基于等效缺陷尺寸对在 役焊接安全工作压力进行计算, 从而评价输气管道在役 焊接的安全性 。郝建斌[42]等研究指出, 发生烧穿的主要 影响因数是管道壁厚及内部介质运行压力, 管道内部介 质流动速度为次要影响因素 。但以上数值模拟研究均基 于重复建立有限元模型的方法开展分析。

焊接工艺 、管道运行参数影响熔池流动, 从而影响 焊缝形状 。因此, 针对不同焊接工艺和运行参数的管道 在役焊接数值模拟, 需要建立不同形状的焊缝几何模型。 这导致有限元模型所涉及的几何模型建立 、网格划分、 焊缝单元生死控制等操作都要重复, 大量时间和精力花 费在重复工作上, 效率低下 。Abaqus 软件通过集成 Py‐ thon 语言向开发者提供库函数, 通过调用库函数操纵 Abaqus 软件的内核程序, 可以实现自动化建模及分析 。 Chen 等[43]基于 Abaqus 二次开发建立了耦合微观组织演化 模型, 对不同轧制参数的热轧过程进行了研究; Wang 等[44]通过该方式提出了一种参数化生成单向 LFRC 微观 结构模型的方法; 陈博伟等[45]提出了钛合金切削数值模 拟的 Python 程序 。郁荣等[46]开发了内凹六边形负泊松比 蜂窝结构自动建模程序, 王玉玲等[47]通过 Python 语言的 Abaqus 二次开发实现了直齿轮弯曲应力分析流程的参数 化与自动化, 极大减轻了工作量。

综上所述, 现有针对在役管道焊接的数值模拟研究 存在以下不足:

( 1 ) 数值模拟采用的焊缝几何形状依赖于试验所得 焊缝 、或基于假设的焊缝形状, 离开了试验就难以获得 准确的结果;

( 2 ) 将焊接工艺 、工艺参数的变化归纳为线能量的 变化, 重点在于分析线能量变化对温度场和应力场的影 响, 忽略了焊接工艺 、工艺参数的影响;

( 3 ) 已建立了内壁最高温度 、等效缺陷 、径向变 形 、最小壁厚 、等效壁厚 、剩余弹性变形等判据, 但不 同判据适用的工况 、模型有限, 尚未形成统一的判据 。

2 未来研究方向

为实现对在役焊接安全性的快速 、准确 、低成本预测, 从而指导在役焊接作业, 本文在综合分析在役焊接 试验研究 、数值模拟方面国内外研究进展的基础上, 就 未来应解决的关键科学问题和研究方向提出如下建议。

( 1 ) 考虑电弧压力 、熔滴冲击和熔池自由变形, 推 导满足管道在役焊接焊缝成形的动量 、能量和质量方程, 建立管道在役焊接焊缝成形的动态数值模型, 实现焊缝 几何形状的预测。

( 2 ) 综合考虑管道运行参数 、结构因素和焊接工艺 参数主效应 、交互效应对在役焊接温度场 、应力 、变形、 强度的影响, 建立统一的 、具有广泛适用性的在役焊接 烧穿失稳的判据。

( 3 ) 在试验研究 、数值模拟研究的基础上, 提出在 役焊接烧穿失稳的预防措施和工艺优化方向。

( 4 ) 通过对有限元软件进行二次开发, 构建可实现 几何模型建立 、材料与截面属性设置 、网格划分 、分析 步建立、焊缝单元生死控制、边界条件施加等过程的快速 完成的适用于变参数管道在役焊接数值模拟的辅助工具。

( 5 ) 利用机器学习方法等预测方法, 建立以管道运 行参数 、结构因素和焊接工艺参数为自变量, 以失稳临 界压力和壁厚为因变量的预测模型, 实现在役焊接安全 性的快速预测。

3 结束语

本文从国内外试验研究 、数值模拟研究的角度入手, 阐述了油气管道在役焊接烧穿的研究应用进展, 总结了 当前研究存在的问题和不足, 并对未来面临的科学问题 和研究方向提出建议。

参考文献:

[1] 高鹏, 高振宇, 杜东, 等 . 2017 年中国油气管道行业发展及展 望[J]. 国际石油经济, 2018.26(3): 21-27.

[2] 王国庆, 杨理践, 刘斌 . 基于磁记忆的油气管道应力损伤检测 方法研究[J]. 仪器仪表学报, 2017.38(2): 271-278.

[3] 兰晓冬 , 周洪军 , 丁辉 . 油气管道在役焊接修复技术研究[J]. 天津科技, 2015.42(4): 45-47.

[4] 欧阳旭 . 水下在役焊接修复数值模拟分析[D]. 成都:西南石油 大学, 2015.

[5] BANG I W, SON Y P, OH K H, et al. Numerical simulation of sleeve repair welding of in-service gas pipelines[J].Welding Jour‐ nal, 2002.81(12): 273-282.

[6] 张安,邢彦锋, 曹菊勇,等 . 超声空化处理对冷金属过渡焊接过 程的影响[J]. 轻工机械,2022.40(1):43-49.

[7] 卢玉秀 . 油气管线在役焊接承压能力的确定[J]. 管道技术与 设备, 2020(3): 4-7.

[8] 郭广飞,王勇,韩涛 .X70 钢高压输气管线在役焊接剩余强度尺 寸效应数值模拟[J]. 焊接学报, 2016.37(9): 110- 114.

[9] 丁雅萍,汤海平,姜修才 . X80 天然气管道在役焊接应力分析与 调控[J]. 中国安全生产科学技术, 2018. 14(10): 82-87.

[10] SABAPATHY P N, WAHAB M A, PAINTER M J. Numerical models of in-service welding of gas pipelines[J]. Journal of Ma ‐ terials Processing Tech, 2001 (1): 14-21.

[11] 陈玉华,王勇 . 基于 SYSWELD 的运行管道在役焊接热循环数 值模拟[J]. 焊接学报,2007.28(1): 85-88.

[12] 张刚 , 樊丁 ,石玗 ,等 . 焊接电参数对 GTAW 熔透状态的影响 [J]. 焊接学报, 2016.37(2): 25-28.

[13] 付威 . X70 钢管线在役焊接修复的研究[D]. 青岛:中国石油大 学(华东), 2017.

[14] PETROLEUM I U A. API 1104.Welding of Pipelines and Relat ‐ ed Facilities, Appendix B: in-service welding[S]. 2013.

[15] 郭广飞 . X70 钢高压气管线在役焊接烧穿判据研究[D]. 青岛: 中国石油大学(华东), 2014.

[16] 王勇,郭广飞,韩涛,等 . 基于 SYSWELD 的在役焊接径向变形 数值模拟[J]. 中国石油大学学报(自然科学版), 2014. 38(3):117- 122.

[17] SY/T6554—2003.在用设备的焊接或热分接程序[S]. [18] GB/T 28055—2011.钢质管道带压封堵技术规范[S].

[19] ASME B31.8-2007 Gas Transmission and Distribution Piping Systems:[S].

[20] 黎超文,王勇,韩彬,等 . X70 薄壁压力管道在役焊接烧穿试验 研究[J]. 焊接, 2010(5): 58-61.

[21] LIN Q, CHEN H, QIAN B. Investigation on welding procedures for in-service pipelines[J].China Welding, 1998.7(1): 10- 17.

[22] CISILINO A P, CHAPETTI M D, OTEGUI J L. Minimum thick ‐ ness for circumferential sleeve repair fillet welds in corroded gas pipelines[J]. International Journal of Pressure Vessels and Piping, 2002.79(1): 67-76.

[23] WU Q,HAN T,WANG Y, et al. In-situ observation of high-tem ‐ perature failure behavior of pipeline steel and investigation on burn-through mechanism during in-service welding[J]. Engi‐ neering Failure Analysis, 2019. 109: 104236.

[24] WU Q, WANG Y, HAN T, et al. Study on the Failure Mecha ‐ nism of Burn-Through During In-Service Welding on Gas Pipe ‐ lines[J]. Journal of Pressure Vessel Technology, 2019. 141(2).

[25] KIEFNER J F. Effects of flowing product on line weldability[J]. Oil and Gas Journal, 1988.86(29): 49-54.

[26] KIEFNER J F,FISCHER R D.Models aid pipeline-repair weld ‐ ing procedure[J].Oil and Gas Journal, 1988.86(10): 41-46.

[27] A B W, V L, R C. Improved Cooling Rate Model for Welding on In-Service Pipelines, for Pipeline Research Council Internation ‐ al(PRCI)[R].EWI Project No.42508CAP. Edison Welding Insti‐ tute PRCI Contract No.PR- 185-9633. 2001.

[28] 陈玉华,靳海成,董立先,等 . 运行管线在役焊接试验研究[J]. 石油大学学报(自然科学版), 2004(6): 72-74.

[29] J P M. In-Service Welding on Gas Pipelines[R].Software Docu ‐ mentation for In-Service, for Cooperative Research Center for Welded Structures (CRC-WS) and Australian Pipeline Industry Association(APIA), Commonwealth Scientific and Industrial Re ‐ search Organization, Adelaide, SA, Australia, 2000.

[30] Boring M A , Zhang W , Bruce W A .Improved Burnthrough Pre ‐ diction Model for In-Service Welding Applications[C]//Interna‐ tional Pipeline Conference.2008.

[31] 陈怀宁 , 胡强 ,杨成文 . 运行管道在线焊接工艺的数值模拟 [C]// 第九次全国焊接会议, 第九次全国焊接会议论文集(第2册), 中国黑龙江: 黑龙江人民出版社, 1999.

[32] 贾鹏宇,韩涛,王勇 . 熔池尺寸对在役焊接烧穿失稳的影响[J]. 焊接学报, 2013.34(8): 35-37.

[33] 郭广飞 . X70 管道焊接修复过程中的承压能力评价方法[J]. 压力容器, 2016.33(1): 6- 13.

[34] HUANG Z, TANG H, DING Y, et al. Numerical Simulations of temperature for the in-service welding of gas pipeline[J]. Jour‐ nal of Materials Processing Technology, 2017.248: 72-78.

[35] WANG Y, WANG L, DI X, et al. Simulation and analysis of temperature field for in-service multi-pass welding of a sleeve fillet weld[J]. Computational Materials Science, 2013. 68: 198- 205.

[36] LI C, WANG Y. Three-dimensional finite element analysis of temperature and stress distributions for in-service welding pro ‐ cess[J].Materials & Design, 2013.52(24): 1052- 1057.

[37] ASL H M, VATANI A. Numerical analysis of the burn-through at in-service welding of 316 stainless steel pipeline[J]. Interna ‐ tional Journal of Pressure Vessels and Piping, 2013. 105- 106: 49-59.

[38] Qiao L, Han T, Wang H T,et al.Microscopic Study on Mechani ‐ cal Properties of Different Microregions during In-Service Welding[J].Materials science forum, 2019. 944(PT.2):841-853.

[39] 李艳红 . 燃气管线在役抢修热过程分析与温度场控制[D]. 天 津:天津大学, 2010.

[40] 刘永滨, 冯立德, 张季娜, 等 . 天然气管道在役修补焊接过程 的数值模拟[J]. 焊接学报, 2019.40(10): 111- 115.

[41] 王勇,孙启平,韩涛,等 . 基于等效缺陷尺寸在役焊接安全性评 价研究[J]. 中国石油大学学报(自然科学版), 2017(1): 124- 129.

[42] 郝建斌,武新娟,张水清,等 . 在役管道修复与抢修焊接工艺模 拟试验方法[J]. 油气储运, 2006(2): 37-40.

[43] CHEN X, CAI Q, XIE B, et al. Simulation of Microstructure Evolution in Ultra-Heavy Plates Rolling Process Based on Abaqus Secondary Development[J]. Steel Research Internation ‐ al, 2018.

[44] WANG Z Q, WANG X Q, ZHANG J F, et al. Parametric Gener‐ ation of Random Distribution of Fibers in Long-Fiber Rein ‐ forced Composites and Micromechanical FE Analysis[J]. Key Engineering Materials, 2011.452-453: 117- 120.

[45] 陈博伟, 胡亚辉, 杨翠蕾, 等 . ABAQUS 二次开发在切削钛合 金仿真中的应用[J]. 现代制造工程, 2017 (7): 105- 108.

[46] 郁荣, 陈剑波,李欣烨,等 . 基于 Python 语言的 ABAQUS 前处理 程序在内凹蜂窝的应用[J]. 船舶工程, 2020. 42(S1): 153- 156.

[47] 王玉玲, 张荣闯, 李明 . ABAQUS 二次开发在直齿轮弯曲应力 分析中的应用[J]. 中国工程机械学报, 2022.20(5): 407-411.

第一作者简介 :郭龙龙 ( 1988— ), 博士, 讲师, 研究领域为 焊接数值模拟 、石油天然气装备表面改性等。

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/65484.html