SCI论文(www.lunwensci.com)

摘要: 以 H公司插线板装配线为研究对象, 针对存在的装配线不平衡、工位布局不合理等问题, 运用工业工程的方法对瓶颈工位、 员工操作、工位布局等进行分析及优化, 制定相应的平衡优化方案。首先, 通过“ECRS”四大原则调整工位作业, 改善瓶颈工位 以及解决工位安排不合理的问题; 其次, 对工位调整后出现的新的瓶颈工位, 运用双手作业分析进行优化, 合理分配员工左右手 动作; 最后, 根据以上调整优化装配线工位布局, 减少搬运浪费和时间浪费。此优化方案使装配线的平衡率由原来的 56. 1% 提高 到 84.9%, 平衡损失率由 43.9% 降低至 15. 1%, 平滑性指数由 10.1 降低至 3.2. 降低产品成本及浪费, 有效提升企业生产作业效率。 可为同类型企业提升装配线效率提供分析方法和解决问题的思路。

Research on Balance Optimization of Plug Board Assembly Line of H Company Based on Industrial Engineering Method

Yue Zhichun, Han Yue

(School of Management Engineering and Business, Hebei University of Engineering, Handan, Hebei 056038. China)Abstract: Taking the plug board assembly line of H company as the research object, aiming at the existing problems of assembly lineimbalance, unreasonable station layout and so on, the method of industrial engineering is used to analyze and optimize the bottleneck station,staff operation, station layout and so on, and the corresponding balance optimization scheme is developed . Firstly, through the "ECRS" four principles to adjust the station operation, improve the bottleneck station and solve the problem of unreasonable station arrangement . Secondly,the new bottleneck station after the adjustment is optimized by using the two-handed operation analysis to reasonably allocate the left and right hand movements of employees. Finally, according to the above adjustments to optimize the assembly line layout, reduce the handling waste and waste of time. The optimization scheme improves the balance rate of the assembly line from 56. 1% to 84.9%, the balance loss rate from 43.9% to 15. 1%, and the smoothness index from 10. 1 to 3.2. which reduces the product cost and waste and effectively improves the production efficiency of the enterprise. The study provides analysis methods and problem-solving ideas for similar enterprises to improve the efficiency of assembly line.

Key words: assembly line balance; bottleneck station; two-handed work analysis; layout of station

0 引言

制造业是一个国家综合实力、国际竞争力和创造力 的重要标志, 是我国经济发展的重要支柱, 我国制造业 在通过转型升级朝着制造强国的目标迈进[1]。但是随着 转型升级步伐的加快, 我国制造业的“人口红利”优势 和规模优势在逐渐消失, 同时市场和客户也提高了对 产品的要求。我国制造业企业面临着前所未有的挑战 和激烈的市场竞争, 装配线平衡优化作为制造业企业 降本增效的重要举措, 对于提升企业竞争力具有重要 作用。因此, 装配线平衡优化研究对于制造业企业而 言至关重要。

国内外在装配线的平衡优化研究中, 将工业工程相 关方法应用于实践当中, 取得了良好的研究成果。 Syah⁃putri 等[2] 通过改善瓶颈工作优化装配线, 显著改善装配 线平衡。 Tarigan 等[3]通过确定生产要素在工位上的分布, 以及布局改善来优化生产线平衡。鲁建厦等[4] 运用工作 研究相关方法, 改善装配线上的瓶颈工序及不合理动作 等问题。卢海洋等[5] 采用时间研究、双手作业分析等方 法, 从作业浪费分析、人员合理分配等方面有效解决生 产线平衡问题。上述研究表明工业工程方法贴近现场的 实际管理运作, 对于企业在装配线平衡优化的实际应用 上具有很好的效果。

本文以 H 公司插线板装配线为研究对象, 通过实地 调研发现存在装配线不平衡、工位布局不合理等问题, 主要运用作业测定、“ECRS”原则、双手作业分析等工 业工程方法进行平衡优化, 通过对比优化前后装配线的平衡指标, 证明方案的优化效果显著, 达到提高插线板 装配线效率、降低产品成本的目的。

1 相关概念与理论基础

1.1 相关概念

装配线平衡是将装配线上所有的工序分配到不同的 工位上, 对全部工位的标准作业时间进行平衡分析, 通 过调整工位间的作业时间分布, 使得各个工位完成作业 的时间趋于相近, 以及减小各工位间的作业时间差距。 装配线平衡优化通过调整工位时间分布以及降低瓶颈工 位时间的措施, 使得装配线上各个要素得到充分利用, 减少等待及时间浪费, 从而达到降低产品成本、最大化 企业利益的目的。

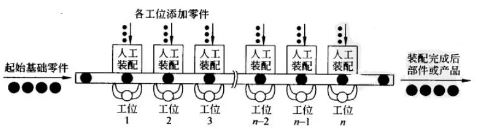

1.2 装配线平衡基本原理

衡 量 装 配 线 的 运 行 状 况, 一 般 有 装 配 线 平 衡 率 ( P)、装配线平衡损失率 (IR) 和平滑性指数 (SI) 这 3 种评价指标。

装配线平衡率 P 是衡量装配线各个工位作业负荷均 衡程度的指标, 反映装配效率, 使用标准工时计算, 其 公式如式 (1) 所示。

式中: Ti 为各个工位的标准工时; CT 为瓶颈工位时间; N 为操作人员数。

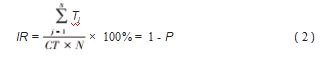

装配线平衡损失率 IR 是各工位损失的标准工时总和 与总时间之比, 反映作业负荷不均衡产生的浪费, 其公 式如式 (2) 所示。

式中: Tj 为各工位损失的标准时间。

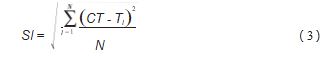

平滑性指数 SI 是用来反映装配线上各工位作业时间 的分散情况的指标。其 SI 数值越小, 则说明各工位间作 业时间分布越平衡。其公式如式 (3) 所示。

2 H 公司插线板装配线现状及问题分析

2.1 现状介绍

本文的研究对象是 H 公司某型号的插线板产品, 主 要包含铜片、上盖、保护盖以及压线板等零部件的装配。 该产品的装配线是整个生产过程中的最后一个部分, 其 效率直接决定了产品最后的交货期, 然而考察到此装配 线的平衡率低, 影响了最后的出库速度, 因此重点优化 此插线板产品的装配线, 提高插线板装配线的平衡率, 保障最大化企业的利益。

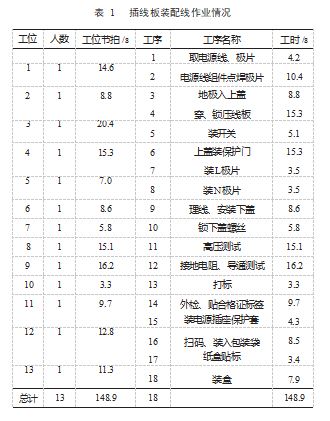

通过对 H 公司插线板装配线的实地调研, 了解装配 线作业情况, 首先, 采用误差总体界限法确定观测次数; 然后, 利用秒表测时法测量插线板装配线中 13 个工位的 作业时间, 并用三倍标准差法剔除观测数据中的异常值; 最后, 由于在操作过程中考虑到操作工人的疲劳度、个 人需求等多方面因素, 选取宽放率为 5%, 同时根据操作 者对各自工位的熟练程度, 确定评比系数为 1.综上, 给出插线板装配线中各工位的标准作业时间以及作业流 程如表 1 所示。

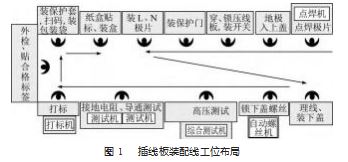

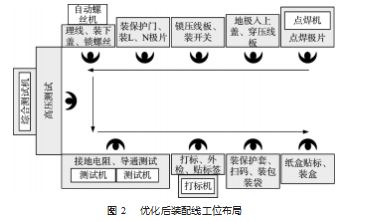

插线板工位布局图如图 1 所示, 共有 13 个工位, 每 个工位配置 1 名操作工人, 工人每天工作 9 h。图中箭头 方向表示零部件装配以及插座半成品的加工顺序, 也代 表了操作人员的走动路径。

2.2 主要问题分析

2.2.1 装配线不平衡

根据表 1 的工位数据可以看出, 工位 3 为该装配线的瓶颈工位, 并且工位间的作业负荷不均衡, 操作人员之 间的作业时间和作业强度差距较大, 反映插线板装配线 的工位安排不合理, 从而导致整条装配线受到影响且平 衡率较低。

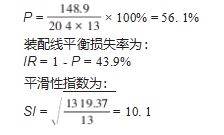

根据表 1 中的工位作业时间, 可以计算出改善之前 插线板装配线平衡率为:

根据计算出的结果, 该插线板装配线的平衡率只有 56. 1%, 并且平滑性指数较大, 为 10.1. 说明工位间作业 负荷严重不均衡, 可改善的空间较大。

2.2.2 工位布局不合理

根据插线板装配线的工位布局图, 可以反映出该 工位布局是存在缺陷的, 最开始从右上角点焊极片工 位加工, 再到左上角最终插线板产品装盒的工位, 装 配流程经过 13 个工位, 其中尤其是从装 L 、N 极片工 位到埋线、安装下盖工位的交接中, 操作人员会进行 大量的运输走动, 造成比较多的时间浪费和距离运输 浪费, 不仅存在影响到其他操作人员工作的可能, 而且 严重影响最终产品的交货速度, 造成整条插线板装配线 的效率低下。

3 H 公司插线板装配线平衡优化方案设计

3.1 工位作业调整

针对 H 公司插线板装配线中工位安排不合理的问题, 使得工作用时长的操作人员产生疲惫感, 工作用时短的 操作人员存在等待现象, 这样不仅会影响操作人员的工 作积极性, 而且会产生大量的时间浪费以及造成插线板 产品的积压, 所以进行工位作业调整对提高整体装配线 平衡率而言尤为重要。本文运用“ECRS”原则从取消、 合并、重排、 简化这 4 个方面对装配线工位进行分析改 善。对于作业量小且用时较短的工位, 在遵循工艺流程 的原则下考虑进行工位合并处理, 对于作业量大且用时 较长的工位, 考虑将工位部分作业分到相邻用时较短的 工位。

( 1) 目前装配线上用时最长的工位是穿、锁压线板 及装开关, 用时 20.4 s, 即工位 3 是目前插线板装配线上 的瓶颈工位, 首先改善此工位的作业时间。由于工位 2 的作业时间只有 8.8 s, 且是瓶颈工位的相邻工位, 所以 将工位 3 中的穿、锁压线板拆分为穿压线板和锁压线板 这两项工作, 并将穿压线板合并到工位 2 当中, 以此均衡工位 2 、3 的作业时间, 优化后工位 2 的作业时间增加 到 12.3 s, 工位 3 的作业时间缩短至 16.9 s。

( 2) 将上盖装保护门和装 L 、N 极片这两个工位合 并, 合并后工时为 22.3 s, 节省 1位操作人员; 将理线、 安装下盖和锁下盖螺丝这两个工位合并, 合并后工时为 14.4 s, 节省 1名操作人员; 将打标和外检、贴合格证标 签这两个工位合并, 合并后工时为 13 s, 节省 1 名操作 人员。通过上述工位的合并, 共节省 3 名操作人员, 工 位操作人员的利用率也显著提升, 减少等待和时间浪费, 降低人力和插线板产品加工成本。

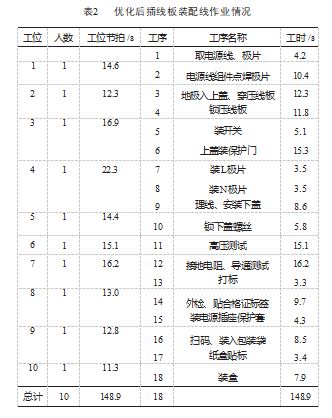

通过上述平衡优化, 工位安排更加合理, 优化后插 线板装配线作业情况如表 2 所示。插线板装配线由原来 的 13 个工位缩减为 10 个工位, 操作人员也由原来的 13 名减少到 10 名, 共节省 3 名员工。

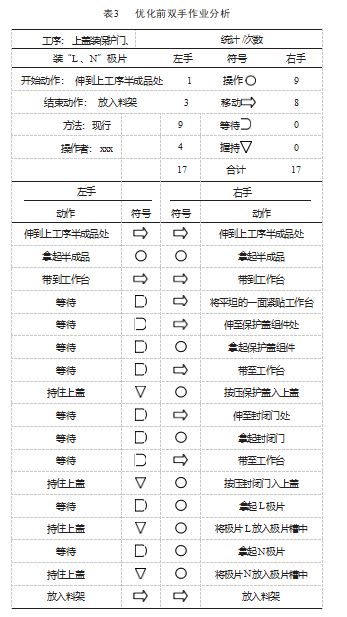

3.2 双手作业分析及优化

根据表 2 所示, 优化后的插线板装配线中瓶颈工位 为上盖装保护门、装 L 、N 极片, 即工位 4. 作业时间为 22.3 s。在对新的瓶颈工位分析过程中, 发现其工位存在 左右手动作平衡失调的问题, 改进前工位 4 的双手作业 分析如表 3 所示。根据表 3 发现操作人员左手动作处于等 待的次数很多, 属于动作的浪费, 而右手则是操作动作 和移动动作, 没有等待和握持动作, 存在右手作业过多 且左右手动作不均衡的问题, 因此需要合理分配操作人 员的左右手动作。

改善后的双手作业分析图如表 4 所示, 操作人员左 手等待动作减少 8 次, 降低浪费, 右手也消除作业过多 的问题, 新增较少的等待和握持动作, 左右手动作分配 更加合理均衡, 经过此次优化, 不仅双手作业动作次数 均减少 3 次, 而且工位作业时间也从 22.3 s 降低至 16.8 s, 减少 5.5 s, 消除工位在插线板装配线的瓶颈现象。

3.3 装配线工位布局优化

经过调整和合并工位, 重新布置插线板装配线上的 工位, 优化后的工位布局如图 2 所示。插线板装配线由 13 个工位减少至 10 个工位, 搬运距离由原来的 48.5 m 缩 短至 32 m, 工位间操作更加连贯, 缓解操作人员因大量 的搬运和走动产生的疲劳感, 提高装配速度。

4 优化效果分析与评价

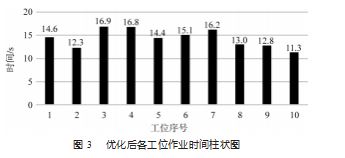

经过上述对插线板装配线流程及布局的优化, 工位间作业时间负荷更加平衡, 减少操作人员和工位的个数, 减少工位间插线板半成品搬运的时间和距离, 显著提升 插线板装配线的效率。经统计, 优化后的插线板装配线 各工位作业时间柱状图如图 3 所示。

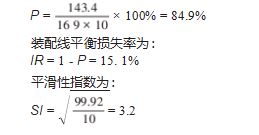

可以看出, 优化后的插线板装配线的瓶颈工时从 20.4 s 降至 16.9 s, 各工位间作业时间负荷趋于均衡, 优化后重新计算装配线各项平衡指标, 装配线平衡率为:

优化前后插线板装配线各项指标对比如表 5 所示, 操作员工从原来的 13 人降至 10 人, 减少 3 人并有效节省 公司的人工成本, 工位也从 13 个降至 10 个, 减少 3 个工 位, 装 配 线 平 衡 率 由 较 低 的 56. 1% 增 至 84.9%, 提 高 28.8%, 相对应的平衡损失率由 43.9% 降至 15. 1%, 平滑 性指数从 10.1 到 3.2. 大幅减少, 改善效果显著, 达到提 高插线板装配线效率、降低产品成本的目标。

5 结束语

针对 H 公司插线板装配线效率较低的问题, 本文从 装配线平衡理论出发, 主要运用“ECRS”原则、双手作 业分析等工业工程方法, 对操作人员作业负荷不均衡、 工位布局不合理等问题进行平衡优化, 遵循“ECRS”原 则调整装配线工位作业, 运用双手作业分析改善新的瓶 颈工位, 减少员工的无效操作, 再优化装配线的工位布 局, 从装配线平衡率、装配线平衡损失率以及平滑性指 数这 3 个方面评价优化效果, 此次优化显著提高 H 公司 插线板装配线的效率, 证明了改进方案的合理性和有效 性, 而且此优化思路和过程可为同类型其他公司的装配 线平衡优化提供一定的借鉴。

参考文献:

[1] 刘力卓 . 工业工程在河北省某中型企业应用案例分析[J]. 煤炭 技术,2011.30(5):18-20.

[2] Syahputri K, Sari R M, Rizkya I, et al. Improving assembly line balancing using Moodie Young methods on dump truck produc ⁃ tion[C]//IOP Conference Series: Materials Science and Engineer⁃ ing. IOP Publishing, 2018. 288(1): 012090.

[3] Tarigan U. Ambarita M B. Production layout improvement by us ⁃ ing line balancing and Systematic Layout Planning (SLP) at PT. XYZ[C]//IOP Conference Series: Materials Science and Engineer⁃ ing. IOP Publishing, 2018. 309(1): 012116.

[4] 鲁建厦, 兰秀菊, 陈勇,等 . 工作研究在生产装配线优化设计的 应用[J]. 工业工程与管理,2004(1):83-85.

[5] 卢海洋,栗继祖 . 工业工程在 F 公司生产线平衡中的应用[J]. 物 流技术,2014.33(3):295-299.

[6] 黄诚,谭国树,王柱,等 . 基于精益生产的电机装配线生产流程 优化[J]. 机电工程技术,2022.51(9):80-82.

[7] 李强, 梁工谦, 张晶 .IE 技术在发动机装配线作业改善中的应 用[J]. 机械设计与制造,2012(3):79-81.

[8] 李军, 范丙毅,李翔宇 . 手机 Housing 检包线平衡分析及优化设 计[J]. 工业工程,2017.20(2):71-77.

[9] 武超然 , 李芳 . 基于方法研究及仿真的汽车零部件流程优化 [J]. 工业工程与管理,2014.19(5):43-51.

[10] 王昀睿 . 基于 IE 的微型电动机装配生产现场改善[J]. 现代制造工程,2015(9):38-41.

[11] 吴嘉琪,黄泽豪,王秋怡,等 . 基于价值流分析的铰链生产改善 研究[J]. 机电工程技术,2020.49(2):50-55.

[12] 杨昆,任思达,李佳明,等 . 基于工业工程的集装箱后端框装配 线的平衡[J]. 科学技术与工程,2018.18(35):140- 144.

[13] 邱德元, 贾华东 . 基于 IE 技术的托轮装配线线平衡研究[J]. 中 国工程机械学报,2019.17(6):519-522.

[14] 罗文科,李光 . 道钉整理装箱生产线设计及平衡分析[J]. 包装 工程,2021.42(5):199-208.

[15] 贾舒媛, 陈寿翠 . 玩具自行车模型组装线优化改善[J]. 制造业 自动化,2021.43(6):67-69.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/65243.html