SCI论文(www.lunwensci.com)

摘要: 圆锥破碎机物料破碎力来源于动锥转动过程中产生的离心力, 因此圆锥破碎机在运行过程中必然存在冲击振动, 为避免圆 锥破碎机在实际工作过程中产生共振等现象, 基于有限元方法建立了圆锥破碎机动锥的参数化模型, 采用商用有限元分析软件 ANSYS 对圆锥破碎机动锥的模态进行了数值仿真与分析; 圆锥破碎机动锥结构的模态参数是其固有属性, 只与其自身的结构有关, 进行了圆锥破碎机动锥静态下的锤击实验, 得到其结构的模态参数 。 实验模态与仿真模态的分析结果表明: 圆锥破碎机动锥的第 一阶固有频率在 40~50 Hz 范围内, 圆锥破碎机正常工作时频率范围应为 0~40 Hz, 主轴作为主要的受力部件, 动锥在正常工作过 程中不会产生共振, 符合安全生产的要求, 解释了某型圆锥破碎机结构设计的合理性, 说明了圆锥破碎机部件的设计参数具有可 行性, 并为后续设计提供了参考依据。

Modal Analysis of Cone Crusher Moving Cone Based on ANSYS Yang Qin1. Liu Daoxiu2. Zhao Xiaotao3

( 1. Jiangxi College of Applied Technology, Ganzhou, Jiangxi 341000. China; 2. Jiangxi University of Science and Technology, Ganzhou,

Jiangxi 341000. China; 3. Jinchuan Group Co., Ltd., Jinchang, Gansu 737100. China)

Abstract: The material crushing force of the cone crusher comes from the centrifugal force generated in the rotating process of the cone crusher, so there must be impact vibration in the running process of the cone crusher. In order to avoid resonance and other phenomena in the actual working process of the cone crusher, a parametric model of the cone crusher's moving cone is established based on the finite element method, and the model of the cone crusher's moving cone is numerically simulated and analyzed using the commercial finite element analysis software ANSYS. The modal parameters of the moving cone structure of the cone crusher are its inherent properties , which are only related to its own structure. The hammering experiment of the moving cone structure of the cone crusher under static state is carried out , and the modal parameters of its structure are obtained. The analysis results of the experimental mode and simulation mode show that the first natural frequency of the cone crusher's moving cone is within the range of 40~50 Hz, and the frequency range when the cone crusher works normally should be 0~40 Hz. As the main force bearing component, the moving cone will not produce resonance during normal work, which meets the requirements of safety production. It explains the rationality of the structural design of a cone crusher, and shows that the design parameters of cone crusher components are feasible, provides a reference for subsequent design.

Key words: cone crusher; vibration characteristics; modal analysis

0 引言

圆锥破碎机作为矿山散体物料破碎中的关键机械设备, 主要用于矿石散体物料的中 、细碎阶段, 随着“以 破代磨”理念的不断提倡, 提高圆锥破碎机破碎效果、 降低生产能耗成为主要研究方向 。圆锥破碎机工作时的 破碎力是由在转动过程中动锥所产生的惯性力提供的, 圆锥破碎机动锥部件中轴线与整机中轴线存在一定的夹 角, 破碎机在工作时动锥自转的同时绕整机中轴线做公 转运动, 由于动锥的偏心运动, 在运动过程中产生惯性 力及惯性力矩, 使圆锥破碎机产生了周期性的冲击振动,这种有害振动会对机体本身和零件造成破坏 。当圆锥破 碎机所产生的冲击振动频率与机体本身所具有的固有频 率重合或者接近时, 振动幅度叠加导致振动加剧使设备 发生共振, 进而引发生产事故[1] 。 因此, 在设计圆锥破 碎机时, 有必要对圆锥破碎机的各种影响因素进行有针 对性的分析, 以满足破碎机在生产 、降噪 、减振等方面 的要求 。模态分析是机械结构动力分析中的重要研究方 法, 在圆锥破碎机机械结构设计的设计初期, 通过动力 学分析可以得到机械设备在实际工况下的各种性能参数, 避免设计出现返工等情况[2]。

针对设备的动力学与模态分析等方面的分析, 大量 学者做了相关研究 。周弘扬[3]使用商用有限元分析软件 ANSYS 建立了主轴的有限元模型, 并对其进行了结构静 力学及模态分析; 张礼才[4]建立了锚杆支护试验台的有 限元分析模型, 对其进行了一般模态分析及预应力状态 下的模态分析; 李厚旭[5]对圆锥破碎机进行了动力学分 析, 对其主要零部件进行了模态分析, 得到了圆锥破碎 机各部件的振型及固有频率; 洪伟[6]对液压圆锥破碎机 进行了较为完善的动力学分析, 基于有限元分析方法, 对各主要零部件进行了静力学分析, 研究得到了其在载 荷作用下的应力应变之间的关系; 任延志等[7] 基于 AN‐ SYS 分析方法对圆锥破碎机进行了模态分析, 通过分析 获得圆锥破碎机的振型以及固有频率; 王晓波等[8]以惯 性圆锥破碎机为研究对象, 通过建立动力学模型, 分析 振动系统的相关影响因素; 朱淼等[9]通过有限元方法建 立了制动器的数值模拟模型, 对制动器的约束模态及预 应力模态进行了分析研究, 同时结合分析结果对制动器 进行了轻量化设计; 姜志宏等[10]建立了车架的有限元模 型, 结合试验方法, 分析了车架在自由状态下的模态参 数和振型, 研究了方程式赛车结构优化等问题; 王海芳 等[11]对液压圆锥破碎机进行了三维建模, 同时基于 AN‐ SYS Workbench 进行了相关模态分析, 得到了动锥的前 4 阶共振频率及振型; 吴卫萍[12]通过有限元软件 ANSYS 对 圆锥破碎机整体进行建模, 进行了静力分析及模态分析, 结合分析结果对动锥衬板和传动轴进行尺寸优化; 程文 等[13]对圆锥破碎机的传动轴进行了模态分析和谐响应分 析, 得到了其在外部激励作用下的动态响应特性; 卫一 川等[14]对圆锥破碎机的关键部件进行了动力学的分析, 并通过有限元分析软件对其进行了模态分析, 得到了关 键部件装配体的动力学特性。

圆锥破碎机动锥转动过程中产生的离心力提供了用 于物料破碎的破碎力, 因此圆锥破碎机在运行过程中必 然存在冲击振动, 为避免圆锥破碎机在实际工作过程中 产生共振, 基于有限元的思想, 进行了圆锥破碎机动锥 的模态分析, 得到了圆锥破碎机动锥的计算模态, 同时 通过实验获得圆锥破碎机动锥的实验模态, 通过对比计 算与实验结果, 分析了动锥可能产生共振的振动频率, 进而避免产生共振现象。

1 模态分析理论

模态分析是研究机械结构振动特性常用手段, 机械 结构的振动特性主要包括固有频率及振型等, 是机械结 构承载动态载荷的重要参数[15]。

将圆锥破碎机动锥看成是一个有 n 个自由度的线性 振动系统, 其微分方程可表示为:

式中: [ M ] 为质量矩阵; [ C ] 为阻尼矩阵; [ K ] 为刚度 矩阵; F (t) 为载荷; [ x ] 为位移; [ x. ] 为速度; [] 为加 速度。

模态分析的求解结果为机械结构的本质特性, 即固 有频率及振型等参数, 与外部载荷无关, 因此可不考虑 外部作用的影响 。现实分析中, 常常将圆锥破碎机动锥 为微阻尼系统或者无阻尼系统。

当不考虑外界作用力和阻尼对系统的影响时, 系统做自由振动, 系统微分方程方程为:

假设机构各部分为同步做简谐运动, 即位移为正弦 或余弦函数, 有

式中: [ xi ] 为阵型 (特征向量); [ ω i ] 为阵型的固有周期 频率。

则系统动力学方程可化为:

该方程的解是特征值 ω i(2); i 为从 1 到系统模型自由度数, 特征值 ω i 对应的 [ xi ] 为特征向量为自振频率对应的 振型。

对于 n 自由度系统, 具有 n 个固有频率和 n 个对应振 型 。为获得其模态参数, 常采用数值分析法或解析法来 求解微分方程 。解析法是通过令行列式为零, 得出特征 方程来求解固有频率 。但一般系统自由度较高, 特征方 程的求解会比较困难 。因此, 常常采用数值方法来计算 系统的模态参数。

2 圆锥破碎机动锥模型的建立

根据本项目组所研究的某型圆锥破碎机的实际尺寸, 在三维建模软件 UG 中建立圆锥破碎机动锥的三维模型。 为了方便进行模态仿真计算, 因此将动锥的三维模型进 行了简化处理, 动锥的三维模型主要包括主轴 、轧臼壁、 分配盘等部件 。在装配阶段进行了各个部件之间的干涉 检查, 确保模型在导入分析软件中各个部件配合正确, 不影响有限元分析 。最后将所建立的动锥三维模型以 “x_t”格式文件导入到 ANSYS Workbench 中, 在进行机 械机构模态分析的过程中, 其主要步骤如下。

( 1 ) 设置材料属性中主要包括设置零件的密度 、泊 松比和弹性模量。

( 2 ) 接触区域的定义, 在定义某型圆锥破碎机的接 触区域时, 主轴与铜套 、偏心套与铜套之间的运动方式 为相对转动, 因此定义为不分离接触 (No Separation)。 在动锥与轧臼壁 、动锥与主轴之间的连接方式为固定连 接, 因此定义为绑定 (Bounded)。

( 3 ) 定义网格控制并进行网格划分, 由于所建立的 圆锥破碎机动锥模型进行了模型简化, 因此模型不存在 复杂的制造工艺, 但是轧臼壁表面是不规则的曲面, 划 分网格时采用自动网格划分的方式, 圆锥破碎机动锥划 分网格后共生成节点 135 646 个, 单元格 72 772 个。

( 4 ) 定义边界条件和施加载荷, 在施加约束时根据 动锥的各个零件及工作状态进行添加约束, 主轴的两个 端面添加位移约束, 对轧臼壁进行添加约束时, 轧臼壁 与主轴添加固定约束。

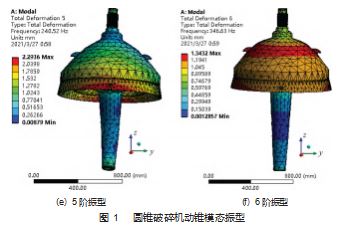

3 圆锥破碎机动锥计算模态分析

某型圆锥破碎机主轴的转速为 265 r/min, 因此工作 频率为f = 4.42 Hz 。在模态分析过程中高阶模态对机械 机构的动态特性影响比较小, 主要是低阶模态起作用, 因此在求解模态的过程中设置的求解结果为前 6 阶模态, 求解方法为 Block Lanczos 。 圆锥破碎机动锥的前 6 阶固 有频率和振型的描述如表 1 所示, 图 1 所示为圆锥破碎机 动锥相应的各阶模态振型。

从圆锥破碎机动锥模态仿真实验可得如下结论。

( 1 ) 圆锥破碎机动锥的最低阶固有频率为 44.372

Hz, 并且通过模态分析发现前 6 阶的固有频率全部远高 于工作频率的 4.42 Hz, 圆锥破碎机在开机过程中振动频 率会经历共振区, 使得机体的振动加剧 。表 2 所示为动 锥的临界转速与相对差值的数据情况, 由表可知, 在设 备进入稳定运行阶段, 转速的相对值均远大于 100%, 因 此圆锥破碎机在生产过程中能够避开共振区, 使设备能 够处于正常工作运行状态。

( 2 ) 圆锥破碎机在运行过程中, 在启动与停止阶 段会经历共振区, 圆锥破碎机将在水平及竖直两个方 向上发生移动和扭动, 在动锥上主要产生变形的部件 为主轴, 这是由于在运行过程中主轴是作为破碎力和 破碎物料的抗压力作用的部件受力最大, 所以最容易 产生形变 。 因此在设计时应该进行结构和材料上的重 点优化设计和选择, 避免由于机械结构等产生疲劳而 导致破坏 。

4 圆锥破碎机动锥实验模态分析

4.1 实验系统的搭建

圆锥破碎机实验模态分析是指建立测量点和导纳点 之间的频率响应函数, 通过整理所测频率响应函数获取 圆锥破碎机的模态响应参数 。因此对于圆锥破碎机的实 验模态测量中, 对于激励点和系统的响应点的选取较为 重要, 其影响最终的频响函数的准确性 。基于模态测量 原理搭建模态测试系统, 主要由力锤 、传感器 、信号调整装置和信号采集处理显示装置组成, 所搭建的测量系 统框图如图 2 所示。

( 1 ) 激振信号的选择 。对机械结构进行模态测量时 所需要的激振力信号应具有很强的抗干扰性 、幅值水平 和激励成分, 脉冲信号满足上述要求, 并且具有便于分 析和获取的特点, 选择脉冲信号。

( 2 ) 激振点和响应点的选择 。根据上述计算模态中, 圆锥破碎机动锥易发生应变点作为激振点, 通过对多点 激励观测频响函数, 选择合适的响应点。

( 3 ) 支撑方式的选择 。在对机械机构进行实验模态 分析时, 通常分为自由状态和地面支持状态两种, 对圆 锥破碎机动锥进行实验模态分析时, 将动锥通过悬吊的 方式进行测量, 即为自由状态下的模态分析。

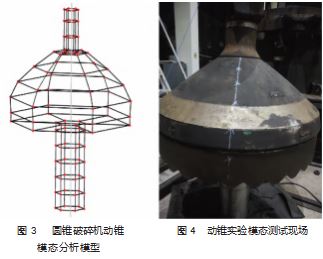

( 4 ) 实验方案的确定 。本课题对圆锥破碎机动锥机 进行模态实验时, 以力锤敲击动锥产生脉冲激励信号的 方式, 动锥上共设置 102组激振点, 1 组响应点, 以悬吊 的方式将动锥进行悬空处理, 采用加速度传感器测量信 号, 所建立的实验模态分析模型如图 3 所示。

4.2 实验数据采集与分析

本文对圆锥破碎机动锥进行实验模态分析采用东华 公司的 DHDAS 测试分析软件, 对于数据的处理总共分为 5 步:

( 1 ) 通过将所测的激励点脉冲信号和响应点的加 速度信号进行求解, 获取激励点 、响应点的传递函数;

( 2 ) 将传递函数进行集总平均, 然后与指示函数进行对比分析, 初步确定圆锥破碎机动锥的实验模态正确性; ( 3 ) 通过 DHDAS 测试分析软件中采用 POLYSLCF 法在频 响函数中求解出模态参数; (4 ) 识别出圆锥破碎机动锥 的振型和固有频率; (5 ) 测试数据的保存 。圆锥破碎机 动锥实验模态测试过程如图 4 所示。

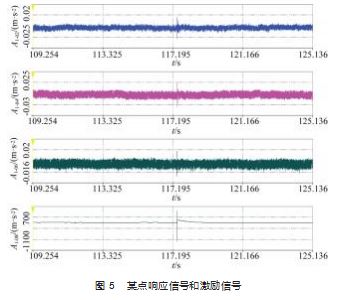

本 实 验 通 过 东 华 测 试 仪 DHDAS 的 数 据 采 集 仪 DH5922N 采集圆锥破碎机的振动信号, 由于在实验中脉 冲信号能量具有聚集性, 为避免产生连续敲击, 脉冲信 号集中在主瓣上 。本次实验采用三维加速度传感器, 可 以获取测量点 3 个方向上的响应信号, 图 5 所示为模态实 验中敲击某点的激励信号和响应信号。

采用 polyslcf 方法进行参数识别, 其是通过对传递函 数进行拟合, 获取稳态图, 进而将密集的空间分隔出来, 最终求出模态特性。

4.3 实验结果分析

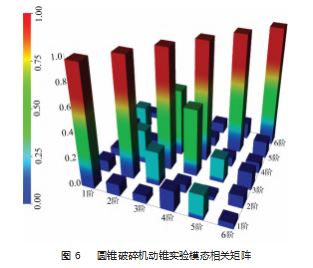

以 MAC 模态置信准则对圆锥破碎机动锥的计算模态 和实验模态之间的相关性进行验证, 通常 MAC 取值为 0< RMAC<1. 两种极限情况分别是: 两种模型线性不相关, 即为 RMAC=0; 两种模型完全相关, 即为 RMAC=1 。这两种 情况一般情况不会出现, 一般情况下 RMAC ≥0.95 时表示两 种模型相关 。在本次动锥模态实验中, 选择每阶频率和 振型之后, 基于 DHDAS 分析系统进行相关矩阵分析, 分析结果如图 6 所示。

对于模态分析相关矩阵图中, 对角线元素的值等于 1. 且其他非主对角线上元素的值尽量小, 此为理想状态 下, 图 6 表明, 所研究的圆锥破碎机动锥实验模态基本 符合分析要求。

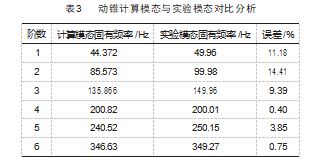

5 数据对比分析

通过 DHDAS 测试分析软件获取圆锥破碎机动锥的各 阶固有频率, 结合前文对圆锥破碎机动锥进行的计算模态分析结果, 以实验模态作为标准, 对 CAE 模拟分析结 果进行验证, 其分析结果如表 3 所示 。通过对表进行分 析, 可以得知对圆锥破碎机动锥所做的计算模态和实验 模态结果相差不大, 误差最小在 1% 以下, 误差最大超 过 15%, 并且整体在 10% 以内, 对比结果表明圆锥破碎 机动锥模型和模态特性基本正确 。其中误差最大出现在 前两阶, 主要是由于第 1 阶和第 2 阶模态振动幅度较小, 使有限元的分析难度增大, 并且由于前两阶的固有频率 基础值较小, 导致误差百分比增大 。通过对结果进行分 析, 圆锥破碎机动锥的第 1 阶固有频率在 40~50 Hz 范围 内, 在低频范围内为使圆锥破碎机正常工作应该避开此 频率范围。

6 结束语

圆锥破碎机动锥的计算模态与实验模态对比结果表明, 模态参数是其固有属性, 只与其自身的结构有关, 圆锥破碎机动锥的第 1 阶固有频率在 40~50 Hz 范围内, 为使圆锥破碎机正常工作应该避开此频率范围, 得到圆锥破碎机正常工作频率范围为 0~40 Hz 。 以圆锥破碎机 动锥为研究对象, 研究其模态特性 。结果表明, 主轴为 主要受力零件, 并且动锥在正常工作过程中不会产生共 振, 只有在启动阶段会经过共振区域, 符合安全生产的 要求 。通过计算 、实验等研究方法, 解释了某型圆锥破 碎机结构设计的合理性, 说明了圆锥破碎机部件的设计 参数具有可行性, 并为后续设计提供了参考依据。

参考文献:

[1] 刘万辉 , 孙涛 , 李新莉 . 圆锥破碎机的优化设计[J]. 水泥技术 , 2021(1):34-37.

[2] 张文明 . 定锥几何参数对圆锥破碎机内腔锰矿石的受力影响 [J]. 矿业研究与开发,2020.40(12):133- 137.

[3] 周弘扬,王春雨,巩云鹏 . 惯性圆锥破碎机主轴的动力学特性 分析[J]. 机械设计与制造,2018(7):63-65.

[4] 张礼才 . 矿用锚杆支护试验台架模态分析[J]. 机械设计,2022. 39(S2):78-81.

[5] 李厚旭 . 圆锥破碎机动力学研究[D]. 秦皇岛:燕山大学,2014.

[6] 洪伟 . 液压圆锥破碎机动态分析[D]. 唐山:华北理工大学 ,2015.

[7] 任廷志,李厚旭,金昕,等 . 圆锥破碎机动力学分析[J]. 矿山机械, 2014.42(12):65-71.

[8] 王晓波,夏晓鸥, 罗秀建,等 . 惯性振动破碎机振动耦合与自同 步数值分析[J]. 矿冶,2015.24(3):64-67.

[9] 朱淼,侯莹莹 . 基于 ANSYS Workbench 的制动器模态特性仿真 与优化[J]. 机电工程技术,2022.51(9):181- 184.

[10] 姜志宏,郭河舟,郭如楠,等 . 基于模态试验验证的赛车车架优 化设计[J]. 制造业自动化,2020.42(11):111- 114.

[11] 王海芳,褚天争,王继强,等 . 液压圆锥破碎机关键零部件设计 及模态分析[J]. 煤矿机械,2015.36(12):29-31.

[12] 吴卫萍 . 基于 ANSYS 的某圆锥破碎机的有限元分析及优化 设计[J]. 机电技术,2017(3):42-45.

[13] 程文, 沈琛, 张梦莎,等 .PLM1500I 圆锥破碎机传动轴的动态 特性分析[J]. 湖北工业大学学报,2016.31(4):27-29.

[14] 卫一川,李自贵,夏晓鸥,等 . 惯性圆锥破碎机关键部件体建模 与模态分析[J]. 太原科技大学学报,2015.36(5):375-380.

[15]戴登政 . 基于模态分析与模式识别的泵车臂架系统优化设 计研究[D]. 武汉:武汉科技大学,2014.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/64857.html