SCI论文(www.lunwensci.com)

摘要: 为了实现一种能够满足对传送带或流水线的精确定位及调速功能, 以 PLC 为核心, 以 MCGS 触摸屏为控制与显示手段, 利 用光电编码器计数脉冲, 实现精确定位。采用频率多段速变化并经控制变频器执行实现了电动机调速。首先开展了硬件选型和接 线设计, 其次根据设计思路合理设置变频器参数, 最后利用软件对 PLC 进行了编程, 利用MCGS 触摸屏进行了组态并开展人机界 面设计和仿真运行, 实现了准确控制。所设计的控制系统操作方便、分拣精确、界面直观, 能够在传送带或流水线中准确定位并 开展变频器的调速控制, 改变传送带或流水线的速度, 缩短生产过程, 提高效率。对自动化生产系统的开发具有一定的借鉴意义。

Research on Positioning and Speed Control Based on MCGS and Photoelectric Encoder

Liu Yinghui1. Yue Weili2. Zhang Zongcai3

( 1. Shuozhou Vocational and Technical College, Shuozhou, Shanxi 036000. China;

2. China Coal Pingshuo Development Group Co., Ltd., Shuozhou, Shanxi 036000. China;

3. School of Mechanical and Electrical Engineering, Northwestern Polytechnical University, Xi’an 710072. China)

Abstract: In order to achieve a precise positioning and speed regulation function for conveyor belts or assembly lines, PLC is used as the core,

MCGS touch screen is used as the control and display means, and photoelectric encoder is used to count pulses to achieve precise positioning . The motor speed regulation is achieved by using frequency multi-section speed variation and controlled by a frequency converter . Firstly, hardware selection and wiring design are carried out. Secondly, frequency converter parameters are reasonably set according to the design concept. Finally, PLC is programmed, and configuration and human-machine interface design are carried on MCGS touch screen, simulation operation verifies that the system can achieve accurate control. The control system designed in this paper is easy to operate, precise in sorting, and intuitive in interface. It can accurately locate and control the speed of the frequency converter in the conveyor belt or assembly line, change the speed of the conveyor belt or assembly line, shorten the production process, and improve efficiency. It has certain reference significance for the development of automated production systems.

Key words: PLC; photoelectric encoder; frequency converter; positioning; control of motor speed

0 引言

在流水线的生产过程中, 零件需要精确定位控制, 光电编码器能够准确地将几何的位移量转化成脉冲数, 完成对零件传送过程的定位。当完成准确定位和规定操 作后, 应提高系统的传送速度以提高效率。此时需要对 电动机进行调速操作。而对定位控制中的光电编码器脉 冲的计数和对调速中用到的变频器的控制都需要通过 PLC 编程控制完成。在实际操作中, 除了有手动控制的 需求, 也应提供远距离控制的功能, 如在操控室中进行 控制、监视、报警等。触摸屏能够提供远距离控制与状 态显示, 满足设计需求。以往的研究对触摸屏的介绍不 够具体详细, 不利于具体学习与掌握触摸屏技术。

为了帮助企业流水线提高生产效率, 本文整合触摸 屏技术、 PLC 控制技术以及变频器的调频技术, 设计了 生产线远程控制系统, 详细给出了光电编码的原理、 PLC 与变频器的选用方式、以及基于触摸屏的人机互动 界面设计, 实现了具体定位和调速的控制[1]。有利于理 解触摸屏技术的内容和操作步骤, 有利于企业流水线梳 理生产环节, 进一步提高生产效率。

1 光电编码器概述

1.1 工作原理

光电编码器为一种光转化为电的装置, 通过联轴器 实现位移的传递, 并完成信号的传递功能, 最终实现速 度以及位置的测量功能。主要部分为光栅盘和光电检测装置。光栅盘圆盘上的缝隙是均匀分布的。操作过程中 光电编码器通过联轴器与电动机进行联接, 二者转速一 致。经过由电子元器件组成的检测装置输出脉冲信号, 通过脉冲数与传送带移动距离间的关系公式计算移动的 距离[2], 如图 1 所示。

1.2 光电编码器接线及定位控制原理

本研究使用的通用型光电编码器具有 A 、B 两相 90º 相位差, 可用于计算工件在传送带上的位置; 其分辨率 及电源的参数分别为 500 线 (720pixel × 480 pixel)、 DC 24 V, 通过联轴器进行连接[3]。该光电编码器有三相, 即 A 相、 B 相、 Z 相, 在本研究中只使用 A 相、 B 相, 该 两相按照设计分别与 I0.0 、I0. 1 相连[4]。

研究通过脉冲当量来计算传送带上的位置。与光电 编码器相连接轴的直径 D 为 43 mm, 周长为 136.35 mm, 在运转过程中轴的周长与皮带上工件移动的距离一致。 按照脉冲当量的计算公式μ=L/500 计算得出μ=0.273 mm。 因此当工件移动到第 1个定位点 100 mm 时, 光电编码器 发出的脉冲计数约为 366个; 移至第 2 个定位点 200 mm 时, 约发出 732 个脉冲[5]。

2 硬件设计

2. 1 PLC 的选型

采用西门子 S7-200SMART 型 PLC, 该 PLC 因功能多 样、标准化被广泛应用, 其供电电源、输入点数、输出 点数分别为 AC220 V 、18 、12.可以很方便地通过电脑 和编程软件对该 PLC 进行监视以及控制。

2.2 变频器的选用及参数设置

变频器主要应用并融合了变频技术和微电子技术。 变频器控制设备由调整电动机的供电频率来实现的。本 文采用西门子 MM420 变频器, 工作电源为 AC380 V, 通 过软件设置来改变变频器的运行频率, 变频器参数设置 如表 1 所示。

2.3 系统硬件接线

本研究以 PLC 为核心, 并利用光电编码器能够脉冲 计数的功能以实现精确定位。光电编码器的两相按照设 计分别与 I0.0 、I0. 1 相连。 I0.3 连接启动按钮输入端, 以 实现对电动机运行控制。 I0.4 作为停止按钮, 按下后电 动机停转, 模拟流水线的停机。使用 PLC 的一个输出公 共端 (1 L)、两个输出端 (Q0.0 、Q0. 1) 依次与变频器 进行连接, 如图 2 所示, 1 L 与 24 V 连接、 Q0.0 与 DIN1 连接、 Q0. 1 与 DIN2 连接。经过软件设置后, 可实现变频 器提供 3 个固定频率电源驱动电动机运转[6]。

3 软件设计

3. 1 PLC 高速计数器设计

工件的移动按照光电编码器接线及定位控制原理来 计算位置, 高速计数器的编程通过引导式来实现, 本文 采用 STEP7-Micro/WINSMART 编程。

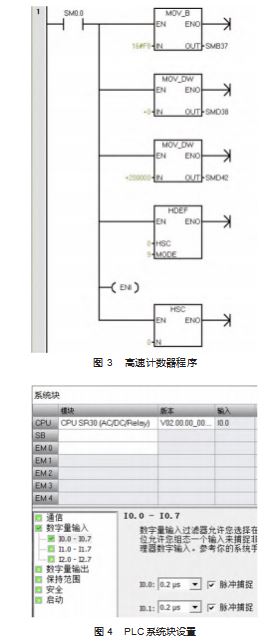

PLC 的高速计数器编号由 HSC0 至 HSC3 共 4 个, 其 工作模式有 11 种。按照图 2. 使用的两个输入点分别为 I0.0 、I0. 1.根据本研究的设置内容, PLC 的计数模式选 择 9. 具体设置分 4 个步骤: 首先确定要组态的计数器, 本研究中选择 HSC0; 其次选择计数的模式, 本研究中选 择 9; 再次设置子程序名称, 确定计数方向及计数速率; 最后生成 I/O 映射表[7], 如图 3 所示。

3.2 软件程序设计

高速计数器通过 PLC 设置向导生成, 所生成的子程 序为 HSC0_INT。在编程软件系统块设置时, 除了要选 择正确的 PLC, 还要设定 I0.0 和 I0. 1 的信号采集周期, 本 文 设 为 0.2 μs, 如 图 4 所 示 。程 序 运 行 开 始 时 通 过 SM0. 1 功能连接子程序, 完成高速计数器的启动。当 I0.3 启动按钮按下后, M0.0 线圈通电自锁, 整个系统进入准 备好的状态, 开始运行[8]。

经过计算在 100 mm 处光电编码器计数值为 366 个脉 冲, 经过高速计数器四分频计数后, 计数值应为 1 464. 将此值存在数据块 VD10 中。当工件位置在 100 mm 内, 即小于 VD10 对应的设定值 1 464 时, M0. 1 自锁, Q0.0 输出, 变频器以固定频率 15 Hz 为电动机供电。

当传送带将工件运行到定位点 1 时, 即距离下料口 100 mm, 在程序中, 将 HC0 与 VD10 进行比较, 当高速 计数器计数值大于等于数据块 VD10 中的设定值, 且小 于 VD20证明传送到已经到达定位点 1. 使 M0.2 软继电器 通电并自锁, 此时 Q0. 1 接通, 接通后变频器的供电频率 调整至 35 Hz。

电动机继续运行到定位点 2. 即距离下料口 200 mm, 此时 HC0 计数值与 VD20 设定值 2 928 相等, 此时电动机 准确定位, 通过程序控制, M0.3 继电器通电自锁, PLC 的 Q0.0 、Q0. 1 输出端子同时输出, 变频器的输出频率改 变为 50 Hz。此时实现了流水线传送带的准确定位控制和 多段变频调速控制。

当停止按钮 I0.4 按下时, M0.0 、M0. 1 、M0.2 、M0.3 继电器线圈同时断开, Q0.0 、Q0. 1 停止接通, 变频器停 止供电, 电动机停转[9]。网络 8 将 HC0 高速脉冲计数值转 化为移动距离。网络 9- 11 将当前的频率值传递给触摸屏 中的变量。

具体控制程序如图 5 所示。

4 MCGS 人机界面设计

该界面由组态和运行系统组成。其中组态工作由组 态部分完成, 并生成数据库。运行环境在未连接设备时 可以进行模拟运行, 画面与实际工作一样。在连接设 备后, 可以输入或输出响应的数据变量, 实现实际的 操作[10] 。

4.1 新建工程

可利用菜单栏文件下的新建功能创建工程名称, 本 文以“定位调速控制系统”工程为例。工程建完后, 还 需要完善其他的功能部件。

4.2 设置设备窗口

在设备窗口内, 可以调出设备工具箱, 它内部由 PLC、仪表类、变频器等内容。通过它内部器件的正确 选择, 可以完成对外部设备的控制。在设备工具箱中包 含所有 MCGS 能够支持的设备, 对于系统中找不到的设 备, 可预先定制。在本应用的 PLC 为 smart 200.如果需 要对设备窗口进行编辑, 则双击设备 0.左边栏由设备 属性名和设备属性值组成。本地 IP地址为 192.168.1.2. 远端 IP地址 192.168.1.1[11]。

设备编程窗口的右边栏可增加设备通道。在基本属 性可以完成对设备类型、通道个数等的设置, 如图 6 所 示。以 I0.3 输入点为例, 在通道类型选择 I 输入继电器, 通道地址选择 0. 表示第 0 个字节, 数据类型选择通道的 第 03 位, 表示第 0 个字节的第 3 位即 I0.3.点击确定得到通道名称一列建立了“只写 I0.3”的通道。以相同的步 骤建立 I0.4 的通道。除此外, 根据用户画面的设计, 还 需要建立 VDUB030 、VBUB040 的只读通道。对于通道 3 的只读参数 VDUB030 表示 32 位无符号数, 对应程序中 的 VD30. 表示当前物料的移动距离。通道 4 的只读参数 VBUB040 表示 8 位无符号数, 对应程序中的 VB40. 表示 当前变频器的输出频率[12]。

4.3 建立实时数据库

系统各部分通过内部数据对象协调动作。点击进入 “实时数据库”设置。其中包含新增对象、成组增加、对 象属性 3 个选项。通过新增对象功能实现添加, 成组增 加功能可以设置多个对象。而针对某一数据对象, 可通 过对象属性进行设置。新增对象的名称系统会以默认形 式给出, 需要重新设定时, 可双击该对象进入对象属性 设置。

设置对象的属性时, 第一栏为基本属性、第二栏为 存盘属性、第三栏为报警属性。对象名称以及类型在第 一栏设置, 如果选择不同的对象类型, 那么需要定义的 内容也是不同的[13]。

4.3.1 开关型数据对象

开关型数据通常与 PLC 的数字量输入和输出通道连 接。这种类型的对象还可以作为 MCGS 用户窗口中的某 一中间变量的状态, 而不与外部通道相连接。当新建的 数据对象类型为开关型时, 在对象定义栏中只需要更改 名称和初值。点击新增对象, 设置为启动按钮、开关型。 另外按照以上步骤再建一个停止按钮的数据对象。

4.3.2 数值型数据对象

该类型对象可存放正数负数, 适合在需要在触摸屏 中处理数据的情况。它可以设置最大值, 最小值、报警 属性。报警功能用于对象值超出设定值时, 系统产生报警。

本文给出 2 个数值型参数, 分别是变频器当前输出 频率、工件当前位置。第 1 个参数在对象定义中, 设定 名称为变频器当前输出频率, 对象初值为 0. 最小值为 0. 最大值为 50. 工程单位为 Hz。第 2 个参数, 设定名 称为工件当前位置, 对象初值为 0. 最小值为 0. 最大值 为 1 000. 单位为 mm。在报警属性位置处, 依次选择允 许进行报警处理、上限报警, 报警注释为超出上限, 因 为假定工件生产线的长度为 1 000 mm, 因此设定报警值 为 1 000.当数值超出时则报警[14]。如图 7 所示。

4.4 设备构件的通道连接

前文已经建立了用来读取或输出的设备通道, 可以 进行数据交换。数据通路建好后, 就与 PLC 的编程内容 建立了连接, 如 I0.3 和 I0.4.在 MCGS 一端必须通过设备 通道制定和配置数值的接收位置。在实时数据库中, 已 经建立了 4 个数据变量, 分别与 4 个通道相连接。启动按钮开关型变量连接到 I0.3. 停止按钮开关型变量连接到 I0.4. 工件当前位置变量连接到 32 位无符号数 VD30.变 频器输出频率连接 8 位无符号数 VB40. 如图 8 所示。

4.5 建立用户窗口

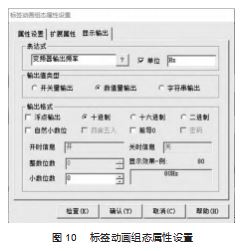

新建窗口用来放置按钮, 指示灯, 报警列表等内容, 内容的显示、关闭以及变化等由数据变量控制, 如图 9 所示。在新建窗口 1 可以放置图形内容、调整图形的大 小尺寸。在窗口内, 点击标准按钮软键, 插入一个按钮 图形。默认颜色为灰色, 双击该按钮, 进入单元属性设 置, 在基本属性设置栏, 背景色设置为绿色。操作属性 设置栏, 设置抬起功能为清零, 按下功能置 1. 并且点 击问号连接数据变量启动按钮。停止按钮的图形设置方 法相同, 连接同名变量。

点击标签, 画出一个长方形, 勾选显示输出, 可以 弹出对应栏框, 在表达式后连接对应变量变频器输出频 率, 如图10 所示。工件当前位置变量的画法和设置方法 与上文相同。画出滑动输入器, 方向为左上, 在操作属 性中连接工件当前位置。设定滑块在最左端对应值 0. 最右端对应值 1 000.点击工具箱报警显示图标, 画出一 长方形报警栏, 双击设置属性, 连接对应数据相工件当 前位置。

最后在工具中完成下载。依次点击模拟运行-工程 下载 -启动运行, MCGS 进入模拟运行状态, 如图 11 所 示。当手动拖动滑动器时可观察到工件运行位置达到 1 000 mm 时, 报警画面提示[15]。

5 结束语

PLC 广泛应用于工业控制环境中, 编程简单, 光电 编码器的结构简单、寿命长、控制精确。变频器可以实 现多种调速的变化, 其变化的实现的手段需要参数设置 和接线方法的相互配合。本文结合 PLC 和调速控制系统 者成功完成了定位控制, 以及在某一具体点的调速控制, 并且除了在 PLC 端使用按钮控制外, 还可以通过触摸屏 对系统实现控制和监控。该系统可以提高工厂的生产效 率, 还可以实现远距离控制, 解决了低效率低可靠性的 问题, 是一种能够满足工厂需求的控制系统。本控制系统易于实现, 维护方便, 实用性强, 可应用于目前的工 业生产控制中。

参考文献:

[1] 郭志冬 . 基于西门子 S7-200PLC 的三相异步电动机调速实验 系统设计[J]. 滁州职业技术学院学报, 2018.17(3):80-82.

[2] 王鹏 . 基于 S7-200 PLC 的位置控制器设计[J]. 电子设计工程, 2010.18(6):174- 176.

[3] 姜鑫,食品链式自动分拣装置[J]. 液压气动与密封,2016.36(3): 62-64.

[4] 徐连强, 吴迎春 . 基于触摸屏和 PLC 的工件分拣控制系统设 计[J]. 机电一体化, 2019.25(5):39-43.

[5] 吕景泉,李文 . 自动化生产线安装与调试[M]. 北京: 中国铁道出 版社,2009.

[6] 向晓汉, 宋昕 . 变频器与步进/伺服驱动技术完全精通教程[M]. 北京:化学工业出版社,2015:83-86.

[7] 雷声勇 . 基于 PLC 和编码器的工件材质识别及自动分拣设计 [J]. 煤炭技术, 2013.32(5):55-57.

[8] 郑伟卫 . 基于 PLC 控制的三相异步电动机变频调速系统设计 [J]. 能源与环保, 2022.44(7):260-264.

[9] 王真旭, 万在红等 . 基于光电编码器的位移测量系统[J]. 机电 工程技术, 2022.51(1):76-79.

[10] 冀胡东,王卓君,徐华,欣马彬 . 基于触摸屏和 PLC 的交流变频 调速实验系统设计[J]. 自动化应用, 2015(10):53-54.

[11] 武永强, 于涛 . 触摸屏在伺服电机控制系统中的应用[J]. 机械 工程与自动化, 2021(6):157- 159.

[12] 孟志刚, 刘丽芳 . 基于 PLC 和触摸屏实现模拟量控制电机调 速[J]. 电子测试, 2016(16):43-44.

[13] 高艳, 高飞 . 基于 PLC 和触摸屏的气动机械手控制系统设计 及应用[J]. 科技通报, 2017.33(9):105- 108.

[14] 乔东凯,廖辉 . 基于 PLC 和触摸屏的物料自动分拣系统的电 气化设计[J]. 机床与液压, 2014.42(2):106- 109.

[15] 焦玉成,俞娟,杜逸鸣 . 基于 PLC 与触摸屏的码垛工业机器人 操作系统设计[J]. 包装工程,2019.40(23):174- 179.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/64363.html