SCI论文(www.lunwensci.com)

摘要 :机组设备常规油液检测为定期抽取润滑油进行离线实验室检测, 但检测周期长且检测结果滞后于机组当前润滑状态, 无法 有效判断机组当前实时润滑状态, 追溯故障原因 。开发了油液在线监测系统, 简述了其软件应用架构和硬件设备结构组成 。通过 黏度 、水分 、污染颗粒 、铁磁磨粒等传感器对机组油液数据进行实时采集, 在应用服务器利用 Python 数据分析脚本对采集数据进 行数据诊断 、数据分析 、故障报警, 最终由浏览器和手机端完成监测数据和诊断分析结果的可视化显示 。所设计的系统实现了数 据显示 、历史报警 、趋势分析 、对比分析 、诊断分析 、 离线数据等功能, 能够实时监测 、诊断 、预判机组设备润滑故障的发生, 提升润滑故障响应效率, 提高检测信息化 、数字化和智能化。

关键词 :在线监测,润滑,数据分析,系统设计

Design and Realization of Oil Online Monitoring System

Chen Jiawei1. Deng Xin1. Ma Qunyou1. Huang Heng2. Cui Ce2

( 1. Guangyan Testing (Guangzhou) Co., Ltd., Guangzhou 510000. China;2. Guangzhou Machinery Research Institute Co., Ltd., Guangzhou 510000. China)

Abstract: Conventional oil detection for unit equipment involves regularly extracting lubricating oil for offline laboratory testing , but the detection cycle is long and the detection results lag behind the current lubrication status of the unit , making it impossible to effectively determine the current real-time lubrication status of the unit and trace the cause of the failure . An online oil monitoring system was developed, and its software application architecture and hardware equipment structure were briefly described . The unit oil data are collected in real time through sensors, such as viscosity sensor, moisture sensor, pollution particles sensor and ferromagnetic abrasive particles sensor. On the application server, Python data analysis scripts are used to perform data diagnosis, data analysis, and fault alarm on the collected data. Finally,the visual display of monitoring data and diagnostic analysis results are completed through the browser and mobile terminal . The designed system can realize the functions of data display, historical alarm, trend analysis, comparative analysis, diagnostic analysis, and offline data,which can monitor, diagnose, and predict the occurrence of lubrication faults in unit equipment in real time, improve the response efficiency of lubrication faults, and improve the informatization, digitization, and intelligence of detection.

Key words: online monitoring; lubricating; data analysis; system design

0 引言

油液分析的最终目的是为企业视情维护提供依据 。 传统的油液分析技术, 主要是对油液进行离线检测, 从 不同方面提取磨粒信息[ 1-2] 。但由于这些分析技术需要对 油液进行采样, 分析周期长 、成本高 、测定结果的返回 具有时间滞后性 [3]。

作为油液分析技术发展的最新形式, 在线监测技术 比离线监测更符合这一要求 。在线油液监测技术主要应 用于判断油液污染程度 、机械设备运行状态及故障分析、 计算换油周期及对油液的品质进行判断等[4-5], 能够及时 进行故障分析和状态检修, 确保大型机械的安全可靠运 行, 避免经济损失和安全事故[6]。

因此, 有必要打造一种油液在线监测系统, 实现大型机械设备油液状态监测的数字化 、 自动化和网络化, 全面提升了企业的机械运行安全 、可靠性润滑管理。

本文简述了所研发的油液在线监测系统, 给出了软 件应用架构和硬件设备结构组成 。在该系统中, 利用自 研传感器硬件(黏度传感器 、水分传感器 、污染颗粒传感 器 、铁磁磨粒传感器等)监控机器在用油品的关键指标并 采集数据, 数据经过解码 、归集 、融合以及实时的智能 预警与诊断分析后, 系统对工业润滑油的物理和化学特 性给与缺陷诊断和系统评估[7], 提出运维措施建议, 保 障现场监测数据的科学性和准确性。

1 系统整体架构

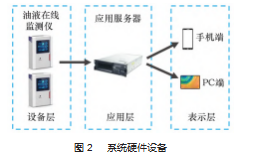

根据油液在线监测系统业务逻辑, 系统可分为设备 层 、应用层和表示层, 如图 1 所示 。设备层处于系统底层, 通过多组传感器定时采集油液检测数据 。应用层则 通过 Socket 通信技术[8]与设备层通信, 对设备层采集的数 据进行存储 、分析与诊断 。表示层最终利用 PC 端 、手机 端与应用层进行交互, 对采集数据进行渲染展示。

基于上述业务逻辑分层, 利用微服务架构[9]的思路 对业务功能进行拆分解耦 。将系统拆分为多个单一应用 服务, 每个服务有自己独立的职责, 从而避免单体应用 架构中某个模块出现故障而导致整个系统崩溃 。拆分后 的应用服务包括: 下位机组态软件 、数据存储服务 、数 据调度服务 、WEB 平台服务 、App 后端服务。

2 系统硬件结构

如图 2 所示, 系统在硬件设备上可分为 4 个部分: 油 液在线监测仪 、服务器 、PC 端 、手机端。

( 1 ) 油液在线监测仪

油液在线监测仪由传感器 、传感器接口模块 、数据 采集卡 、电源 、通信系统 、下位机组态软件组成 。组态 软件向串口发送指令获取黏度 、水分 、铁磁等传感器采 集的油液数据, 并将数据缓存和打包传输, 通过 IEC104 协议报文将数据发送至服务器。

( 2 ) 服务器

该系统中运用了机器神经网络学习和大数据分析算法, 需要高性能服务器来承载批量数据调度和计算 。在 服务器上安装在线监测系统相关的数据存储服务 、数据 调度服务 、MySQL 数据库 、Tomcat 服务等应用软件, 以 支撑油液在线监测系统的运行。

( 3 ) PC 端

系统中的 WEB 平台服务使用 B/S 架构, 支持局域网 和互联网访问模式, 用户在 PC 计算机上通过浏览器访问系统进行机组设备油液数据的查询显示和分析诊断。

( 4 ) 手机端

手机端采用C/S 架构, 包含手机App 和微信小程序2 种 方式。通过安装App 或通过小程序运行油液在线监测系统。

3 系统软件设计

3.1 系统数据传输流程

如图 3 所示, 下位机组态软件读取传感器采集数据 并转换, 将采集数据通过 TCP/IP 协议传输至服务器, 服 务器端的数据存储服务对数据解析 、存储 、推送 。数据 调度服务对存储数据进行二次处理并存储到 MySQL 数据 库中。

用户打开系统 App 端或 WEB 端系统后, 查询 MySQL 中设备的油液在线监测数据, 进行数据诊断分析和可视 化显示。

3.2 服务器端软件设计

3.2. 1 数据存储服务

数据存储服务通过 socket 通信监听油液在线监测仪 推送到服务器端的数据报文, 对报文进行格式校验 、篡 改校验 、完整性校验后根据报文类型进行解析 、存储和 推送 。存储到 MySQL 中的原始采集数据供 WEB 端和手 机端进行可视化显示 。推送则是将故障报警信息通过短信 、邮件 、App 提示等方式推送给设备管理员, 协助设 备管理员进行维护和检修工作。

3.2.2 数据调度服务

原始的采集数据在系统中的表现形式较为单一, 并 不能完全满足系统数据可视化 、数据诊断 、数据分析需 求 。Python 是当前数据分析的首选语言[10], 数据调度服 务整合 Python 机器学习 、智能诊断算法, 通过定时器定 时调度分析脚本, 对原始数据进行数据融合 、数据预测、 异常统计 、阈值推导等处理和持久化存储, 以支撑系统 数据分析和故障诊断功能。

3.2.3 WEB 平台服务

WEB 平台是企业用户查看机械设备油液关键指标状态, 对油液状态进行分析 、诊断的 B/S 端软件 。利用该 系统可实时监测机械设备各部位油液的关键指标数据, 为判断机组油液状态提供理论依据, 并能减少企业运维人 员对机械设备现场进行的去油、送检、化验等繁杂流程。

平台主要分为 8 个模块: 综合大屏 、历史报警 、趋 势分析 、对比分析 、诊断分析 、离线检测 、档案管理、系统设置, 每个模块中有多个细分子功能项 。系统提供 用户权限配置功能, 管理员账户可创建多个用户角色, 并配置用户角色各功能界面查看权限和按钮点击权限 。 企业用户可根据自身组织结构配置不同的用户角色, 给 予不同角色功能权限, 以保障系统的安全性和稳定性。

( 1 ) 综合大屏模块 。如图 4 所示, 综合大屏模块用于 展示机组通信状态 、采集数据统计图 、 日内指标趋势图、 月内报警列表和设备数据预测趋势图, 界面中实时数据、 趋势曲线和预测数据每隔 15 s 进行一次切换, 多台设备轮 流显示。用户可通过该界面直观地了解设备运行状态、采 集数据样本数量 、易发生故障润滑指标等全局性信息。

( 2 ) 历史报警模块 。如图 5 所示, 历史报警模块中 可看到历史告警信息的查询与统计 、供用户筛选时间区 间内油液指标发生的越界告警信息, 可删除误报入库的 告警信息, 并且用户只能看到已关联设备的告警 。其中, 告警的删除为逻辑删除; 告警状态可进行修改 、确认。

( 3 ) 趋势分析模块 。如图 6 所示, 在趋势分析模块 可查看并统计分析设备油液指标的历史趋势数据 。通过 Python 数据分析脚本对数据变化趋势进行预测, 预测数 据追加在趋势图后方进行显示。

( 4 ) 对比分析模块 。如图 7 所示, 可选择多台设备多 个不同的油液指标进行对比, 生成对比趋势图。通过对比 分析简单而直观地表现出同类型设备润滑指标变化趋势之 间的差异, 从而准确表示出变化或差距, 用户可根据变化或差距的度量值进行细分, 进而找到产生差距的原因。

( 5 ) 离线检测模块 。 图 8 所示为通过离线检测模块 查询设备离线油液检测分析的结果, 包括设备润滑状态、 磨损状态 、建议措施 、润滑指标检测值等数据 。检测分 析结果可导出为 PDF 报告, 用户可通过离线检测结果校 准在线监测传感器的基准标定值。

( 6 ) 诊断分析模块 。如图 9 所示, 根据诊断分析算 法对设备关键润滑指标进行诊断分析, 对采集数据的情 况做出准确的描述 。通过计算数据的集中性特征和波动 性特征生成数据分析图形, 如箱型图 、曲线图 、统计图 等, 帮助用户了解数据的基本情况, 从而深入挖掘问题 根源, 识别依赖关系, 找出影响因子。

( 7 ) 档案管理模块 。该模块用于配置企业组织结构、 设备台账 、油液监测指标等档案信息。

( 8 ) 系统设置模块 。该模块用于管理系统用户角色、 系统登录账户 、用户与设备的绑定关系, 可根据企业组 织结构创建不同的用户角色, 根据用户角色类型给角色 分配不用页面访问权限, 从而实现系统用户的权限隔离。

3.2.4 手机端软件

手机端软件分为 App 和微信小程序 2 种 。App 为需要 下载安装的第三方智能手机应用程序, 实现的功能更完整, 灵活性强; 微信小程序则是一款基于微信的轻应用, 具有 无需安装、无须卸载、触手可及、用完即走四大特点。

手机端软件界面友好 、操作简单, 主要有告警消息、 实时数据 、在线监测 、告警统计 、对比分析 、通信状态、 数据报表等功能 。 同时加入了消息推送功能, 把设备告 警等特殊信息直接 、实时推送给用户, 提醒用户设备故 障 、给予处理建议 。手机端与 WEB 端共用户账户, 用户 可使用 WEB 账号登录小程序和 App 软件。

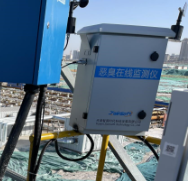

4 应用效果分析

本文借助多行业机器润滑磨损状态监测经验和润滑 故障案例, 建立完善的设备润滑安全和润滑可靠性监测 规则 。 目前, 基于 4G/5G 组网的在线传感器的信息采集 与传输技术体系已应用于石油 、钢铁 、煤矿 、汽车 、水 泥等不同工业领域的润滑设备监测项目, 实现了多行业 大型工业机组在线监测与智能诊断。

以某汽车制造企业为例, 该企业安装 10 多套油液在 线检测仪监测冲压 、清洗设备, 通过系统对设备润滑状 态进行实时监测和故障诊断 。经过验收评定, 系统诊断 准确性大于等于 96%, 设备油液寿命预测准确率大于等 于 92%, 设备摩擦磨损油液监测覆盖率大于等于 85%, 各项技术指标均达到较高水平。

与传感器技术结合的油液在线监测系统在多个行业 中系统的应用结果表明: 该系统能够有效帮助企业降低润 滑故障发生率、节约设备维护成本、优化故障处理流程。

5 结束语

润滑油液是机械设备的血液, 润滑失效直接导致机械部件的异常磨损, 是机械设备故障的主要根源[ 11] 。机 械设备故障约 80% 是由摩擦磨损和润滑失效造成的[ 12], 它直接影响企业装备安全运行。

基于多传感器监测技术与软件开发技术结合设计的 油液在线监测系统, 利用在线检测仪采集机组油液数据 并推送到服务器, 数据在服务器端进行解析 、分析 、诊 断 、预测 、存储 。企业用户通过手机端和 PC 端软件查看 设备采集数据变化趋势和数据诊断结果, 获取设备的润 滑 、磨损状态信息和设备管理建议, 从而根据建议和故 障信息进行针对性的设备维保 、检修。

虽然油液在线监测系统不能完全取代传统的“离线 式测定 、在线式测量”模式[13], 但能大幅降低离线采样 的频率, 节省企业设备维护成本, 有效提升故障诊断、 预警的实时性, 避免机组设备带病运行造成安全隐患。

参考文献:

[ 1] XIAO H L. The development of ferrography in China— some per‐ sonal reflections[J]. Tribology International, 2005. 38(10): 904-907.

[2] ROYLANCE B J. Ferrography—then and now[J]. Tribology Inter‐ national,2005.38(10):857 - 862.

[3] 李绍成,左洪福 . 油液在线监测系统中的磨粒图像处理[J]. 传 感器与微系统,2011.30(9):37-40.

[4] 陈闽杰, 曾安,李秋秋,贺石中 . 在线监测—— 油液分析的未来 之路[J]. 机电工程技术,2010.39(11):116- 118.

[5] 刘晓燕, 张辉, 张玥 . 电感测量技术在船舶在线油液监测系统 的应用[J]. 舰船科学技术,2018.40(2):197- 199.

[6] LI Y L,CHEN X H,CHEN J K. Construction of on-line oil moni ‐ toring system for large machinery[C]//Proceedings of Internation‐ al Conference on Materials Science, Machinery and Energy Engi ‐ neering.Dalian, 2017.

[7] SALGUEIRO J, PERSIN G, VIZINTIN J, et al. On-line oil moni‐ toring and diagnosis[J]. Journal of Mechanical Engineering,2013. 59(10): 604-612.

[8] 罗亚非 . 基于 TCP 的 Socket 多线程通信[J]. 电脑知识与技术 , 2009.5(3):563-565.

[9] 赵然,朱小勇 . 微服务架构评述[J]. 网络新媒体技术,2019.8(1): 58-61.

[10] 翟高粤 . 基于 Python 的数据分析概述[J]. 甘肃科技纵横,2018. 47( 11):5-7.

[ 11] 陶辉,贺石中 . 基于在线油液监测的海上钻井平台发动机故 障报警预测[J]. 润滑与密封,2017.42(7): 111- 116.

[ 12] 夏志新 . 液压系统污染控制[J]. 机械工业出版社, 1992.

[13] 郭毅斐,张晓钟,孟凡芹 . 航空油液在线监测技术综述[J]. 化工 自动化及仪表,2017.44( 11):1013- 1018.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/61543.html