SCI论文(www.lunwensci.com)

摘要:拆卸是废旧产品回收利用的重要途径,根据产品拆卸线的特点,构建拆卸线平衡问题的多目标关系。针对求解拆卸线平衡问题所遇到的求解结果单一、无法满足平衡诸多目标等问题,以均衡工作站负载且引入操作安全性、任务拆卸方向和任务需求为优化目标建立数学模型,在此基础上,提出一种基于遗传改进的多目标灰狼算法进行求解计算。基于废旧电冰箱拆卸案例对比验证算法的效果与性能,并将其应用于再制造企业某废旧电视机拆卸实例中。以Plant Simulation 15.0仿真软件为平台,运用仿真技术对所得理论方案分析与优化,通过在重要工位上建立缓冲区来解决实际拆卸过程中所存在的工位堵塞问题。结果表明该算法的收敛性较好,所获得非支配解集更逼近Pareto最优前沿,得出多个合理拆卸方案,为决策者选择拆卸方案提供了依据,且改善后的工位产能也提升了3.23%。

关键词:拆卸线平衡;多目标优化;改进的多目标灰狼算法;仿真

Multi-objective Optimization Study of Disassembly Line Balance Problem

Zhang Rui1,Liu Tingting1,Guo Hongfei2,Ren Yaping2,Zhou Zhongwei1,Zhao Jinyu1,Yang Siyan1

(1.School of Electronic Information and Automation,Tianjin University of Science and Technology,Tianjin 300222,China;

2.Institute of Internet of Things and Logistics Engineering,Jinan University,Zhuhai,Guangdong 519070,China)

Abstract:Disassembly is an important way to recycle waste products.According to the characteristics of disassembly line,the multi-objective relationship of disassembly line balance problem is constructed.In order to solve the disassembly line balance problem,the solution result is single and can not meet the balance of many objectives,and so on,a mathematical model was established to balance the workstation load,introduced the operation safety,task disassembly direction and task requirements as the optimization objectives.On this basis,a genetically improved multi-objective gray wolf algorithm was proposed to solve the calculation.The effect and performance of the algorithm were verified by a disassembly case of an old refrigerator,and it was applied to a disassembly case of an old TV set in a remanufacturing enterprise.Using Plant Simulation 15.0 simulation software as a platform,the simulation technology was used to analyze and optimize the theoretical scheme obtained.By establishing buffer on the important stations,the station blockage problem existed in the actual disassembly process was solved.The results show that the convergence of the algorithm is good,the non-dominated solution set is closer to the Pareto optimal frontier,and multiple reasonable disassembly schemes are obtained,which provides a basis for decision makers to choose disassembly schemes.Moreover,the improved station productivity is also increased by 3.23%.

Key words:removal line balancing;multi-objective optimization;improved multi-objective gray wolf algorithm;simulation

0引言

随着科技突飞猛进的发展,机电产品(如电视机、电冰箱和电脑等)更新换代的速度不断加快,对废旧机电产品的处理尤为重要。传统处理方式(如焚烧、填埋等)不仅对环境造成严重污染,而且浪费资源,回收拆解再利用已成为目前最好的处理方式,并被应用于大型拆卸企业。

拆卸线是实现废旧机电产品规模化和自动化生产的重要组织方式,而如何提高拆卸效率和生产线平衡率,引起国内外学者们的广泛关注,由此提出拆卸线平衡问题(Disassembly Line Balancing Problem,DLBP)[1]。经过不断的发展,拆卸线平衡问题出现了多种求解方法:

国外研究者Avikal等采用启发式算法[2]和数学规划方法[3]进行求解,但实际的拆卸线问题需要兼顾多个目标,单一的优化往往不能更好地协调拆卸线[4],即DLBP需要考虑多个目标协同优化,因此衍生出求解DLBP的智能算法,如Kalayci等[5]采用模拟退火算法、丁力平等[6]提出基于Pareto的蚁群算法。但启发式算法和数学规划法仅适用于解决小规模问题,模拟退火算法获得最优解能力较弱,基于Pareto的蚁群算法在优化目标的选择上未考虑零件其他影响平衡的指标。

针对上述研究的不足,本文提出一种遗传改进的多目标灰狼算法(Muti-objective Improved Grey Worf Opti‐mizer,MOIGWO)求解完全拆卸下的多目标DLBP(Multi-objective DLBP-based on Complete Disassembly,MCDLBP)问题。首先在优化目标的选择上不仅考虑均衡工作站负载且引入操作安全性,也兼顾任务拆卸方向与任务需求,建立一种MCDLBP数学模型;其次通过具体实例分析并验证了MOIGWO算法的可行性;最后采用仿真技术对所得的理论方案进行建模仿真,针对实际拆卸过程中所存在的故障问题给予改善方案。

1数学模型

1.1符号说明

(1)基本参数

K:拆卸废旧产品时开启的工作站数量;N:任务数,一个拆卸任务对应一个或多个零部件、组件;ti:第i个拆卸任务的作业时间;Tc:节拍时间;Tk:第k个工作站的所有拆卸任务时间之和;λi:零件(任务)i在拆卸序列上的位置,i=1,2,⋯,N,λN是指零件第N个拆卸;di:拆卸零件i的需求量,给定值;ri:零件i的拆卸方向;Ri:拆卸序列上λi位置上拆卸方向的变化。

(2)决策变量

hi=1,表示任务i具有危害属性;hi=0,则表示任务i没有危害属性。

xik=1,表示任务i在工作站k上执行;xik=0,表示拆卸任务i在工作站k上不被执行。

Ri=1,是指拆卸序列上第i-1个位置到第i个位置的操作方向发生改变,Ri=0,是指拆卸序列上第i-1个位置到第i个位置的操作方向未发生改变。

Aij表示拆卸任务的优先关系矩阵,Aij=1表示i是j的与前驱任务;Aij=-1表示i是j的或前驱任务;Aij=0,表示i和j无任何优先关系。

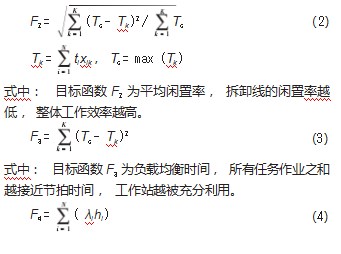

1.2目标函数

F1=K(1)

式中:目标函数F1为工作站数量,开启的工作站数量越低,拆卸成本越低。

式(11)为优先关系约束,两拆卸任务之间的拆卸必须满足拆卸线顺序优先关系。

2 MOIGWO算法

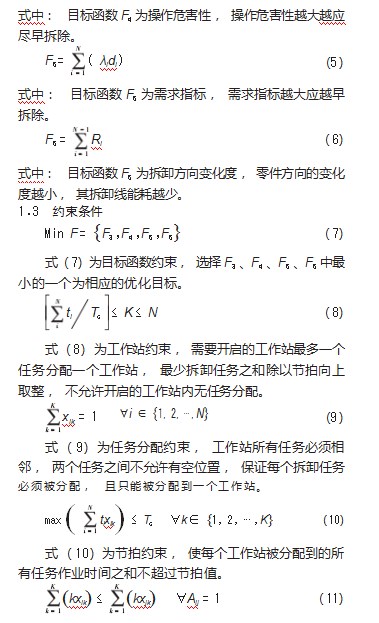

本文结合DLBP实际问题特点,提出一种遗传改进的多目标灰狼算法进行求解计算,由于DLBP问题中需要优化多个存在一定制衡性的目标,很难同时达到最优值,因此考虑去除头狼作用,保留其他算法机制[7]。采用实数升序编码方式生成所对应的拆卸序列,通过引入轮盘赌策略跳出局部最优[8],并在灰狼种群的捕猎行为中添加遗传算法中的多项式变异算子[9-10],增加多样性进而提高非劣解的质量,通过Pareto解集和NSGA-Ⅱ拥挤距离机制[11]评价非劣解集,引入精英保留策略加快算法向全局最优解靠拢[12]。

MOIGWO具体算法流程如图1所示。

3算法验证与应用

3.1算法验证

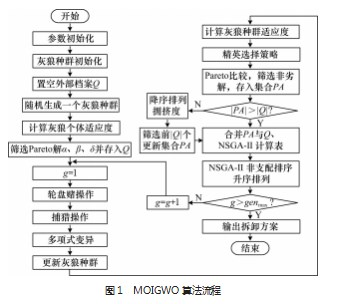

以文献[13]中某废旧电冰箱的拆卸案例作为MOIGWO的大规模测试案例,该废旧电冰箱包括25个零部件。为了便于对比算法改进的效果,设定Tc=130,Popsize=200,gmax=250,外部档案Q=15,得到MOIGWO与多目标粒子群算法(MOPSO)、多目标灰狼算法(MOGWO)3种算法单一目标的收敛曲线如图2所示。

综上,MOPSO的收敛速度最快,其次是MOIGWO,且MOIGWO算法相较于MOPSO、MOGWO有所改进,特别是负载均衡时间改进明显。而且无论是大规模案例还是小规模案例MOIGWO同样是有效的。

3.2实例应用

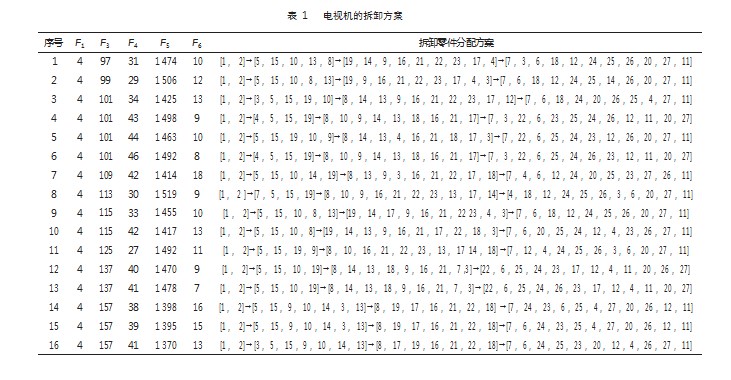

以文献[14]中的某企业废旧电视机拆卸实例为研究对象,对电视机进行完全拆卸,在该实例中,以拆卸优先图表达该电视机的拆卸信息。结合实际拆卸生产过程,利用改进的多目标灰狼算法对电视机拆卸线进行改进,设定参数如下:Tc=60 s,G=500,Popsize=40,Q=40。多次运行程序取其中一次,其目标函数的部分非劣解结果如表1所示。

本文提出的MOIGWO算法所求得的最优解共有29组,工作站数量只有4和5两种,工作站负载均衡时间的上下阈值分别为3 639、97,操作安全性的上下阈值分别是46、27,需求量的上下阈值分别为1 572、1 370,拆卸方向变化次数上下阈值分别为18、7。由于29组解都是Pareto解,不存在谁优谁劣的情况。因此,当决策者优先考虑工作站负载均衡时间和危害零部件,则方案1可被优先选择。当决策者只考虑工作站数量和需求量指标,则按照方案16的拆卸顺序对决策者来说是最优的。基于以上分析,可以看出决策者的不同偏好导致最优拆卸方案存在着不同选择。

4仿真优化

基于工位拆卸设备可能存在突发故障的情况,以Plant Simulation 15.0仿真软件为平台,搭建虚拟的拆卸线三维动态场景模型[15],还原真实拆卸生产线实时状态。

4.1仿真建模

依据表1给出的29个Pareto拆卸方案中的第一种方案为例,仿真优化拆卸线,该仿真模型数据均来源于第一种拆卸方案的数据。利用Plant Simulation 15.0依次建立从工位1到工位4的虚拟拆卸线仿真模型,该拆卸线采用与物理拆卸线相同的直线型布局,连接各管理对象,形成如图3所示的虚拟拆卸线的基本模型。

4.2仿真结果分析及改善

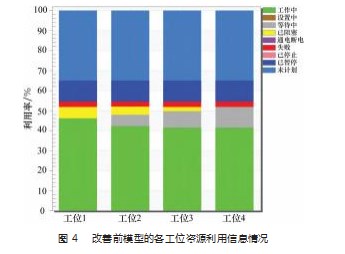

调用产能统计方法对象即产量,启动快速仿真,各工位资源信息统计如图4所示。从图中可以看出,工位1、2、3都出现了一定的堵塞情况,堵塞会影响到后续工位处理拆卸任务的速度和效率。严重的堵塞甚至还会使得工厂的拆卸生产因某一重要工位的中断而停止,大大提高了拆卸作业成本。为此,本文基于基本模型堵塞的情况,通过在重要工位上建立缓冲区的措施来解决拆卸生产线中存在的拆卸瓶颈问题,达到优化拆卸生产的目的。

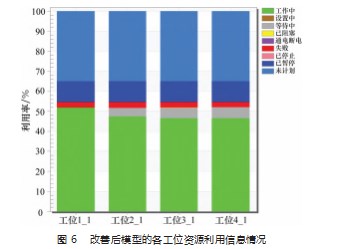

图5所示为改善后的虚拟拆卸线三维模型,由图可知,改善后的产能为22 433台,相比改善之前产能增加了3.23%。

改善后的各工位资源利用情况如图6所示,对比图4可以清楚地看到,图4中工位出现的堵塞情况被改善,在图6中,各工位已没有堵塞情况。各工位的可工作时间相比图4均有提升。

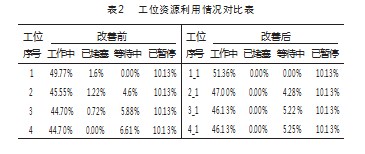

具体对比如表2所示,从表中可以看出,工位1的利用率从49.77%上涨到51.36%,工位2的利用率从45.55%上涨到47%,工位3的利用率从44.70%增加到46.13%,工位4的利用率从44.70%增加到46.13%。4个工位的平均堵塞率降低了0.885%,工位1堵塞率改善最为显著,下降了1.6%。结果表明通过增加缓冲区优化堵塞严重的工位,可以提高拆卸生产线的拆卸产量。

5结束语

(1)本文结合企业实际情况,对拆卸线平衡问题展开研究,构建了以均衡工作站负载且引入操作安全性、兼顾任务拆卸方向与任务需求为优化目标的数学模型。

(2)针对DLBP实际问题特点,设计一种遗传改进的多目标灰狼算法,为提高算法前期的搜索能力和有效避免陷入局部最优解,引入轮盘赌策略,通过添加遗传算法中的多项式变异算子,增加多样性进而提高非劣解的质量,利用Pareto解集和NSGA-Ⅱ拥挤距离筛选评价机制,实现精英解集的保留,加快算法向全局最优解靠拢。经验证,所提算法在求解MCDLBP时可行且有效。

(3)基于拆卸过程存在故障的实际情况,运用仿真技术分析与优化,结果表明通过在重要工位上建立缓冲区可有效降低工位堵塞造成的无效作业时间,将工位产能提升3.23%。

参考文献:

[1]GUNGOR A,GUPTA S M.Disassembly line in product recovery[J].International Journal of Production Resarch,2002,40(11):2569-2589.

[2]AVIKAL S,MISHRA P K,JAIN R.A fuzzy AHP and PRO‐METHEE method-based heuristic for disassembly line balanc‐ing problems[J].International Journal of Production Research,2014,52(5):1306-1317.

[3]Koc A,Sabuncuoglu I,Erel E.Two exact formulations for disas‐sembly line balancing problems with task precedence diagram construction using an AND/OR graph[J].Iie Transactions,2009,41(10):866-881.

[4]李勇,王雅君,王耐东,等.基于遗传算法的多目标拆卸线平衡问题[J].大连工业大学学报,2021,40(3):208-213.

[5]KALAYCI C B,GUPTA S M.Simulated annealing algorithm forsolving sequence-dependent disassembly line balancing prob‐lem[J].IFAC Proceedings Volumes,2013,46(9):93-98.

[6]丁力平,谭建荣,冯毅雄,等.基于Pareto蚁群算法的拆卸线平衡多目标优化[J].计算机集成制造系统,2009,15(7):1406-1413.

[7]胡璇,李春,叶柯华,等.改进灰狼算法优化支持向量机在风力机齿轮箱故障诊断中的应用[J].机械强度,2021,43(6):1289-1296.

[8]李苏杭,黄晨晨,王勋宝,等.一种基于轮盘赌策略的防空部署方法[J].空天防御,2022,5(2):42-48.

[9]张升琳,李伯群,董慧,等.基于改进遗传算法的冷连轧多目标规程优化[J].塑性工程学报,2022,29(7):94-100.

[10]杨嘉,刘虎,杨新坤,等.基于遗传算法的移动机器人路径规划[J].机电工程技术,2020,49(12):97-98.

[11]DEB K,PRATAP A,AGARWAL S,et al.A fast and elitist multi‐objective genetic algorithm:NSGA-II[J].IEEE Transactions on Evolutionary Computation,2002,6(2):182-197.

[12]于萍,胡卉芪,钱卫宁.基于遗传算法的多目标货物配载研究[J].华东师范大学学报(自然科学版),2021(5):185-198.

[13]邹宾森,张则强,李六柯,等.双边拆卸线平衡问题建模与优化[J].中国机械工程,2018,29(9):1090-1097.

[14]蔡宁,张则强,邹宾森,等.考虑能耗的多目标拆卸线平衡优化与层次分析法决策[J].计算机集成制造系统,2019,25(1):125-136.

[15]贺田龙,邵明国,白晓庆,等.基于遗传算法的生产线多目标优化研究[J].制造技术与机床,2022,51(11):177-182.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/60699.html