SCI论文(www.lunwensci.com)

摘要 :金属粉末注射成形(Metal powder injection molding, MIM) 技术, 是一种新型的近净成形技术, 主要用来生产形状小、 结构复杂的零部件。文章针对MIM 技术的发展应用进行探究, 综述了MIM 工艺流程和技术特点、气雾化粉末与水雾化粉末的 对比、MIM 技术的应用现状、MIM 工艺中的常见问题及解决对 策, 以期促进MIM 技术进一步发展。

MIM 技术起源于 20 世纪 70 年代,由美国学者首次开发成 功。到了 80 年代,关于MIM 技术的理论和应用研究活动广泛开 展,这一时期脱脂工艺用时明显缩短,产品尺寸精度得以提高。 进入 21 世纪,随着新材料、新工艺的出现,MIM 向着产业化发 展,解决了难熔金属基复合材料的加工问题。在金属材料加工领 域,人类追求金属零件一体成形的梦想从未停止,MIM 技术是 当今金属零件制造的顶尖技术,被誉为“金属加工技术的未来”。 以下结合现有研究成果, 对MIM 技术的发展与应用进行探讨。

1 MIM工艺流程和技术特点

1.1 MIM工艺流程

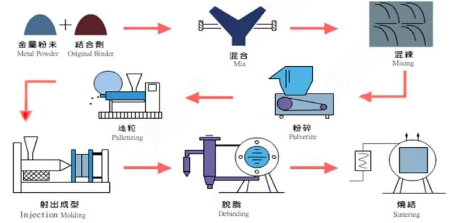

MIM工艺流程为 :金属粉末 +粘结剂→混炼制粒→注射成形 →脱脂→烧结→后处理→成品。主要材料和关键工艺介绍如下。

1.1.1 金属粉末

理论上,满足粉末冶金要求的金属,均能用在MIM 工艺 中。目前常用的金属粉末有 :①低合金钢, 如 Fe-2Ni、Fe-8Ni ; ②不锈钢, 如 304L、440C、17-4PH ;③硬质合金, 如WC-6Co ; ④重合金, 如W-Ni-Fe、W-Cu ;⑤钛合金, 如TiAl、Ti-6Al-4V、 TiMo ;⑥新型合金,如Fe-Al-Si、无Ni 奥氏体不锈钢。制备金属 粉末,主要方法有雾化法、羰基法、电解法、还原法、研磨法等。 实践证实,粉末粒度大小、粉末之间的摩擦力,均会影响混料的 均匀度。粉末粒度越小、摩擦力越小,混料均匀度越高,有助于提高工艺质量。

1.1.2 粘结剂

MIM 工艺中,对粘结剂的要求为 :粘度与熔点低,固化性、 流动性、湿润性好, 各组分不会分离, 不会与金属粉末发生反应, 分解温度高于混料温度、成形温度,且产物无毒无害、可循环使 用。目前常用的粘结剂,包括热塑性体系、热固性体系、水溶性 体系、凝胶水基体系四大类,优缺点如下 :第一,热塑性体系中 的石蜡基粘结剂, 优点是熔点低, 流动性好 ;缺点是冷却收缩性 强,薄、厚壁交界处的应力大。聚合物基粘结剂, 优点是强度高, 保型性好 ;缺点是粘度过高,混料难度大。第二,热固性体系粘 结剂, 优点是脱脂时间短, 可制备大尺寸零件 ;缺点是注射坯强 度低,脱脂不完全,注射料不能重复利用。第三,水溶性体系粘 结剂,优点是脱模、脱脂简单,注射坯强度高 ;缺点是水受热易 挥发,氧化金属粉末,凝胶化时间长。第四,凝胶水基体系粘结 剂,优点是绿色环保无污染 ;缺点是注射坯易变形, 不适合高密 度产品。

1.1.3 注射成形

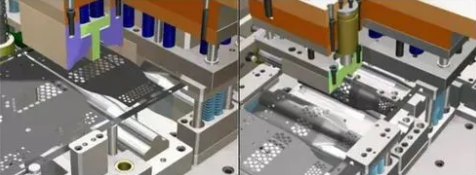

注射成形是MIM 的一个关键工序, 能得到目标形态的生坯。 类似于塑料注射成形技术, 注射分为填充、保压、冷却三个阶段。 因金属粉末的粒径小,且粉末颗粒之间的粘结剂少,因此,整体 流动性差,必须对模具设计、成形条件进行严格控制,避免出现 加工缺陷。一般来说,注射工艺的主要参数是压力、温度和速 度,尤其考虑到喂料的流动特性, 确保混料填满型腔。

1.1.4 脱脂

脱脂是去除生坯中粘结剂的过程,原理是不同物质的熔点 或溶解度不同。脱脂工艺直接关系到产品质量, 工艺不当容易造 成宏观或微观上的缺陷。常用的脱脂方法有热脱脂、溶剂脱脂、 催化脱脂等,其中热脱脂是主流。其优点是 :工艺简单、成本较 低,对设备的要求不高 ;缺点是 :脱脂效率低,脱脂不彻底,易 造成注射坯变形。因此,采用溶剂脱脂 + 热脱脂或催化脱脂 + 热脱脂的二步脱脂法, 能够极大地提高脱脂效率, 以及避免脱脂缺陷的产生。

1.1.5 烧结

烧结的目的是促使金属粉末冶金结合,提高零件的强度指 标。MIM 工艺中,烧结温度一般为材料熔点的 70% ~ 80%。在 烧结过程中,成形坯的尺寸会明显收缩,直至达到设计尺寸。要 想在烧结后获得准确的尺寸,需要做到两点 :一是混料时最大 程度上提高均匀度 ;二是注射时避免两相分离。

1.2 MIM技术特点

粉末注射成型的特点包括 :①金属粉末细小。D90< 25μm 或D80< 22μm,粉末粒径分布较窄。②喂料质量要求高。粘接 剂高于 30%Vol,粘结剂体系复杂,且喂料要完全、充分。③高速 率成形。模具的精密度高,注射机可快速复制。④烧结技术要求 高。多数采用固态烧结工艺,必须应用金属相图,掌握扎实的材 料科学知识。

从不同生产工艺的角度看 :第一,传统粉末冶金工艺相对 密度为 88%,拉伸强度、伸长率、硬度均低,表面粗糙度中等, 工艺复杂性低,生产量高,成本低。第二,切削加工工艺相对密 度为 100%,拉伸强度、伸长率、硬度均高,表面粗糙度高,工艺 复杂性高,生产量低,成本高。第三,熔模铸造工艺相对密度为 98%, 拉伸强度、伸长率、硬度均高, 表面粗糙度中等, 工艺复杂 性中等,生产量和成本中等。第四,MIM 工艺相对密度为 98%, 拉伸强度、伸长率、硬度均高,表面粗糙度高,工艺复杂性高, 生产量高,成本中等。可见,相比于其他生产工艺,MIM 技术工 艺简单、成本低、经济效益高,而且克服了传统生产工艺的多个 缺点。

2 MIM中气雾化粉末与水雾化粉末的对比

雾化制粉中,采用不同的制备方法,得到的粉末也是不同 的。以MIM不锈钢 17-4PH粉末为例,气雾化粉末与水雾化粉末 的差异,主要体现在形貌、密度、氧含量、烧结密度、机械性能、 表面光洁度 6 个方面。

2.1 形貌

气雾化粉末规则,呈球形状,氧化颗粒和杂质的含量少。水 雾化粉末呈不规则形状, 氧化颗粒和杂质的含量多。

2.2 密度

气雾化粉末的松装、振实密度,分别是3.55g/cm3、4.76g/cm3.水雾化粉末则分别是 2.90g/cm3、4.16g/In行d3cm。展de,气(ve)雾(lo)化(pm)粉(en)末(t)的装料密度更高,在喂料制作加工中可获得更高的粉末固体装 载量, 为后续烧结尺寸精度的控制打下良好基础。

2.3 氧含量

气雾化粉末的平均氧含量为 700ppm,水雾化粉末则为 4000ppm。因气雾化粉末的氧含量更低,有利于提高产品力学性 能,更好地控制产品烧结变形。

2.4 烧结密度

测试烧结后产品的密度,气雾化粉末的理论密度、产品密度 分别是 7.78g/cm3、7.72g/cm3.相对密度为 99.2% ;水雾化粉末 的理论密度、产品密度分别是 7.78g/cm3、7.50g/cm3.相对密度 为 96.4%。可见,气雾化粉末具有更高的烧结密度,说明产品在 烧结过程中, 致密化进程更为彻底。

2.5 机械性能

以拉伸强度、延伸率、硬度值为例,气雾化粉末的机械性 能均优于水雾化粉末。其中,气雾化粉末的拉伸强度提高了 10% ~ 20%, 延伸率提高了 10% ~ 20%, 硬度提高了4% ~ 7%。

2.6 表面光洁度

使用显微电镜对抛光后的产品表面进行观察,气雾化产品 的孔隙度为 0.4%,水雾化产品的孔隙度为 4%。可见,气雾化产 品表面更为光滑, 有利于提高产品的抗腐蚀能力。

综上,气雾化粉末形态规则,装料密度更高、氧含量更低、 烧结密度更高、机械性能与表面光洁度均优于水雾化粉末, 有助 于提高产品性能质量。

3 MIM技术的应用现状

2011 年~ 2020 年,我国MIM 行业市场规模逐年扩大。2020 年,MIM 制品总销售额达到 73 亿元,相比2019 年增长 9%。从应 用领域来看,手机设备占比最高达到 56.3%,其次依次为智能穿 戴设备 11.7%、电脑 8.3%、五金 6.9%、医疗 4.5%、汽车 3.5%、其 他 9.3%。以汽车和医疗为例, MIM 技术的应用介绍如下。

3.1 MIM 在汽车领域的应用

3.1.1 涡轮增压器

涡轮增压器是MIM 技术制造的标志性零件之一,因涡轮增 压器结构复杂、精度要求高,工作环境恶劣,其他加工工艺难以保证精度和成本效益。该零部件制造中,多选用钛合金、镍基超高温合金材料。国外采用MTM技术,与熔模铸造造样品进行比较,其机械强度明显增高,而且外形轮廓、表 面光洁度等指标均满足要求。

3.1.2 喷油器

喷油器由20 多个零件组成,其中磁路结构包括铁芯、衔铁、 导磁片、导向体等部件,均采用软磁合金材料。采用MIM 技术 制造喷油器零部件,得到的产品综合性能显著改善。以密封支 座为例,有多个角度的沟槽、顶部孔,MIM 技术制造得到的成 品,与设计结构形状非常接近 ;相比于其他工艺,成本能降低 30% ~ 40%。

喷油器零部件生产中,从不同材料与工艺的角度看 : 第一,铁基纳米晶 +MIM 工艺生产的零部件,屈服强度为 118Mpa ~ 172Mpa, 疲 劳 强 度 为 98Mpa ~ 126Mpa, 硬 度 为 115 ~ 135.切削性能无要求,耐腐蚀性好。第二,1J50+ 切削工 艺生产的零部件,屈服强度为 126Mpa ~ 204 Mpa,疲劳强度为 112Mpa ~ 158Mpa, 硬度为 90 ~ 110.切削性能好, 耐腐蚀性好。 第三,DT4+ 切削生产的零部件,屈服强度为 98Mpa ~ 166Mpa, 疲劳强度为 86Mpa ~ 114Mpa, 硬度为 120 ~ 150.切削性能一般, 耐腐蚀性差。可见,采用MIM 工艺生产的喷油器零部件性能优 势明显。

3.1.3 传感器

汽车中的传感器类型较多,如温度传感器、压力传感器、液 位传感器等。以电子式安全气囊为例,依靠敏感元件触发。其 中,D 形轴、嵌入接片、点火销等部件, 均采用MIM 17-4PH 不 锈钢制造,不论是尺寸精度,还是刚度、强度、耐磨性等指标, 均满足使用要求。

3.2 MIM 在医疗领域的应用

3.2.1 牙齿正畸托槽

牙齿正畸过程中,需要的产品尺寸小,但精度要求高,具有 良好的耐腐蚀性和生物相容性。以 316L不锈钢材料为例,常用 在正畸托槽的制造中,而且MIM 技术得到推广应用。德国企业 采用MIM 技术,生产出双向倒勾式正畸托槽,一方面机械固定 力度提高 30% ;另一方面改进抛光工艺后,托槽与弓丝之间的 摩擦力减小, 在正畸治疗中发挥出重要作用。

3.2.2 关节植入物

近年来,人工关节置换术的临床应用增加,且技术不断成熟,其中植入物的制造是一个关键。在这个方面,MIM 技术的进 展较为缓慢,主要是产品认证周期长。以钛合金为例,采用MIM 技术能生产出代替关节或骨组织的产品, 其生物相容性较高, 植 入人体是安全的。加拿大企业利用Ti-6Al-4V 材料,生产出膝盖 植入物,可承受人体运动时产生的压力,不仅相容性好,而且使 用寿命长。

3.2.3 外科手术工具

外科手术工具的强度高,在侵蚀性消毒中不会造成损害。 MIM 技术生产此类工具,既能满足使用要求,又能降低成本,逐 渐取代了传统的制造工艺。以不锈钢爪为例,材料为 17-4PH 不 锈钢,用于抓取体内的物体。该工具结构复杂、精度要求高,采 用MIM 技术制造,后续处理工艺简单,不仅满足尺寸精度要求, 而且生产周期缩短、制造成本降低 60%。

3.2.4 助听器声管

助听器声管的生产中,采用MIM 技术不仅能提高收音率, 还能改善助听器的听力效果。助听器声管本身的形状设计复杂, MIM 成形、烧结后,可以得到精准尺寸的声管,且声管表面的光 洁度较高,后续进行玻璃珠喷砂处理即可。国外公司采用MIM 技术制作助听器声管,声管的密度为 7.66g/cm3.伸长率为 45%, 抗拉强度、屈服强度的最大值分别为 480Mpa、150Mpa。而且, 相较于传统生产工艺, 成本降低20%左右。

4 MIM工艺中的常见问题及解决对策 4.1 与粉末物理性能相关的问题

4.1.1 配置喂料出现异常气味

聚甲醛(POM) 在密炼过程,因摩擦发热而分解,产生刺鼻 的甲醛气体。原因和解决对策如下 :①粉末的形貌不佳,导致摩 擦力增大, 热量增加而分解。对此, 应选用振实密度更高的粉末。 ②粉末粒径太小,比表面积增加,摩擦面积增大而分解。对此, 应选用较粗的粉末。③密炼温度过高导致分解。对此,应调整合 适的密炼温度和装料数量。④装料太多、密炼不均匀,局部摩擦 导致分解。对此, 应增加POM稳定剂, 防止密炼过程中分解。

4.1.2 注塑件上出现黑纹

尤其是在浇口、转角、零件厚薄突变处,容易出现黑纹。它 是由粉胶分离造成的,原因和解决对策如下 :①浇口尺寸太小, 局部进料速度突变,胶先通过浇口冷却,粉末滞后。对此,应适当扩大浇口。②射出料冷却太快,先到的胶先冷却,粉末滞后。 对此,应提高射速、模温及料筒温度,改变浇口位置。③粉末形 貌不规则, 流动性差, 粉胶结合力差。对此, 应选用球形度更佳, 在允许的范围内适当提高粉末的粒径。

4.1.3 注射产品飞边

可能是注射压力过大,模具合模面不平,喂料流动性过高造 成的。对此,应改善注射工艺,修模调整喂料配方,并选用更细 的粉末。

4.1.4 产品烧结变形

主要是喂料保型性差、注射残余应力造成的。对此,应选用 细的不规则粉末,改善粘接剂配方,延长喂料的冷却时间,使应 力充分释放。

4.2 与粉末化学性能相关的问题

4.2.1 产品烧结完成有磁性

直接原因是MIM制品中出现了非奥氏体相, 当冷速过快时, 高温下的铁素体被保存下来,导致磁性。对此,应严格控制粉末 中的Ni含量, 并调整合适的冷却工艺。

4.2.2 产品抛光性能问题

烧结温度越高,元素挥发沉积可能越严重,表面粗糙层越 厚,需要抛光的深度增加。对此,应对烧结密度、烧结工艺、抛 光工艺三个方面加以控制。

4.2.3 产品表面发蓝

主要原因是吸附炉内漂浮的氧化物沉积在制品表面,另外 与炉子气密性、是否漏水等密切相关。对此,应清洁炉内气氛, 采用分压烧结 ;检查炉子的密封性, 控制炉内碳势。

4.2.4 工件表面发毛

对工件表面进行背散射形貌分析,对元素成分表面扫描,发现铝、氧含量特别高,判断发灰物质为氧化铝。对此,应洁净炉 内气氛, 选择高密度高质量的承烧治具, 使用新的冶具空烧。

4.2.5 MIM 不锈钢生锈

MIM 不锈钢生锈问题,主要是在注胶口、顶针位置、后加 工位置,肉眼可见锈蚀斑点。不锈钢的耐腐蚀性能,主要依靠 表面覆盖的一层极薄致密的钝化膜,钝化膜不完整或有缺陷被 破坏,就会导致不锈钢腐蚀。对此,应选用碳含量合格的原料 粉末,如 304L、316L ;保证脱脂过程彻底,炉内气氛洁净 ;在 530℃~ 820℃之间快速冷却,防止敏化现象 ;高温下氩气分压 烧结, 防止渗氮 ;去除表面沉积的碳氮化合物, 防止原电池发生 腐蚀。

4.3 与粉末无关的问题

4.3.1 烧结件内部出现砂眼

原因是模具排气不畅,空气留在注射坯内。解决对策是增加 模具排气。

4.3.2 烧结件鼓包开裂

是热脱脂过程中产生大量气体造成的,原因包括 :脱脂速 率过快,催化脱脂不完全,喂料混炼不均匀、存在大块胶。解决 对策是合理控制脱脂速率, 提高喂料混炼均匀度, 减少热脱脂过 程中的气体产生。

5 结语

综上所述,在小型复杂零部件的制造中,MIM 技术具有诸 多优势,不仅满足尺寸精度要求,而且成本得以降低,具有良好 的发展前景。不过,MIM 技术尚处于发展完善过程中,实际生产 环节需要解决不少问题, 才能避免出现加工缺陷, 进一步提升性 能质量, 加快产业化发展速度。

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/59655.html