SCI论文(www.lunwensci.com)

摘要:蜗壳铸件复杂,使用传统砂铸方法难以成形,蜗壳顶部存在补缩不足的铸造缺陷。为此提出3D打印的组芯方案。利用Solidworks软件对蜗壳进行三维数字化建模,结合ProCAST模拟分析,对蜗壳铸件工艺方案进行优化,然后利用3D打印设备打印出砂芯,经X射线探伤验证,得到无缺陷的铸件。分析认为,原六角星底注式浇注的设计方案存在冒口较小,保温效果差的缺陷,导致顶部区域补缩不足,最终蜗壳铸件顶部具有明显缺陷。优化方式为改为顶注式浇注,浇口杯和冒口一体设计,使得顶部区域保温效果好,补缩足够,同时减轻了砂芯重量,加强了铸件尺寸精度和强度。通过结合3D打印和传统砂型铸造成型技术,有效简化了铸造操作过程,降低了生产难度,提高了成品精度和强度,符合企业砂铸的经济效益。研究成果有助于推动涡轮增压器蜗壳铸件工艺的研究。

关键词:蜗壳;ProCAST数值模拟;砂型铸造;3D打印

Simulation and Process Research of Volute Sand Mold Casting with 3D Printing

Fu Xingda1,Fan Xiangfang1※,Wang Chao2,Tian Wenjing3,Chen Zongfu1

(1.School of Mechanical Engineering,University of South China,Hengyang,Hunan 421001,China;

2.Hunan Tyen Machinery Co.,Ltd.,Hengyang,Hunan 421001,China;

3.School of Automotive Engineering,Guangxi Vocational and Technical College of Communications,Nanning 530023,China)

Abstract:The volute casting is complex,and it is difficult to form with traditional sand casting method.There is a casting defect of insufficient shrinkage at the top of the volute.Therefore,an assembly scheme for 3D printing is proposed.Solidworks software is used to carry out 3D digital modeling of the volute,and ProCAST simulation analysis is used to optimize the process plan of the volute casting.Then the sand core is printed by 3D printing equipment,and the defect-free casting is obtained after X-ray flaw detection verification.The analysis shows that the design scheme of the original hexagonal star bottom pouring has the defects of small riser and poor thermal insulation effect,resulting in insufficient shrinkage of the top area,and the final volute casting has obvious defects on the top.The optimization method is changed to top-pouring,and the pouring cup and riser are designed as a whole,so that the heat preservation effect of the top area is good,the shrinkage is sufficient,the weight of the sand core is reduced,and the dimensional accuracy and strength of the casting are strengthened.The combination of 3D printing and traditional sand casting molding technology effectively simplifies the casting operation process,reduces the production difficulty,improves the precision and strength of the finished products,and conforms to the economic benefits of enterprise sand casting.The research results are helpful to promote the research of turbocharger volute casting technology.

Key words:volute;ProCAST numerical simulation;sand casting;3D printing

0引言

作为发动机的重要部件,涡轮增压器对改善发动机的动力、排放及经济性具有极大的促进作用[1-3]。蜗壳是增压器的主要零部件之一,发动机长期处于高温高压等恶劣工况下,对蜗壳尺寸精度、强度要求苛刻。蜗壳流道为复杂变直径的曲面,传统砂型铸造制造的流道砂芯难以达到工作要求,同时由于安装空间的限制和与其他部件连接的限制,使其外形结构复杂,铸造难度大[4-9]。以某机械工艺生产的蜗壳铸件为研究对象,针对传统砂铸的模具重复使用过程容易产生磨损、破损,导致螺旋型流道的空间结构尺寸的稳定性较差的问题,提出3D打印砂芯的制作方案。3D打印实现了数字化砂芯生产的进一步优化,结合ProCast模拟软件分析进行实时优化,具有传统砂铸不能相比的优势,从Solidworks绘图软件数据发送到3D打印机便可直接打印砂型和砂芯,实现砂型和砂芯的无模化打印生产[10]。

传统砂铸所用的模具重复使用率高,导致零部件的尺寸精度和强度受影响,且对零部件的复杂度较敏感模具制作难度高,3D打印砂型铸造对零部件复杂度的敏感性不大,砂型、砂芯制造难度低[11-13],是新型成形工艺方法。本文采用3D打印砂型铸造方法,对涡轮增压器蜗壳铸件的结构、铸造工艺设计、铸造凝固模拟及缺陷分析和生产验证作了探讨。

1蜗壳结构分析

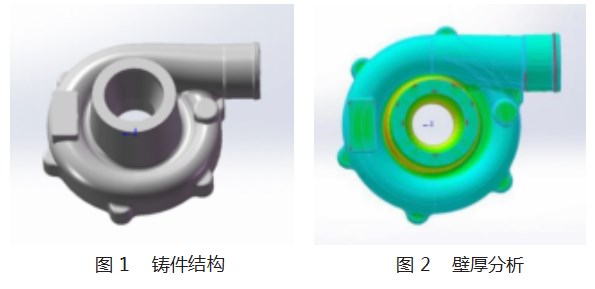

涡轮增压器蜗壳铸件的轮廓尺寸为148 mm×136 mm×70 mm,质量为2 kg,其结构如图1所示。如图2壁厚分析所示,蜗壳铸件流道主体小于6 mm,属于薄壁件。蜗壳铸件结构复杂,呈“蜗旋”状的流线型,其内空腔必须光滑以保证气道无湍流。铸件外部有多个凸台,整体尺寸较高,浇注时很容易导致补缩不足从而产生缩松、缩孔等铸造缺陷;流道为变径的曲面,需要精准设置流道砂。由于蜗壳铸件结构的特殊性及其质量的高要求,在实际铸造时存在很大的困难。因此,需要结合3D打印来研究铸造工艺成形方案。

2材料设置与边界条件

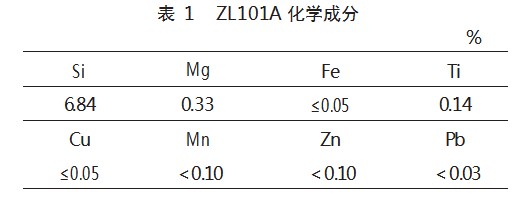

蜗壳铸件选择浇注材料为铝合金ZL101A,化学成分如表1所示,ZL101A铝合金因强度高、耐腐蚀性好、铸造性能优良等特点,被广泛用于航空航天、汽车、电力电网等领域[14-16]。模拟分析的边界条件与初始条件为:型壳和铸件之间的传热系数为228 W/(m2·℃),浇注温度为720℃,浇注时间为6 s。

3设计铸造工艺

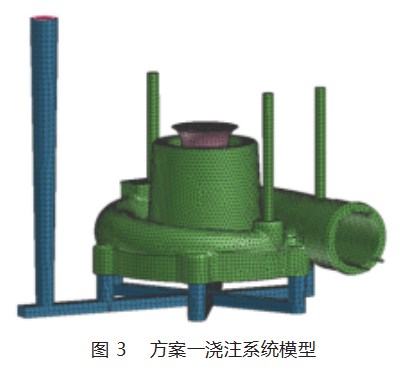

分析蜗壳的结构特点,管道呈渐变半径特征的“漩涡”状,轴承体连接法兰呈圆环形,设计了六角星底注式浇注系统,图3所示为方案一浇注系统模型。浇口杯位于旁边,中注管型的直浇道位于铸件中心,同时中注管型直浇道不宜过大,以减小对金属液的冲击。冒口置于铸件中心,转移铸件缺陷。在铸件底部设置六角星底注式浇注系统,使金属液上升平缓,顺利充型。

3.1充型过程模拟与分析

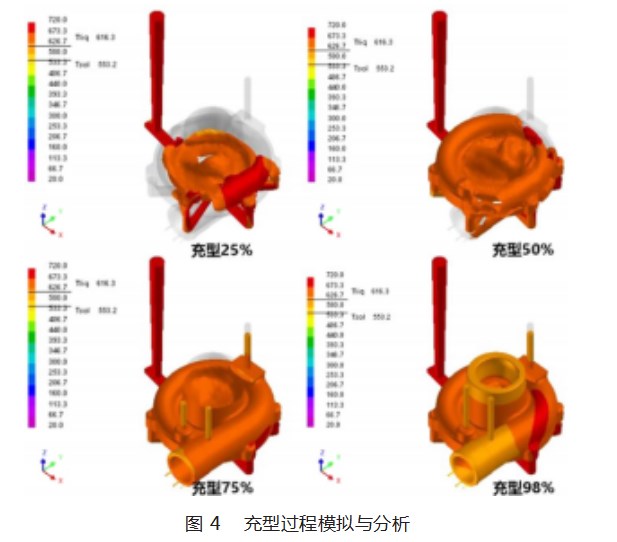

采用砂铸模拟金属液流动情况,分析充型过程。当型腔充满时,金属液最低温度仍在550℃以上,无浇不足现象。模拟充型过程如图4所示。刚开始充型时,金属液由浇口管平稳流入浇道,从开始到充型30%时,金属液由最底部浇道由下而上进入型腔,减少了直接从上部进入型腔对砂芯底部的冲刷冲击,使金属液更平缓地充型,并且中注管型的直浇道位于铸件中心可以均匀地充型,减少缺陷的产生,充型到最后金属液由下向上充满型腔。整个铸件充型过程平稳有序、无明显卷气现象产生,浇注系统具备初步合理性。

3.2凝固过程模拟与分析

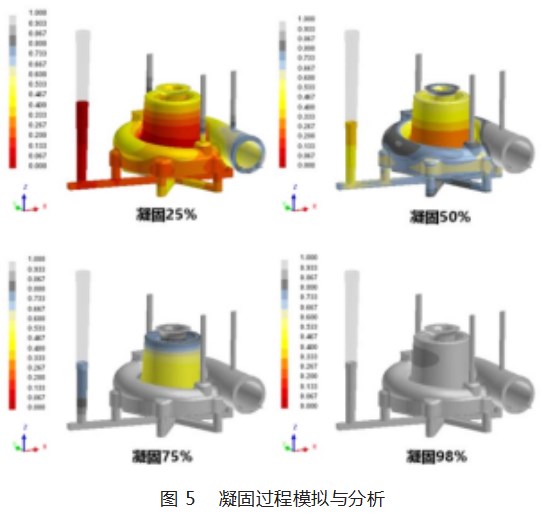

分析模拟凝固过程如图5所示。温度场显示铸件冷却的整个过程。从凝固过程可以看出,冒口部分已经凝固,而在蜗壳铸件顶部区域凝固较慢。因为冒口过小,保温性差,导致补缩不足,进而形成缺陷。从图5最后凝固图也可以看出,冒口已凝固,蜗壳顶部凝固进程较慢,该区域补缩不足容易导致铸件凝固完成后产生铸造缺陷,无法达到工艺预期要求。

4缺陷分析

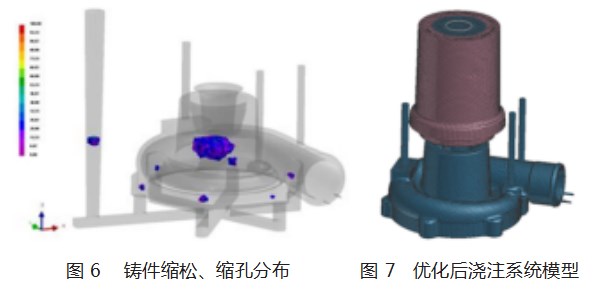

从图6铸件铸造缺陷可以看出,浇注不能很好地补缩铸件顶部区域,导致该区域热节部位组织不够致密。从图4充型过程看出,金属液由浇道进入底部浇道均匀地往上充型,由于顶部冒口过小,不能很好地保温,导致顶部区域不能很好地补缩。从图5的凝固顺序看出,浇道系统通道先凝固,导致顶部无法及时给以补缩,形成缩孔。所以冒口过小,保温效果差,是铸件产生缩松、缩孔等铸造缺陷的主要原因。图6所示为铸件缩松、缩孔分布。

5优化设计铸造工艺

针对方案一的缺陷问题,方案二将成型冒口的砂型和浇口杯一体化,浇口杯的温度可使冒口过小导致保温效果差的问题得到解决。不仅方便模型的建立,同时还减轻砂芯重量。蜗壳铸件流道主体小于6 mm,属于薄壁件,不利于开设内浇道,容易造成冲砂缺陷。设计采用水平分型竖直浇注的生产方式。蜗壳铸件内部为空腔流道,设计流道砂芯,同时在流道砂芯设置凸台保持固定,考虑到铸件气孔的产生,在凸起部位适当添加排气孔,可有效排除气体,降低铸件气孔的发生率减少铸件的废品率。箱体外部存在许多筋和凸台,箱体由1个上砂型和1个下砂型成型。最后在冒口(浇口)处放置过滤片起到滤渣以及减少紊流的作用。图7为优化后的浇注系统模型。

5.1仿真结果分析

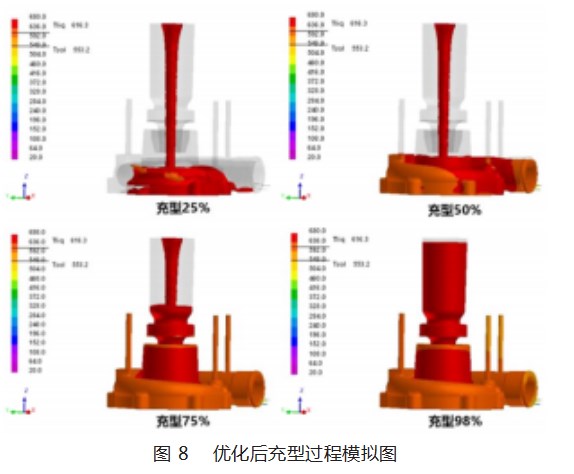

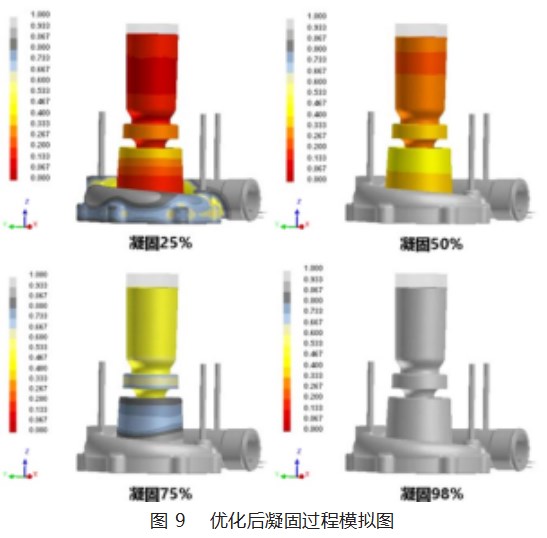

图8为铸件优化后的充型过程模拟结果。可以看出,充型前期金属液快速进入蜗壳底端,整个充型过程相对流畅平稳。当型腔充满时,金属液最低温度仍在720℃以上,无浇不足现象。图8显示温度场由蜗壳底端至冒口阶梯分布,有助于铸件顺序凝固,保证铸件质量。冒口作为最后的充型部位,可使气体从型腔内部转移至冒口附近,从而起到排渣、除气的作用。此外,排气孔的设置,进一步减少了铸造缺陷,铸件冒口和浇口杯设计一体有助于冒口的保温,从而使铸件顶部得到足够的补缩。图9为铸件的凝固过程模拟结果,由图可知最后的凝固位置均在冒口附近,消除了方案一最后凝固区域位于顶部的问题。

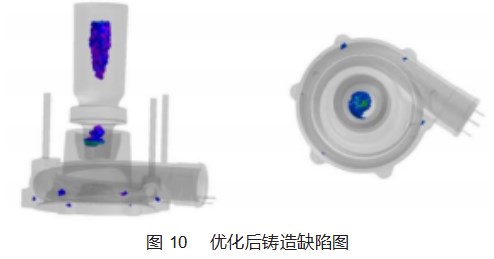

5.2方案优化后的缺陷分析

基于ProCast模拟结果,图10为缩松缩孔可能出现的位置。由图10可知由于浇口杯和冒口一体化设计,拥有足够的保温作用,使得铸件顶部区域补缩足够,铸件缺陷均转移至冒口处,少量处于蜗壳支架孔的位置,该位置属于螺纹孔,缩孔率低,不影响正常生产。

5.3 3D打印砂芯设计

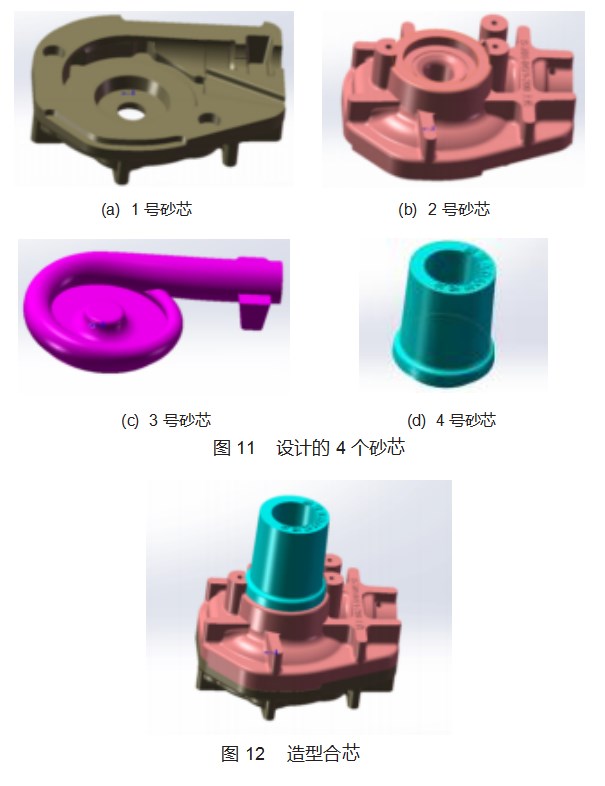

根据优化后的铸造工艺,结合砂芯的搬运、刷涂料(提高表面光洁度)以及合箱尺寸等要求设计4个砂芯,如图11所示。其中1号和2号砂芯形成了铸件的外部整体轮廓,3号砂芯为流道砂芯,4号砂芯是冒口砂芯。分型面位置选择在中间部位。为了防止漂芯,砂芯上均设计了固定孔。同时防止合箱过程中的错偏,确保型腔尺寸,每2个砂芯之间均设计定位。图12所示为造型合芯。

6生产验证与结果分析

6.1砂芯打印

3D打印设备选用LaserCore-5300型打印机,可打印的最大尺寸为700 mm×700 mm×500 mm,打印层厚0.08~0.35 mm,打印精度±0.1 mm/100 mm,可满足砂芯产品的打印,打印使用的是树脂砂。粘结剂使用的是呋喃树脂+固化剂。试制参数采用与原方案参数一致的模拟分析边界条件与初始条件。根据3D打印机的工作原理[17]:首先完成铺砂过程,将砂均匀地铺在工作台面上;然后进行固化,打印头将树脂喷射在已铺好的砂层上面;逐层固化,循环往复完成砂型打印;最后清理未固化砂子,取出完成的砂型及砂芯。图13所示为打印砂芯的过程。

6.2造型、浇注

将1~4号砂芯涂料后依次叠放,由砂芯之间的设计定位进行固定,下芯完成后在芯子周围填砂造型,将砂型逐层合模后等待浇注,如图14所示为造型合芯实物图。液态金属在重力作用下,通过铸型中的浇注系统充满在砂型与砂芯之间形成铸型空腔,待冷却成型后,进行落砂,对铸件进行清理[18]。图15所示为浇注后的铸件。

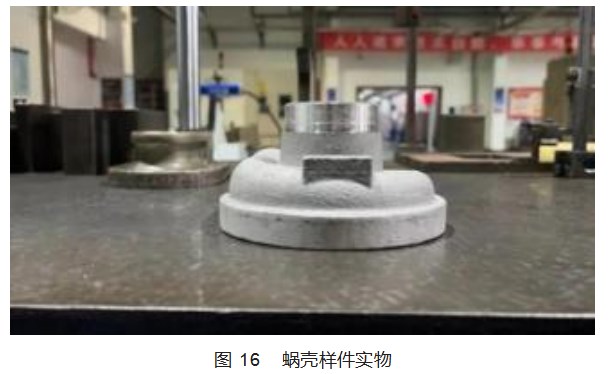

6.3验证结果分析

蜗壳铸件按照优化后3D打印砂铸的工艺方案进行生产验证。制备的蜗壳铸件如图16所示,处理完成后的成品铸件表面质量好,没有缩孔、缩松等铸造缺陷。经过X射线探伤,检验结果表明铸件满足工艺设计要求。

3D打印砂型铸造工艺实现了无模化的生产,可以直接打印出任意结构的砂型,摆脱了模具对铸件结构的敏感性约束。采用3D打印砂铸工艺时将砂型整体化,可减小砂型装配过程中产生的误差,提高砂型或型芯的尺寸精度和强度[19]。所以将冒口和浇口杯设计成一体不仅可以做到保温冒口的作用,减少铸造缺陷,还可以提高蜗壳铸件的尺寸精度和强度。综上所述,该3D砂型打印蜗壳铸件方案具有传统铸造不能比的优势。

7结束语

(1)根据3D打印砂型铸造工艺方案进行蜗壳铸件的试制结果分析,该工艺方案可代替传统组芯造型工艺,节省新型铸件模具生产所需要的时间及费用,同时结合ProCast模拟软件极大地缩短了样件的开发周期。

(2)设计中使用ProCAST铸造模拟软件对铸件在充型和凝固过程中的温度场进行模拟仿真,分析了原浇注系统产生缩松缩孔铸造缺陷的原因,提出解决方案后达到工艺优化的目的。方案一由于冒口较小,导致保温效果差导致铸件顶部区域不能很好地补缩造成缺陷。根据优化后的工艺方案,将冒口和浇口杯一体化设计,所生产的产品缺陷率得到较好的控制,进一步提高了铸件的质量,提高了企业的经济效益。

(3)3D打印技术因为无须考虑起模以及撤料的问题,可以将冒口和浇口杯设计成为一体,从而减少砂芯总数,简化组芯造型过程,同时提高铸件尺寸精度和强度,降低现场操作难度以及因操作复杂而导致的质量波动。

参考文献:

[1]吴葱.增压器涡轮箱热—结构耦合分析及试验研究[D].衡阳:南华大学,2018.

[2]杨明浩.增压器压气机蜗壳流场仿真研究[D].大连:大连交通大学,2020.

[3]龙鑫,陈少林,靳鹏,等.增压器涡轮箱热-结构强度分析及试验验证[J].车用发动机,2017(4):53-58.

[4]吴葱,胡辽平,樊湘芳,等.增压器涡轮箱疲劳分析与寿命预测[J].机械工程师,2018(3):94-95.

[5]潘航宇,胡辽平,刘麟,等.VNT涡轮增压器涡轮箱与轴承体泄漏研究[J].内燃机,2017(4):24-26.

[6]赵金亮,谢小波.MAN主机涡轮增压器排气叶片损伤故障原因分析[J].机电工程技术,2021,50(11):278-281.

[7]龚金科,田应华,黄张伟,等.基于耦合传热的涡轮增压器涡轮箱有限元分析[J].中国机械工程,2015,26(10):1345-1350.

[8]周佼,潘宝强,苏志东,等.基于3D打印的给水泵泵盖铸造工艺研究[J].铸造,2021,70(10):1183-1187.

[9]张卫波,梁昆,朱清.基于非线性模型预测的可变截面涡轮增压器控制[J].机械制造与自动化,2021,50(1):124-127.

[10]史家全.3D打印砂型在铸造中的应用[J].现代铸铁,2020,40(4):59-62.

[11]梁幼昌.3D打印叶轮模样在砂型铸造中的工艺研究[J].装备制造技术,2021(6):203-205.

[12]徐伟业.复杂零件的3D打印砂型铸造成形模拟及工艺研究[D].广州:华南理工大学,2020.

[13]梅益,杨幸雨,何佳容.大型水轮机蜗壳砂型铸造工艺设计及优化[J].铸造技术,2019,40(1):54-57.

[14]徐贵宝,马俊成,梁超.孔洞缺陷对高铁动车组铝合金齿轮箱疲劳性能的影响[J].失效分析与预防,2021,16(5):333-338.

[15]周玉立,张俊超,林师朋,等.Fe含量对铸造铝合金导热和力学性能的影响[J].特种铸造及有色合金,2021,41(4):416-419.

[16]曹景竹,王祝堂.铝合金在航空航天器中的应用(1)[J].轻合金加工技术,2013,41(2):1-5.

[17]耿佩,周超,马丽.3D打印技术在砂型铸造中的应用[J].航空精密制造技术,2020,56(6):42-44.

[18]郑浩勇.复杂涡轮罩铸件砂型铸造模设计[J].模具制造,2020,20(2):67-71.

[19]洪润洲,周永江,左强,等.基于仿真与3D打印砂型的复杂铝合金壳体制造[J].特种铸造及有色合金,2019,39(11):1192-1194.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/59536.html