SCI论文(www.lunwensci.com)

摘要:针对航空发动机柔性制造单元,利用PlantSimulation仿真软件建立了制造单元设备模型,使用实际数据设置参数,分析制造单元布局、产量、设备利用率和缓存库位等生产信息。实际仿真结果表明,单元布局得到了合理优化,产量可达到优化前的2倍,模型能够准确分析出各制造单元是否存在瓶颈工序,同时分析缓存库位,给出库位需求。此外,运用D-H法建立机器人运动模型,对制造单元内机器人的几何运动开展路径优化和干涉分析等虚拟运动仿真,并建立人体模型及动作设置,开展了人机工程分析。上述仿真优化实际应用到航空用环形件柔性制造系统关键环节的设计中,缩短了航空柔性制造系统工程设计研发周期、降低成本、减小建设及生产安全风险。

关键词:机械加工;柔性制造系统;虚拟仿真;瓶颈工序;运动仿真

Simulation and Optimization of Flexible Manufacturing System for Aviation based on Plant Simulation

Song Wen1,Suo Mingyang2※,Yang Xingmei 1,Zhang Yi3,Zhou Zitong3

(1.AECC Xi'an Engine C ontrol Tech.C o.,Ltd.,Xi'an 710082,China;2.C ollege of Mechanical and Electrical Engineering,

Xi'an Technological University,Xi'an 710021,China;3.Beijing Hangzhen Tech.C o.Ltd.,Beijing 100101,China)

Abstract For the flexible manufacturing system of aero engine the Plant Simulation software is used to establish the equipment model of the manufacturing unit,and the actual data is used to set the parameters to analyze the manufacturing unit layout,output production,equipment utilization,and storage.The actual simulation results show that the unit layout has been reasonably optimized,and the output production can reach 2 times of that before optimization.The model can accurately analyze whether there are bottleneck processes in each manufacturing unit,and analyze the storage and give the storage requirements feedback.In addition,the D-H method is also used to establish the robot motion model carry out virtual motion simulation such as path optimization and interference analysis for the geometric motion of the robot in the manufacturing unit,and establish the human body model and motion settings,and carry out ergonomic analysis.The above simulation optimization is actually applied to the design of key links of the flexible manufacturing system for aviation annular parts,which shortens the engineering design and development cycle of the flexible manufacturing system for aviation,reduces costs,and minimizes construction and production safety risks.

Key words machining;FMS;virtual reality;bottleneck process;motion simulation

0引言

工业4.0的发展使机械加工产品的需求也向着个性化、定制化方向转变。传统批量生产的刚性生产线已不能满足生产企业的需求。柔性制造系统技术(FMS)作为一种新兴制造技术,在汽车、电子等机械制造行业已得到快速发展[1]。基于FMS应用的柔性制造单元必须将“虚拟仿真”作为设计基础,其智能制造概念才能真正落地。“虚拟仿真”能够模拟实际物体的外形、性能和运动轨迹,可为复杂多变的生产制造现场建立虚拟模型,进行虚拟调试和早期试验,提高生产和设计效率,降低制造企业的成本,并降低生产建设安全风险[2]。

本文以中国航发集团环形零件柔性制造单元的建设设计为例,通过虚拟仿真技术计算分析单元产能、分析单元缓存库位数量并分析优化单元内机器人几何运动及人机工程问题。利用虚拟仿真等技术手段对柔性制造单元建设关键环节进行设计分析,缩短了航空柔性制造系统工程设计研发周期、降低成本、减小建设及生产安全风险并促进虚拟仿真技术在航空发动机柔性制造领域中更加完善、高效的应用。

1柔性制造单元概述

柔性制造单元以信息流、物料流为基线,以管理软件、实时感知系统和自动化控制为实现手段,构建柔性制造模式,实现零件的生产过程的自动化、数字化与全面管控,保证产品加工质量的一致性,提升综合制造能力,提高合格率,缩短生产周期。

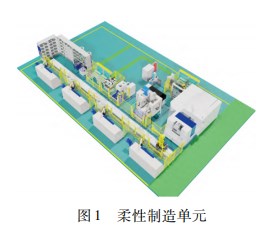

中国航发集团环形零件柔性生产线设计上线6种航空发动机环形工件,并按照5∶1∶5∶1∶5∶1的成品交付比例制造,单元具备自动上下料传输、无人化自适应加工、数字化检测、自动刀具寿命管理等功能。单元内部作业连续8h无人值守自动化运行生产,产品加工、检测集中完成,可实现航空发动机环形工件自动化、智能化生产。

柔性制造单元具备自动化生产管理控制和人工干预生产管理控制两种模式,可根据生产需求调整运行模式。可实现多品种、小批量生产模式的生产。具有“停机不停线、停线不停机”功能,单台加工中心可以实现离线单机生产,并且单机出现故障,可将生产任务平均分配到其他设备,不影响整条生产线运行;停线状态下,不影响单台设备使用。

柔性制造单元采用智能化的生产管控系统,具备生产任务管理、智能排产调度、工序管理、刀具管理、夹具管理、数控程序管理、质量管理、异常处理、现场可视化监控、数据分析管理等功能。系统、数据安全且可备份。

柔性制造单元基本结构包括4台数控卧式车床、1台卧式加工中心、1台立式加工中心和1台线切割机,以及新购的工件装载系统、运输系统(机器人和轨道)、加工托盘库(54个库位)、快换托盘及工装(54套)、三坐标测量机、对刀仪、刀具搬运系统及管理控制系统软硬件,其单元布局图如图1所示。

2单元运行仿真分析

本节将对柔性制造单元运行过程进行仿真分析和优化,消除生产单元瓶颈,优化生产物流系统,达到单元生产能力平衡,根据仿真结果优化设计,确定单元内设备[3]。

通过分析上述柔性制造单元基本结构、生产要求目标及生产制造流程,使用PlantSimulation软件优化设计单元布局、分析单元缓存库位、单元工时及生产效率,消除瓶颈工位等。

2.1PlantSimulation仿真软件

PlantSimulation(eM-Plant)是一个离散事件仿真工具,设计人员可通过该软件快速、直观地构建仿真模型[4],使用内置工具执行复杂系统的优化分析与统计,实现产线的虚拟仿真、虚拟调试运行、虚实同步仿真、机器人模拟运行等功能。创建物流系统(生产系统)的数字化模型进行运行试验和假设方案。具有功能强大的分析工具(瓶颈分析、统计数据和图表等)可以评估不同的制造方案,在生产规划的早期阶段作出快速而可靠的决策[5]。

2.2建立柔性制造单元仿真模型

根据机加车间内实际环形件柔性制造单元工艺流程建立仿真模型,通过仿真软件中多种模型对象模拟制造单元的生产过程,仿真运行流程[6]如图2所示。

按照功能划分,PlantSimulation的基本建模对象包括物流对象、信息流对象、用户接口对象、移动对象等[6]。

在建立柔性制造单元模型前先选定所需的模型对象,描述各模型对象及其功能。通过分析环形件的生产工艺,确定环形件柔性制造单元建模仿真所涉及到的模型对象。

完成模型对象的摆放和连接后,根据实际单元数据对每个模型对象的参数进行设置[7],尽量还原柔性制造单元的实际生产状态,提高计算机仿真结果的合理性,以便对单元进行优化。在模型内输入零件工艺流程及其加工时间如所表1所示。

2.3柔性制造单元仿真模型分析结果

(1)布局分析

在PlantSimulation中执行仿真,对比生产线的实际生产状态,观察模型的运行状态是否与实际一致。分析仿真结果检验模型数据是否合理。根据仿真结果与实际的差异对模型进行调整,使其达到预期要求。通过模型对象选择、模型对象的布局和连接、参数设置、仿真的运行及验证等步骤,最终得到仿真模型及布局[8]如图3所示。

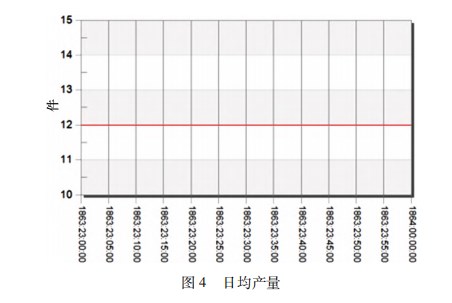

(2)日均产量分析

稳定生产后,单元可自动化持续运行,只需间隔8h人工装/卸零件,按照仿真经验值23h/d计算,环件日产量约为12件/d。按照生产要求,全年工作时间5350h计算,年产环件可达到3000件,高于生产要求的产能。按照每月检修1d,全年不间断运行计算,可实现年环件4800件,达到生产要求的2倍以上。产能仿真结果图示如图4所示。

(3)设备利用率

完成整个仿真系统的建模后,运行仿真模型,得到发动机环形件柔性制造单元各设备利用率,如图5所示,图中设备从左至右分别为三坐标测量机、卧式车床1、卧式车床2、卧式车床3、卧式车床4、卧式加工中心、线切割设备、清洗机、立式加工中心。由图5可知,此单元主要机械加工设备不存在明显的瓶颈工序。

(4)缓存库位分析

经调试仿真得出,根据项目8h无人值守的要求,此作为约束条件,稳定生产后需要的托盘和库位数量约为13个,如图6所示。

综上所述,该环形件柔性制造单元运行设计良好,满足生产需求,可执行后续设计工作。

3单元几何运动仿真分析

制造单元几何运动仿真的意义在于快速、低成本、高安全性地验证,包括机器人结构设计、运动控制、轨迹规划。快速、实时地得到期望性能与实际(仿真)性能间差距的反馈,用以更好地反哺先前设计工作,有助于设计时的机器人选型,仿真可以实验机器人可达性,避免机器人定型后无法完成工作,降低施工人员劳动强度,提高现场安全性和工作效率,缩短工程建设周期[9]。

(1)机器人运动模型建立

环形件柔性制造单元中所用机器人的型号为FanucM-900ib/360,如图7所示。该型号机器人具有6个自由转动轴,由6个独立的伺服电机作为动力源驱动。六轴工业机器人的各关节都是由回转关节构成,一般六轴工业机器人结构可对应D-H坐标系[7],因此运用D-H法对六轴工业机器人进行运动学分析。

运用D-H法对机器人进行分析,首先建立基于Fanuc机器人的基础坐标系,然后在机器人的6个轴建立相对应的轴坐标系,各个轴的坐标系相互参考对应。最后按照齐次法则,得到机器人轴坐标系之间相互转换的矩阵。机器人从其底座到机器人第一轴,从机器人第一轴再到机器人第二轴按照其次法则,以此类推,得出工业机器人总坐标转换矩阵[11]如图8所示。

(2)DELMIA中机器人示教与轨迹优化

设置完机器人的工作路径以后,机器人的运动轨迹与实际运动轨迹之间通常存在一定偏差,因此需要对其工作路径进行优化,该功能可以真实地模拟机器人的运动姿态。

首先利用“Teachadevice”命令选择要进行示教的机器人,对机器人的工作路径进行整体上的规划,如图9所示。

在此窗口中可以插入/删除Tag点、调整机器人的工序、修改机器人位姿。之后使用SetTurnNumbers命令对机器人的运动轨迹进行优化,如图10所示。

在机器人进行作业运行过程中,打开DELMIA中机器人的关节查看面板,可以看到在全部运行过程中机器人每个轴的运行状态,在整个运行过程中Jog面板中机器人六轴运行一直显示绿色则表示整个作业过程中机器人运行状态良好,整个作业所需要完成的动作都在机器人的工作可达区间。在机器人路径优化过程中,还要注意关键的一点,要尽量避免机器人出现奇点位置。

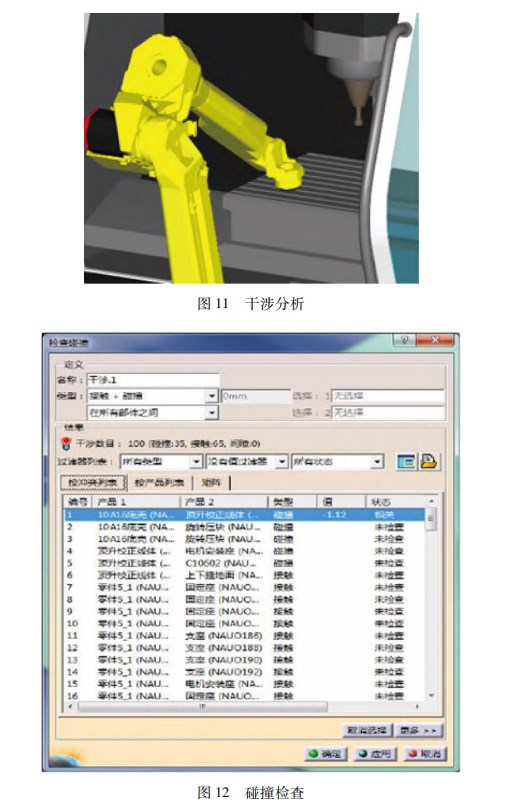

(3)机器人干涉仿真分析

进行机器人干涉分析能够得出机器人在工作过程中与相关联产品之间发生的碰撞和干涉现象,对碰撞和干涉结果可以通过冲突列表、产品明细表以及数字分析表来进行查看,还可以通过DELMIA对结果先进行输出。干涉分析结果显示了干涉的类型,干涉部件和状态等具体信息。当DELMIA软件中的“ClashAnalysis”命令处于打开状态时,仿真过程如果发生干涉碰撞时,发生干涉碰撞的工位与相应的部件就会高亮显示出来。在此次仿真过程中“ClashAnalysis”命令处于打开状态,可以发现在机器人抓取托盘时与相关工位未发生干涉碰撞,如图11—12所示。

(4)制造单元人机工程分析

为了对制造单元装载零件过程中操作人员的上下料操作过程进行优化,提高操作效率,降低人员疲劳程度,需要将操作人员的操作过程进行模拟仿真。使用Delmia软件HumanTaskSimulation模块模拟仿真人体动作,在该模块中的PPR树上的工艺节点(Process)中设定人体模型的所有动作。通过Delmia软件中的“WorkerActivities”工具条中的具体命令建立整个操作过程的多个动作和姿态,如图13所示。

建立仿真人体模型后,在Delmia软件中导入生产环境,新建Process,在结构树ResourceList中插入装卸站工作台面,建立真实工作场景。插入Library流程并访问PERTChart,设置好操作工序及视角,最后将产品数据链连接至Process中,使仿真环节流程与零件、装卸站工作台等实体相互交互,进行运动仿真分析[12]。分析结果如图14所示,根据表2RULA等级表所示,该单元作业人员动作符合正常载荷受力,单元人机工作动作正常。

4结束语

本文以某航空制造厂航空发动机零件柔性制造单元建设设计为契机,利用PlantSimulation对单元产能、缓存库位及瓶颈工位进行分析,并利用Delmia对机器人几何运动及单元人机工程问题进行仿真分析,缩短了航空柔性制造系统工程设计研发周期、降低成本、减小建设及生产安全风险,促进柔性制造系统技术在航空发动机制造领域中更加完善、高效的应用。本文在完整系统仿真中仍存在一些未完善之处,例如自动控制系统中的PLC虚拟仿真未曾进行考虑。在日后的研究工作中可以加以完善。

参考文献:

[1]王炜磊,张益,刘相国,等.柔性制造系统在航空制造领域的应用研究[J].机械制造,2018,56(9):70-73.

[2]帅朝林.飞机结构件先进制造技术[M].北京:机械工业出版社,2019.

[3]基于NX/Tecnomatix平台交互的白车身柔性总拼装备系统设计与优化研究[D].苏州:苏州大学.2020

[4]张宝元,袁艳丽,黄杰,等.基于PlantSimulation的生产物流虚拟仿真[J].科技创新与应用,2021,11(21):6-9.

[5]孙智超,高长水.基于PlantSimulation的汽车生产线仿真技术研究[J].机械制造与自动化,2014,43(6):161-165.

[6]张华.基于DELMIA的热冲压生产过程仿真与优化研究[D].长沙:湖南大学.2014

[7]刘子儒,刘雪梅,杨振,等.船舶喷涂机器人双闭环控制研究与运动仿真[J].机械制造,2022,60(1):14-20.

[8]胡永赞,黄志成.刚柔耦合四足机器人运动仿真研究[J].科学技术创新,2021(11):150-151.

[9]李正睿,吴梦如,杨欣悦,等.基于DELMIA与人机工程的航天产品虚拟装配仿真[J].电子机械工程,2019,35(6):46-50.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

据媒体报道,三大运营商目前均已制定了2020年... 详细>>

如何设计有效的环境治理政策, 是学术界和政策... 详细>>