SCI论文(www.lunwensci.com)

摘要:为了加快核素污染金属表面速度, 更快地制造模拟样品, 采用电镀工艺在碳钢试片表面制备 Co 层 。镀液配方: 硫酸钴 20 g/L、 硼酸 15 g/L 、蒸馏水 1 L、氯化钠 10 g/L 、络合剂环己酮肟(CHO)1 g/L; 电镀工艺参数: 镀液 PH 值为4.5、电流密度为 1 A/dm2 、温度 为 50 ℃ 、电镀时间为 2 h 。对电镀完成的样品高温处理, 加快 Co 在碳钢表面上的扩散, 极大减少了模拟样的制作周期和制作成本。 在电镀过程中通过正交试验获得电镀钴层的最佳电镀工艺 。SEM 测试表明优化工艺前后形貌变化明显, 优化后镀层相对更加均匀、 平整 。EDS 测试表明碳钢表面成功镀上钴金属层且镀层分布致密 。通过 GD-OES 对元素深度剖析, 对钴元素在样品内侧扩散行为进 行研究, 结果表明镀层与基材主元素之间发生相互渗透扩散, Co 在铁相中是沿着晶界扩散且在铁相中分布是连续的。

关键词 :模拟样,电镀,电沉积,热处理,渗透扩散

Preparation of Co Coating on Carbon Steel Surface Using Electroplating Process and Research on Its Element Diffusion Behavior

Huang Chao, Wang Yongqiang ※, Chen Yangfan, Deng Jian, Fang Tong (School of Mechanical Engineering, University of South China, Hengyang, Hunan 421000. China)

Abstract: In order to speed up the rate of nuclide contamination of metal surface and make simulated samples faster, the silver-white Co layer was prepared on the surface of carbon steel by electroplating process. The electroplating process was: cobalt sulfate 20 g/L, boric acid 15 g/L, distilled water 1 L, Sodium chloride 10 g/L, Cyclohexanone oxime (CHO)1 000 ppm, current density of 1 A/dm2 , temperature was 50 ℃ , PH value was 4.5. electrodeposition time was 2 h. The high temperature treatment of electroplated samples accelerated the diffusion of Co on the surface of carbon steel and greatly redced the production cycle and production cost of simulated samples . The best electroplating technology of cobalt layer was obtained by orthogonal test during electroplating. SEM test showed that the morphology changes obviously before and after the optimization process, and the optimized coating was more uniform and smooth. EDS test showed that cobalt was successfully coated on the surface of carbon steel and the coating distribution was dense. GD-OES analyzed the element depth and studied the diffusion behavior of cobalt in the inner side of the sample. The results showed that the main elements of the coating and the substrate had mutual diffusion, and that the cobalt diffused along the grain boundary in the iron phase and distributed continuously in the iron phase .

Key words: simulated sample; electroplating; electrodeposition; heat treatment; osmotic diffusion

引言

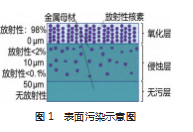

面对不断恶化的环境和石化资源枯竭问题, 发展核 能是获得能源的重要途径 。核设施的运行和退役过程中 会产生大量的金属废物, 这些金属长期在恶劣辐射的环 境下工作, 表面受到了放射性核素的污染 。按核放射性 含量的不同, 辐射后金属表层可分为 3 层: 表面氧化层、 侵蚀层和无污层, 如图1 所示[1] 。一般情况下,位于金属表面氧化层中的 放 射 性 核 素 约 98%;位于侵蚀层 0~ 10 μm 深处中的放射性核素不超过 2%; 剩 余 在 金 属 表层 10~50 μm 深处的放射性核素小于 0. 1%[2-3] 。这些金属 废物具有强烈的核放射性, 需要对其进行去污[4] 。发展 表面去污新技术以及开展放射性核素的扩散机理研究, 需要进行大量的金属表面去污试验 。为防止试验人员受 到辐射危害, 采用制备模拟样的来替代真实样品[5-8], 即 在碳钢表面上制备纯钴金属镀层 。 目前人们已经提出了 许多制备钴金属层的方法[9- 12], 包括电沉积技术 、磁控 溅射 ( MS ) 技术[13] 、化学气相沉积 ( CVD ) 技术[14] 、热 原子层沉积 ( HALD ) 技术以及等离子体辅助原子层沉 积 ( PEALD ) 技术[15]。

Li Yang 等[16]采用射频 MS 技术, 在气压为 10-5 Pa, 沉积温度为 200 ℃, 功率为 1 kW 的条件下, 在 Mg 块的 表面上溅射一层 Zn (纯度 99.99%)。 通过使用表面轮廓仪(Veeco Dektak 150) 测得样品的喷涂锌层厚度约为 1 μm。

夏思瑶[17]在 Inconel 718 镍基高温合金表面制备了化 学镀 Pd 层, 选择了在 850 ℃ 下进行了 1 h 退火扩散, 对 退火扩散后的镀钯试样使用 CVD 法渗铝, 成功在 Inconel 718 镍基高温合金表面制备钯改性铝化物涂层, 提高了 铝化物涂层高温抗氧化及热腐蚀的能力。

Saly 等[18]使用叔丁基烯丙基三炭基钴 tBu-Allyl-Co- ( CO ) 前驱体, 利用 HALD 技术在 140 ℃时沉积金属 Co 层, 载气为 N2 。2016 年, Klesko 等[19]使用双 ( 1. 4 二叔 丁基) - 1. 3-二氮杂丁二烯基钻 ( II) 和甲酸为前驱体, 利用 ALD 技术在 170~ 180 ℃的沉积温度下制备出 Co 镀层。

利用上述方法可成功在合金表面上制备了金属镀层, 但存在着镀层沉积条件温度高 、工艺复杂 、成本高等缺 点, 然而电沉积技术有着而言工艺简单 、成本低及沉积 速度快优点成为了制造镀层首选方法 。本文采用电沉积 的方法在碳钢表面电镀上钴层, 通过在镀液中加入定量 共辄肟基团的络合剂[20-21]解决电沉积过程中 Co 的沉积速 率不好控制的问题, 并考查各电镀工艺条件对镀层沉积 速率的影响, 得到相对最佳工艺组成 。为了加快钴元素 向基材渗透扩散, 达到快速污染基材的目的, 将电镀好 的样品放入高温炉进行热处理, 从而高效制备试验所需 模拟样品 。最后将模拟样品进行 GD-OES 检测钴在基材 内的扩散情况, 并对其扩散机理进行研究 。相关试验的 开展可为金属污染样品的制备提供借鉴参考, 具有一定 的应用价值。

1 实验

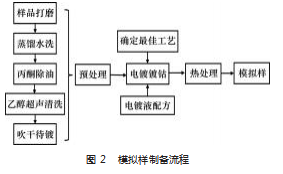

钢片试片到模拟样制备完成所需经历的试验流程如 图 2 所示。

1.1 基体材料及材料预处理

阴极采用碳钢试片, 规格大小为 20 mm×20 mm×2 mm 。 阳极采用钴片, 规格大小为 10 mm×10 mm×1 mm。 电镀碳钢试片前处理流程如图 2 所示 。先分别用 400#、 600# 、800# 、 1 000# 、 1 500# 、2 000# 的砂纸打磨碳钢试 片; 将打磨后的样品用蒸馏水洗之后放入丙酮中清洗 1 min 进行去油; 试片去油后用乙醇超声清洗 5 min, 吹干, 等待电镀。

1.2 钴沉积速率测试

利用精密天平 (JA5003N 上海赫尔普为有限公司) 对钴沉积前后试片称量, 并记录下来 。试验采用称重法计算沉积速率, 其公式为:

V = ( m1-m0 ) / (p ·S·t) ( 1 )

式中: m0 和 m1 为电镀钴前后试样的质量; p 为钻的密度, 8.9 g/cm3; t 为电镀时间。

1.3 钴镀层制备

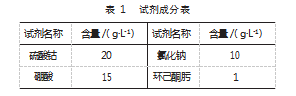

电镀液的配置成分如表 1 所示 。将各试剂分别溶解 于二次蒸馏水中, 配成镀液。

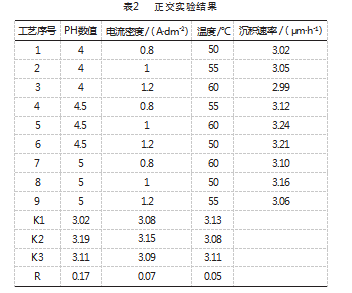

初步设定电镀的工艺条件为: PH 值为 4~5 、电流密 度 0.8~ 1.2 A/dm2 、镀液温度 50~55 ℃ 。 以正交试验考察 PH (因素 A)、 电流密度 (因素 B)、 镀液温度 (因素 C) 对钴沉积速率的影响 。按照 L9 ( 34 ) 的正交表进行试验, 结果和极差分析如表 2 所示 。 由表可知, 利用极差 R 判 断影响因子的主次, 对钴层沉积速率影响最大的因素为 电解液的 PH ( A ), 其次影响因素为电流密度 ( B ), 然 后为电解液温度 ( C )。 因此影响因素主次顺序可表示为 A>B>C。根据各因素 ( PH、电流密度、电解液温度) 均值 比较可得出最佳因素水平组合为 A2B2C1. 即最佳的工艺 条件为: PH 的值为 4.5、电流密度 1 A/dm2. 温度为 50 ℃。 最后利用得到的最佳工艺进行电镀实验, 电镀时间 2 h。

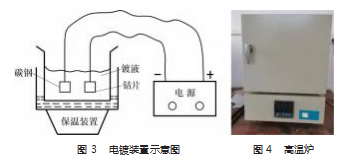

采用烧杯作为简易的电解槽, 将处理后的碳钢试片 和钴片接入恒电位仪的负极和正极; 连接完毕, 开始电 镀 。电镀装置如图 3 所示。

1.4 热处理

将获得的带有钴镀层的碳钢放入高温炉内进行热处理, 其热处理过程所用高温炉装置如图 4 所示 。设置扩 散温度为 600 ℃, 扩散的周期为 2 天, 取出样品让其自然 冷却到室温, 密封保存等待测试。

2 结果和分析

2.1 镀层形貌观察

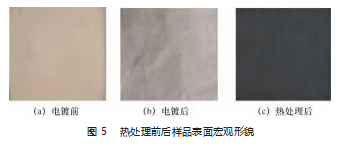

样品表面镀层热处理过程前后变化如图 5 所示 。 电 镀前经抛光后的样品表面光亮, 如图 5 (a) 所示; 电镀 后样品表面被纯钴覆盖, 呈现银白色, 如图 5 (b) 所示。 样品经热处理之后表面镀层变为黑灰色, 如图 5 (c) 所 示, 因钴经过高温氧化, 生成氧化钴[22]。

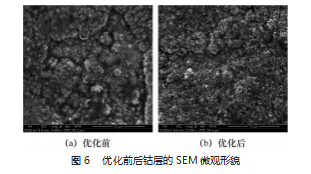

利用扫描电子显微镜分别对优化电镀工艺前后所制 的镀层放大 5 000 倍进行微观形貌观察, 如图 6 所示 。 SEM 图像表明, 电镀工艺优化有利于细化镀层晶粒, 增 加其致密性 。优化前钴镀层晶粒较大且表面凹凸不平, 如图 6 (a) 所示; 而优化后的钴镀层晶粒相对更细小, 表面相对更加平整 、致密, 如图 6 (b) 所示。

2.2 SEM-EDS 分析

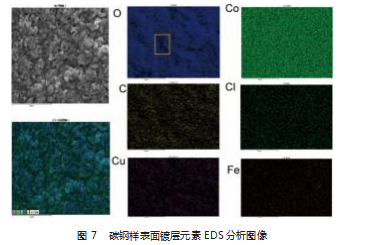

将获得的带有钴镀层的碳钢样进行热处理, 为了得 到热处理后样品的表面成分, 在表面选区进行 EDS 元素 成像作定性分析 。 图 7 所示为镀层上不同元素的面分布图 。可以看出钴元素分布致密, 含量很高, 表明了本试 验在碳钢表面成功镀上钴金属层 。在氧元素图上对应的 区域 (矩形框中区域) 呈现暗黑的现象是由于在该处形 貌相对凹陷有一定深度, 且加上高温炉内氧气不足, 导 致仅有少量氧气接触其区域底部受高温发生高温氧化 反应 。查阅资料可知此区域形貌形成的原因是电镀时 由于受到电流的边缘效应[23]的影响, 钴沉积在整个平 面上不均匀, 在该区域钴相对少, 如图 7 中 SEM 形貌图 所示 。C 元素的来源于基材, 在高温下发生了扩散, 其 中少部分 C 来自本身, 查阅资料可知, 纯钴成分中含碳 量约为 0.3%[24]。

在元素成像图中检测出少量的 Fe, 导致了在深度检 测时 Fe 信号早期增加的原因, 如图 8 所示 。基材中的 Fe 受热扩散到了钴层中, 且以氧化物的形式积累在氧化层 中, 其氧化物的可能以 Fe2O3 为主。

对镀层表面进行 EDS 元素分析, 除了检测到的 O、 Co 、C 、Fe 元素外, 还检测到了元素 Cu 和 Cl 。查阅文献 这是在电镀前阴极通过铜导线与试片相连接, 由于少部 分的铜线裸于镀液里, 接通电源后铜发生的化学反应, 最终可能形成不溶于水的以化合物 CuCl2 的形式沉淀于钴 镀层之上 。Cl 的来源于 NaCl, 通过在镀液中加入 NaCl, 起到活性阳极 、阻碍基材表面形成钝化膜的目的[25] 。氯 离子通过桥连作用与钴离子和各种酸性镀钴试剂形成络合物, 形成类似立体网状的致密结构, 吸附镀层表面之 上[26]。

此外, 镀液以硫酸盐硼酸体系溶液, 镀层表面未检 测到硼, 原因可能是用水将电镀好的样品表面硼酸冲洗 干净。

2.3 GD-OES 深度检测分析

GD-OES 技术结合溅射和原子发射被用于提供扩散 耦合的定性深度剖面[27] 。氩离子用于溅射表面, 使用直 径为 4 mm 、压力为 700 Pa 、功率为 40 W 的铜阳极 。从 表面到衬底进行化学分析, 步长约为 100 nm。

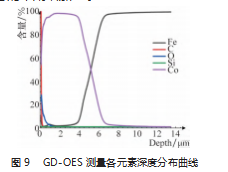

图 9 所示为 GD-OES 测定的 600 ℃下加热 48 h 的钴/ 碳钢扩散偶中元素成分随深度的含量变化 。图中 O 元素 距离表面 1.5 μm 时, 其含量从 0.28 一直下降到0.01. 而 距离超过 1.5 μm 后, O 含量一直稳定在 0.01 左右, 故认 为氧化层厚度约为 1.5 μm 。样品表面 O 的来源主要是来 自大气中的氧气, 这发生在热处理制造模拟样的制备过 程中 (打开高温炉放入样品, 炉内充满空气并加热), 也 可能发生在样品送检到 GD-OES 仪器的整个传输过程中。 对于样品内部所含 O因热扩散到表面的量很少可忽略不 计 。为了得到图中 C 元素早期信号增加的原因, 查阅文 献和碳元素 EDS 成像图可知在氧化层和钴镀层交界面之 间形成了一定厚度的碳污染层, 靠近碳层的钴镀层中有 一个扰动区域, 碳参与扩散过程从而改变碳深度剖面, 导致碳信号的早期增加[28]。

镀层的厚度的确定主要有两种方法, 方法 1 是根据 镀层中主元素浓度的 10% 下确定; 方法 2 是依据元素分 布曲线中镀层主元素和基底主元素的交叉点确定 。通过 文献可知依赖扩散过程的界面, 涂层厚度以主元素 10% 为标准确定是更好的选择[29] 。 因此选取方法 1 作为确定 钴镀层的厚度, 根据图中钴元素的含量随深度变化得出 在深度 6.3 ±0. 1 μm 时对应的含量为10% 。该深度是钴镀 层与基材的交界面, 确定了钴层的厚度为 6.3 ±0. 1 μm。

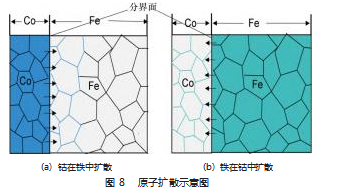

从图 9 得出镀层与基材之间的主元素发生互相渗透 扩散钴原子向基材方向扩散, 铁原子向外扩散 。铁的熔 点 1 535 ℃, 钴的熔点为 1 495 ℃, 在 600 ℃下对模拟样 进行热处理, 此时钴铁扩散偶处于固相状态 。钴原子扩散过程如图 8 (a) 所示, 在微观下钴原子通过分界面沿 铁相内扩散, 600 ℃下钴在铁相中的溶解度小, 铁和钴 不会发生反应生成金属化合物, 得出扩散至铁相内钴原 子未通过晶界向铁晶粒内扩散, 因此得出钴在铁相中的 扩散是沿着铁晶界扩散的[30] 。根据钴的含量随深度变化 规律可知钴越过分界面进入基材, 在铁相中沿着晶界扩 散, 在深度上的分布是连续的。

在 600 ℃下, 铁在固体钴中的溶解度很小, 所以铁 不会与钴发生反应形成金属间化合物, 得出铁在钴相中 是沿钴晶界扩散, 其扩散示意图如图 8 (b) 所示 。根据 铁的含量随深度变化规律可知铁在扩散过程中, 在深度 上的分布是连续的。

2.4 铁和钴在固相中的扩散度

在 600 ℃下热处理过程是钴的扩散过程 。为了测定

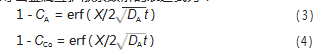

钴扩散度, 钴的扩散系数可由 Fick 第二定律求得:

式中: X 为扩散原子的扩散距离; t 为扩散时间; D 为扩 散系数; C 为扩散浓度。

扩散偶是纯钴和铁, 根据第二定律的 Grube 方程[31] 推导出金属互扩散系数解的表达式为:

式中: CA 为 A 原子在 X 处的含量; DA 为 A 原子的扩散系 数; CCo为钴在某位置含量; DCo为钴在铁相中的扩散系数。

将最大扩散距离和在此点的含量代入上式求解, 可 得 钴 的 扩 散 系 数 DCo 。将 时 间 t=48 h, X=40 μm, CA = 0. 1%, 代入公式 ( 4 ) 求得 DCo≈ 6.08×10 - 12 cm2/s.

3 结束语

( 1 ) 电沉积具有工艺简单 、周期短 、成本低优势, 因此本试验在酸性硫酸盐镀液体系下在碳钢表面上电镀 钴层 。通过正交实验获得了最佳的电镀工艺条件: PH 的 值为 4.5 、电流密度 1 A/dm2 、温度为 50 ℃ 。镀液配方为: 硫酸钴 20 g/L 、硼酸 15 g/L 、蒸馏水 1 L 、氯化钠 10 g/L、 络合剂环己酮肟 ( CHO ) 1g/L 。碳钢试片经过预处理 、 电镀以及热处理 3 个过程处理最终完成模拟样制作。

( 2 ) 在 600 ℃下, 模拟样上钴镀层与基材元素发生 了相互扩散 。钴在铁相中沿着铁晶界向内扩散, 铁在钴 相中沿着钴晶界向外扩散, 且它们的成分在扩散区域内 分布是连续的 。最后并通过计算得出钴在铁相中的扩散 系数。

参考文献:

[1] 赵菀, 曹俊杰,王帅,等 . 放射性表面污染金属废物激光去污工艺研究[J]. 核动力工程,2021.42(5):250-255.

[2] 罗上庚, 张振涛, 张华 . 核设施与辐射设施的退役[M]. 北京:中 国环境科学出版社, 2010.

[3] 范凯,赵薨, 张永领, 等 . 高能激光去污技术在核设施退役中的 应用研究[J]. 核动力工程,2015.36(Sl):207-210.

[4] LIN Y C,LIN Y Y,HUANG Y H,et al. A compact and portable la ‐ ser radioactive decontamination system using passive Q- switched fiber laser and polygon scanner[J]. Applied Radiation and Isotopes,2019(153): 108835.

[5] Nuclear Energy Agency. Recycling and reuse of materials arising from the decommissioning of nuclear facilities[M]. Paris: OECD Publishing, 2017.

[6] 吴春喜, 袁良本 . 核大国核设施退役与放射性废物管理概况 [C]//中国核学会核设施退役技术经验交流会,2001:11- 16.

[7] 邹树梁,徐守龙, 杨雯, 等 . 核设施退役去污技术的现状及发展 [J]. 中国核电,2017. 10(2):279-285.

[8] 张翔宇, 田旭,刘博文,等 . 钴金属薄膜制备研究进展[J]. 真空与 低温,2020.26 (5):69-75.

[9] 杨阳,唐振,叶雄,等 . 电压对电刷镀纯钴镀层组织和性能的影 响[J]. 机械工程师,2018.328(10):30-32.

[10] 王鸿建 . 电镀工艺学[M]. 哈尔滨:哈尔滨工业大学出版社 ,1997.

[11] 陈天玉 . 镀镍合金[M]. 北京:化学工业出版社,2007.

[12] 朱龙章,张庆元, 陈宇飞,等 . 镍钻合金镀层的电沉积及其耐蚀 性的研究[J]. 材料保护, 1997.30 (5):4-6.

[13] 高斐, 高蓉蓉,武鑫,等 . 一种磁控溅射沉积钴膜和氧化钴膜的 方法: CN108611617A[P].2018-07-23.

[14] Samal N, Chetry K B, Rook K, et al. Low-temperature (≤150° C) chemical vapor deposition of pure cobalt thin films[J]. Jour‐ nal of Vacuum Science & Technology B Nanotechnology & Mi ‐ croelectronics Materials Processing Measurement & Phenome ‐ na, 2014. 32(1):011206-011206-5.

[15] 樊启鹏,胡玉莲,刘博文,等 . 等离子体增强原子层沉积技术制 备碳化钴薄膜[J]. 真空, 2019. 56 (5): 56-60.

[16] Yang L, Yuan Y, Liu J, et al. The investigation of Mg –Zn diffu ‐ sion behaviour using Glow Discharge Optical Emission Spec ‐ troscopy (GD-OES) characterization method[J]. Vacuum, 2021. 191(1):110358.

[17] 夏思瑶 . CVD 法制备钯改性铝化物涂层工艺及性能研究[D]. 北京:机械科学研究总院,2020.

[18] SALY M, HALLS M D, KWON J. Substrate selectivity of (´Bu- Allyl) Co(CO); during thermal atomic layer depositionof Cobalt[J]. Chemistry of Materials: A Publication of the American Chemistry Society, 2012.24(6):1025- 1030.

[19] KLESKO JP, KERRIGAN M M, WINTER C H. Low Tempera ‐ ture thermal atomic layer deposition of cobalt metal films[J]. Chemistry of Materials, 2016.28(3 ):700-703.

[20] 廖文英, 邹忠利, 曾华,等 . 电镀纯钴工艺的组成研究[J]. 辽宁 化工,2021.50(12):1763- 1766.

[21] 胡斌 . 电镀纯钴用电镀液及其应用: CN111041533A[P].2020- 04-21.

[22] 廖贻鹏,林文军,刘一宁 . 高纯氧化钴制备的试验研究[J]. 湖南 有色金属,2009.25(5):26-28.

[23] 刘磊 . 电泳过程电流发生原理分析[J]. 现代涂料与涂装,2012. 15(2):53-55.

[24] 姜勇, 梁廷禹 . 钴合金粉末成分检测方法:CN109596602A[P]. 2019-04-09.

[25] 董小帅,王保成,何林英 . 氯离子浓度与酸度对 TTS443 铁素体 不锈钢耐蚀性能的影响[J]. 腐蚀科学与防护技术,2013.25(5): 387-392.

[26] 刘烈炜,吴曲勇,卢波兰,等 . 氯离子对酸性镀铜电沉积的影响 [J]. 电镀与环保,2004(5):7-9.

[27] 张奇 ,姚青荣 ,龙乾新 , 等 . 扩散偶法测定 La-Nd-Fe 三元系 873 K等温截面[J]. 中国稀土学报,2020.38(6):781-787.

[28] Marcus Wilke, Gerd Teichert, Ryota Gemma. Glow discharge optical emission spectroscopy for accurate and well resolved analysis of coatings and thin films[J]. Thin Solid Films, 2011. 520(5).

[29] Pascal Sánchez, Beatriz Fernández, Armando Menéndez. Quan ‐ titative depth profile analysis of metallic coatings by pulsed ra ‐ diofrequency glow discharge optical emission spectrometry[J]. Analytica Chimica Acta, 2010.684(1).

[30] 王兴庆, 隋永江, 吕海波 . 铁铝原子在金属间化合物形成中的 扩散[J]. 上海大学学报(自然科学版),1998(6):74-80.

[31] Giles F Carter. Principles of physical and chemical metallurgy [M]. American Society for Metals, 1979.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/58849.html