SCI论文(www.lunwensci.com)

摘要:针对目前难以在满足检测精度的情况下快速对复杂铸造结构件内部缺陷进行检测的问题,研制了一款具有双探测器的新型工业CT机。从复杂铸造结构件的检测需求出发,分析了CT机的设计目标,并依照设计目标对CT机的X射线发生装置、X射线成像装置、图像处理单元、机械控制单元及电气控制单元等5部分的硬件进行选型和集成。采用双探测器,能同时满足对整体的快速扫描和对缺陷的精确扫描。系统的重建算法基于传统的FDK算法进行了改进,同时增加一些专门针对图像优化的模块以解决一些较常见的伪影问题。软件还集成了缺陷检测算法,以满足对内部缺陷检测的需求。最后以一个汽车铝合金零件为例,对系统的尺寸的测量和缺陷检测功能进行测试。结果表明,新型工业CT机可满足复杂结构件的内部尺寸的测量与缺陷检测需求,达到工业CT机的设计要求。

关键词:工业CT;X射线;系统设计;双探测器

Design of a New Industrial CT Machine with Double Detectors

Luo Zilun1,Yao Zhen1,Wu Yuan2,Kovalyov Mikhail Yakovlevich3,Ding Rongjie1,Liu Kaijie 1

(1.College of Mechanical and Electrical Engineering,Guangdong University of Technology,Guangzhou 510006,China;

2.Deepsea Precision Technology(Shenzhen)Co.,Ltd.,Shenzhen,Guangdong 518107,China;

3.The United Institute of Informatics Problems of the National Academy of Sciences of Belarus,Minsk 220050,Belarus)

Abstract:Aiming at the problem that it is difficult to quickly detect the internal defects of complex cast structural parts under the condition of meeting the detection accuracy,a new industrial CT machine with double detectors was developed.Based on the testing requirements of complex cast structural parts,the design objectives of the CT machine were analyzed,and the hardware of five parts of the CT machine,such as X-ray generator,X-ray imaging device,image processing unit,mechanical control unit and electrical control unit,were selected and integrated according to the design objectives.Double detectors were adopted,which could simultaneously meet the requirements of rapid scanning of the whole and accurate scanning of defects.The reconstruction algorithm of the system was improved based on the traditional FDK algorithm,and some modules specially for image optimization were added to solve some common artifact problems.The software also integrated defect detection algorithms to meet the needs of internal defect detection.Finally,taking an automobile aluminum alloy part as an example,the size measurement and defect detection functions of the system were tested.The results show that the new industrial CT machine can meet the requirements of internal dimension measurement and defect detection of complex structural parts,and meet the design requirements of this industrial CT machine.

Key words:industrial CT;X-ray;system design;dual detector

0引言

数字X射线成像(Digital Radiography,DR)和工业计算机断层扫描(Industrial Computed Tomography,ICT)是工业X射线无损检测领域中的两个重要技术分支。DR是20世纪90年代末出现的一种实时的X射线数字成像技术。相对于现今仍然普遍应用的X射线胶片照相(Film)或计算机X射线成像(Computed Radiography,CR),检测最大的优点是实时性强,可以实时地对试件进行无损检测。ICT成像技术以DR成像为基础,采集被扫描试件不同角度的数字投影序列,通过三维重建算法对扫描区域内被检试件进行三维CT成像[1]。以二维断层图像或三维立体图像的形式,清晰、准确、直观地展示被检测试件的内部结构、组成、材质、尺寸,被誉为当今最佳无损检测和无损评价技术[2]。广泛应用于航空、航天、核能、兵器、汽车、电子半导体等领域产品和关键零部件的无损检测、无损评价以及逆向工程中[3]。目前工业界测量的两种传统的方法——激光扫描、三坐标测量机,但这些方法都存在着固有缺陷,难以对物体内部进行三维精确测量,而工业CT扫描技术能很好地解决传统方法的不足。不同的工业CT机由于其设计目标不同,难以同时满足对大件零件的完整扫描同时兼顾扫描精度。为了满足上述的问题,本文设计了一款新型工业CT机,通过增加一个小面积、高精度的探测器,从而实现待测大件零件快速的精确测量。

1新型工业CT机的设计目标

(1)目标检测对象及检测要求

结构件内部缺陷检测是当前无损检测领域的难题之一,目前的检测大多是针对结构件外表面或浅表面的缺陷检测,对于结构件内表面的缺陷检测手段比较少[4]。本次设备的主要设计目标主要是针对复杂结构件的内部缺陷检测,如航空航天复杂压铸件、新能源汽车关键金属结构件、军工用复合材料、各类增材制造零部件等,除此之外也可广泛应用到科研、考古、电子半导体等领域。

(2)附加功能

扫描模式的数量,有无图像优化算法也是评价工业CT机性能的一项重要指标。本次设备除了需要有断层扫描成像(即CT成像)、数字X射线成像和动态成像外,一般还需要拥有更高端的大视野扫描、螺旋扫描、平面扫描等多种功能。在对扫描数据的三维重建方面,除了使用性能优秀的重建算法外,还额外增加了专门的图像优化算法,对金属伪影、射线硬化伪影、环状伪影等由于射线作用机理和检测对象等原因[5]导致的瑕疵的优化功能。

(3)检测速度和检测精度

新型设备针对结构差异较大的被检测物体与复杂的检测场景进行设计,以求能提供更加灵活的检测方案。目标在追求检测速度的扫描方案中,达到对350 mm3的空间实施完整的CT成像仅需要3~5 min,且精度可以到0.1 mm;不仅可以快速检测,还可通过切换不同的扫描模式可以实现扫描速度和检测精度的不同侧重与均衡。

2工业CT系统模块设计

本系统是由X射线发生装置、X射线成像装置、图像处理单元、机械控制单元及电气控制单元等5部分组成。机械及电气控制单元放置在射线防护工房内,上面安装X射线发生装置与X射线成像装置,通过线缆连接至图像处理单元,操作人员通过操作台上的各类按钮、摇杆、键盘、鼠标等实施检测工作。在检测物体时,物体随转台作360°旋转,X射线穿过被测物体,每隔一定角度由探测器接收衰减后的信号,得到相应的透射图像,一系列的透射图像通过数学变换获得物体横截面的二维重构图像,再通过算法整合多个二维图像最后电脑重建被测物体的三维模型[6]。

2.1 X射线成像装置

为了满足检测速度与检测精度的要求,系统的成像装置采用了双数字平板检测方案,主平板主要用于快速检测,需要其能承受更高的电压,能够在数据传输过程中不丢帧。因此选择了深海精密公司DS4343HR高动态范围定制款数字平板探测器作为系统的主探测器,配合不同的图像读取方式实现高帧率成像,具有450 kV的耐辐射能级,16位ADC,139µm的像素尺寸,独特的底层技术,可保证主平板能够具有优异的图像效果。主平板不同的防护措施和闪烁体,最高可工作在15 MeV的环境,可满足加速器级别的高能成像需求。

从平板则更加偏向于满足检测精度的设计需求,需要比主平板更小的像素尺寸。同时为了可以伸入到狭窄空间,需要更小的整体尺寸。为满足上述需求,本次设计采用品臻1313D高动态范围数字平板探测器作为从探测器,平板像素为85µm,可以捕捉更多缺陷细节。

2.2 X射线发生装置

X射线发生装置主要由金属陶瓷X射线管、高频高压发生器组、油冷却器、油管、高压线缆组成。方案采用英国高美公司的CF系列450 kV,最大功率1 500 W,使用小焦点HP射线管的射线机。该射线机具有精确的反馈系统,对X射线管的电流和电压提供稳定的监控,可满足系统对于稳定性的要求。45 kHz的高压工作频率和高美独特的可变频技术,既可以满足小焦点的X射线管,又满足高输出功率的射线管,可用于NDT实时成像及各种测量和精度校准系统上。此外射线机的工作状态受内部电器监控,可使发射装置更加安全和可靠,油绝缘的高压系统也更容易散热。

控制方式与通信接口方面,装置设置了模拟控制和数字控制两种控制模式,以及RS232、RS422和以太网3种通信接口,可满足不同的应用需求,具体系统框图如图1所示。

2.3主体机械装置

合理的机械结构设计可为运动控制打下坚实基础[7],系统的机械装置主要包括:设备底座及水平导轨,射线机立柱及其垂直滑台及旋转机构,大平板立柱及其垂直滑台及旋转机构,小平板滑台,工件转台及十字滑台等。机械结构总体布局如图2所示。

射线机立柱固定,其上安装有垂直滑台,射线机安装在旋转机构上,可沿垂直方向做直线运动和俯仰角摆动;小平板安装在顶梁上固定的运动滑台上,可沿垂直与水平方向做直线运动;大平板立柱可以水平运动,其上安装有垂直滑台,大平板安装在旋转机构上,可沿垂直方向做直线运动和俯仰角摆动;工件转台安装在十字滑台上,十字滑台安装在底座的水平导轨上,可沿XY两个水平方向做直线运动,可满足探测装置在探测过程中的位置移动需求。

2.4运动控制模块

工业CT控制系统性能优劣决定CT扫描运动的同步控制精度、数据采集时间以及最终图像重建的质量[8],需要运动控制系统能够实时追随、精准定位、快速响应,创造高精、高效、平稳的速控环境[9]。整个系统电气控制部分元器件,包括运动控制器PLC、高性能伺服驱动器、伺服电机和运动控制操作界面HMI等。电气控制拓扑结构如图3所示。

因此,本文选用高性能工业计算机、PLC-AS系列运动控制器、台达A系列伺服驱动器及电机组成系统的运动控制模块,其中计算机图像采集处理,PC端通过以太网与PLC、射线机、探测器连接,可实现自动化控制。PLC运动控制器与运动控制操作界面、计算机图像采集处理PC端都通过基于以太网的Modbus Tcp通讯协议进行连接,运动控制操作界面HMI实时显示设备状态及有故障情况,从而达到故障快速诊断和维护,进而使设备具有数字化和信息化,能高效地处理、交换数据。

3软件设计

3.1软件总体设计

开发了一款专门用于CT设备的图像工作站软件DeepVISION,系统软件主要包含几大模块:平板探测器模块、图像处理模块、测量与绘制模块、射线控制模块、机械运动模块、CT模块。

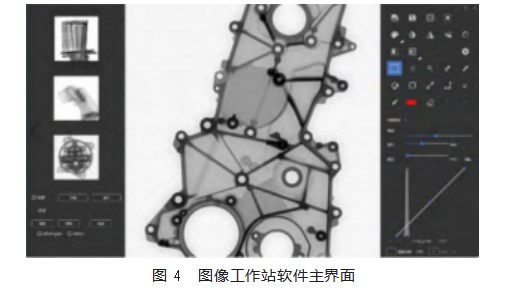

3.2人机交互界面设计

人机交互界面也是工业CT系统里的一个重要组成部分。为了增加界面的可操作性和简化显示界面,本文不再使用传统的Windows软件界面设计风格,而是针对检测流程进行优化设计,只保留常用的功能,使用户交互体验更友好。具体界面效果如图4所示,左侧为历史图像与模式选择,中间为大面积的实时图像显示,右侧为曝光参数调节,图像处理功能。

3.3重建算法

图像重建算法往往及其耗费算力资源,为了减轻控制系统的运算负担,增加系统的图像处理能力,设备配有专门的GPU的图像工作站。将最耗时的二维图像处理与三维CT重建等算法都移植到GPU运行,不仅增加了图像数据的并行处理能力,还加快了图像处理的速度。

为了实现更好的重建效果,团队对CT重建算法基于传统的FDK算法[10]进行了扩展和优化,新增扩展扫描、螺旋扫描等新的重建算法。另外额外增加一些专门针对图像优化的模块,如:金属伪影优化模块[11]、射线硬化修正模块[12]、环状伪影消除模块、机械偏差自动校准模块等。可以对大部分的伪影进行矫正,获得清晰的重建图像。3.4软件处理流程

正常使用时的大致流程如下:启动软件系统,初始化硬软件,选择需要的扫描模式,设置合适的曝光参数,开始CT采集,完成CT重建,进行CT数据浏览与分析,输出报告。

4应用案例分析

为了验证设备的实际使用性能,选择了一个内部结构较为复杂的汽车铝合金零件进行扫描。扫描分为两个部分,第一部分是使用大平板对零件进行粗扫,第二部分则是使用小平板对缺陷位置进行精扫,图5所示为零件的CT扫描结果。其中左图为三维CT图像,右图为透明化后的CT图像,从右图可以看出,重建结果除了可以清晰地看到零件的内部情况外,系统还增加了零件缺陷的识别,使用不同颜色表示缺陷体积大小,同时输出零件内部尺寸的测量数据。

除了图5的输出结果外,软件还能在上述零件的CT扫描结果上实施进一步地分析,分析结果如图6所示,左侧为不同位置的切面图,右侧为其中某个位置的切面图方法,可以看到部分气孔缺陷存在。系统还会自动标记缺陷的三维空间位置与尺寸大小,并以表格的形式汇总到显示界面的下方。表1所示为图6中相关缺陷检测数据的汇总表。

5结束语

本文研制了一款具有双探测器的新型工业CT机,集成多种成像模式。采用双检测器的成像装置设计方案,可同时满足无损检测的实时性和对合成模型细节的要求。使用双探测器可以提高扫描效率,并可以针对结构差异较大的被检测物体与复杂的检测场景更加灵活地实施检测方案。设备采用模块化设计,包含X射线发生装置、X射线成像装置、图像处理单元、机械及电气控制单元等,便于更换各模块,对机器的维护维修更便捷。通过对复杂铸造结构件的检测,结果表明,该工业CT能够很好地满足复杂结构件的内部尺寸的测量需求与缺陷检测需求,内置的图像优化算法使其输出三维重建模型精确且清晰,具有较广阔的应用前景。

参考文献:

[1]康克军,皋龙,李政,等.工业CT三维可视化系统设计与实现[J].核电子学与探测技术,2003(2):124-128.

[2]马超.无损检测技术及应用[J].影像科学与光化学,2020,38(1):46-51.

[3]王增勇,汤光平,李建文,等.工业CT技术进展及应用[J].无损检测,2010,32(7):504-508.

[4]姚敏,赵增浩,赵敏,等.复杂结构件内部缺陷检测[J].仪器仪表学报,2020,41(10):213-220.

[5]谷建伟,张丽,陈志强,等.工业CT图像的伪影成因和校正方法综述[J].CT理论与应用研究,2005(3):24-28.

[6]毛灵涛,刘海洲,牛慧雅,等.基于工业CT力学实验平台的建立及应用[J].CT理论与应用研究,2015,24(2):271-282.

[7]王奎华,未永,张驰宇,等.基于PMAC的工业CT自动送样控制系统的设计[J].机电工程技术,2019,48(8):129-131.

[8]孙学武,谭辉,杨安坤,等.基于SIMOTION的工业CT多轴同步控制方法[J].控制工程,2016,23(10):1591-1596.

[9]张驰宇,王奎华,未永,等.基于Sysmac自动化平台的工业CT运动控制系统[J].机电工程,2020,37(8):989-992.

[10]吴泽静,徐田猛,贾思怡,等.改进FDK算法的锥形束CT图像重建[J].小型微型计算机系统,2021,42(5):1056-1060.

[11]李长春,李元金.基于多阈值分割和B样条插值的CT图像金属伪影去除方法研究[J].电子测量与仪器学报,2020,34(7):128-132.

[12]张学松.浅析X射线电力设备缺陷检测中的射束硬化伪影[J].中国新技术新产品,2019(12):30-31.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/58057.html