SCI论文(www.lunwensci.com)

摘要:为验证某机载电子设备热设计的合理性, 对数模使用 Flotherm 软件进行了热仿真, 得出发热器件在 70 ℃下的模拟温度, 之 后将生产出的样机放进高温箱, 进行了相关验证性高温试验 。从热仿真和热测试的结果可以看出, 器件的模拟温度和实测温度 均低于最高工作结温, 设备能正常工作, 进一步验证了结构设计的合理性, 即基板厚度取 1.5 mm, 散热片厚度为 1 mm, 高度为 6 mm 能满足发热器件的散热需求 。通过对比, 可以看出试验的结果与仿真分析结果吻合度较高, 在高温环境中器件的实测温度比 仿真的温度要低 5 ℃左右, 所以如果仿真出来温度在器件最高允许温度范围内, 实际温度可以满足设计要求; 其结果为同类型机 载电子设备热设计, 尤其是采用类比方法进行热设计时提供了较大的参考价值。

关键词 :仿真,电子设备,热设计,散热性能

Thermal Simulation and Test Analysis of an Airborne Electronic Equipment

Yang Meijuan, Zeng Zhihua, Hao Jing, Li Zeyang

(Guangzhou Hangxin Aviation Technology Co., Ltd., Guangzhou 510663. China)

Abstract: In order to verify the rationality of the thermal design of an airborne electronic equipment, Flotherm software was used for thermal simulation of the logarithmic model to obtain the simulated temperature of the heating device at 70 ℃ , and then the produced prototype was put into the high temperature box for relevant confirmatory high temperature tests . From the results of thermal simulation and thermal test, it can be seen that the simulated temperature and measured temperature of the device are lower than the maximum working junction temperature , and the device can work normally, which further verifies the rationality of the structural design. The substrate thickness is 1.5 mm, the radiator thickness is 1 mm, and the height is 6 mm, which can meet the heat dissipation requirements of the heating device. Through comparison, it can be seen that the test results are in good agreement with the simulation analysis results . In the high temperature environment, the measured temperature of the device is about 5 ℃ lower than the simulation temperature. Therefore, if the simulation temperature is within the maximum allowable temperature range of the device, the actual temperature can meet the design requirements. The results provide a great reference value for the thermal design of the same type of airborne electronic equipment, especially when the analogy method is used for thermal design.

Key words: simulation; electronic equipment; thermal design; heat dissipation performance

0 引言

近年来, 机载电子产品呈现了高性能 、小型化的发 展趋势[1-2], 这和微电子技术集成化、高频化、高功率化的 快速发展密不可分的。当电子核心芯片的工作频率越来越 快时, 其功率的损耗越来越大, 散发的热量也不断增多, 温度也随之升高。当元器件的温度升高到一定程度后, 产 品的可靠性会急剧下降, 研究材料表明, 当元器件温度升 高了 10 ℃, 可靠性就降低 50%[3-4], 在各种恶劣环境下, 热设计与仿真成为保证机箱可靠性的前提, 热设计的好坏 直接影响电子设备的可靠性、工作性能以及寿命, 解决电 子产品的过热问题已成为当下电子设备热设计技术范围的 研究热点, 所以在设计初期就应注重设备的热设计[5-6]。

在 1960— 1970 年之间, 传统的热设计理论与方法已 经逐渐形成 。但受当时技术发展水平的限制, 仅能采用经验类推或采用以物理相似理论为基础的换热公式进行 预估, 并与试验轮换进行完成来整个产品的热设计 。这 种热设计方式存在很多缺点, 比如仅能进行一些简单的 定性分析, 造成热分析效果较差; 另外这种方法设计时 间较长 、研究成本也较高, 以上缺点制约了电子产品的 开发研究工作, 对产品的设计开发造成严重影响[7] 。在 这种情况下, 以往的热设计理念和方法已难以适应设计 的需要, 要求对电子产品合理科学地进行热设计 。当前, 随着计算机技术与数值计算的发展, 一些新型电子产品 热设计技术已逐渐形成, 这些技术以流体力学 、传热学 理论和结构力学作为设计基础 [8]。

热设计的方法主要有类比 、试验和仿真 。类比一般 是借鉴同类型设备的热设计结果, 但是新研设备往往没 有可类比的基础; 所以对于新研设备, 在设计初期一般借用热仿真软件进行模拟, Flotherm 软件仿真分析基于 质量守恒 、动量守恒和能量守恒定律, 采用完善的数值 计算法, 可以得到和实际十分接近的结果, 有效地反映 出电子产品的温度分布 。热试验则是在样机生产出来后, 采用热测试设备对热仿真分析出的较高温度元器件进行 测试, 从而判定元器件可靠性的另一种热设计方法[9- 10]。

本文介绍了一种航空电子设备的热设计, 采用热仿 真及热测试两种方法进行对比分析, 来验证此种机载电 子设备的热设计是否合理 。热仿真和热测试结果能够为 设计者提供设计依据和参考。

1 机载电子产品结构组成及热设计

1.1 壳体基板厚度等参数的确定

通常, 发热元器件先将热量传递到外壳基材, 基材 再通过散热翅片将热量散发到大气环境中, 所以外壳基 材的板厚将直接影响到散热效果 。如果外壳基材太薄, 热量无法有效地传递到全部的散热翅片, 散热翅片不会 得到充分的利用, 易造成温度分布不均, 局温过高; 壳 体基材太厚, 不仅增加了产品的重量, 也会造成材料的 浪费和热量的积累, 从而降低了产品的热传导能力[11- 13]。

考虑到材料的强度, 加工形变和重量的限制, 设备 基材在设计时板厚取 1.5 mm, 散热翅片厚度为 1 mm, 高 度为 6 mm。

1.2 机载电子设备结构的组成

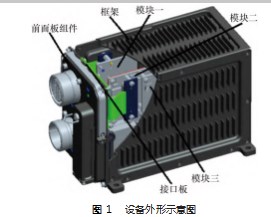

用三维软件对机载电子设备 (以下简称“设备”) 进行建模, 设备的组成由图 1 所示, 主要由框架 、前面 板组件 、接口板 、模块一 、模块三和模块二等组成。

1.3 机载电子产品的热设计考虑

为满足产品在高温环境下的工作要求, 在功率一定 的情况下产品应有很好的散热功能, 热设计的目标在于 控制发热元件的温度, 主要方法就是把产品各发热部分 产生的热尽量采用热阻小的途径快速有效地传到密封的 箱体上, 再与外部环境交换散热。

此产品设计为封闭式箱体结构, 主要采用自然散热 的形式 。模块一 、模块二上面的发热器件均靠侧板一侧 布置, 利用侧板进行散热 。 内部板卡发热元器件的热量首先通过热量传导传递到机箱壳体, 再通过辐射换热、 对流方式传递到周围的介质中, 实现密封机箱的散热 。 因此, 为使产品在高温情况下能可靠进行工作, 设计时 分别从元器件选型与布局 、传导 、辐射 、对流散热的形 式考虑, 增加散热性能, 主要应用了以下几种方法。

( 1 ) 优化元器件 、板卡热功耗。

( 2 ) 进行合理元器件的布局, 使其对气流的阻力影 响最小 。元器件布局时, 要遵循以下原则: 将不发热和 发热量较小的元件布局在冷空气的上部, 耐热性差的元 器件排列在最上方, 剩余器件按耐受热程度, 以递增的 顺序布局 。在不影响产品电性能的前提下, 将发热大的 元器件集中布局在一块, 并采用单独的散热方式。

( 3 ) 热传导能力与材料的导热系数 、接触面积 、热 传导路径的长短有关 。在导热系数方面, 主要的散热材 料为铝合金, 其导热系数为 200 W/ (cm·℃), 铝合金的 密度小, 但强度较高, 能满足航空产品对刚度及重量等的 要求。在接触面积方面, 因为发热器件与结构件接触面之 间不可能绝对平整, 两者的接触只发生在离散的接触面 上, 为增加两者的接触面积, 进一步降低传递过程中的热 阻的大小, 在需要散热的元器件与结构件之间贴一层柔性 导热垫, 该柔性导热垫的延展性能好, 且导热系数高, 可 以消除元器件与结构件之间的空气间隙, 从而减小元器件 和结构件之间的接触热阻, 使元器件散发的热量快速传 递到壳体上, 与外部环境进行交换散热, 提高导热能力。

( 4 ) 热辐射以电磁波形式向外发射能量[12] 。产品的 表面情况和面积会影响热辐射效果, 一般来说, 外表面 颜色越深, 产品的热辐射系数较大 。因此产品可通过外 壳表面喷黑色无光漆来增加热辐射能力。

( 5 ) 在对流散热中, 主要通过增加散热部分的面积 来提高对流效率, 在箱体的外壳采用了散热翅片设计, 增加产品外壳表面的散热面积, 从而提升机箱的散热能 力和效果。

2 机载电子设备散热的仿真分析计算

2.1 输入条件

通过使用流体仿真软件 Flotherm, 对机载振动实时 监视设备进行热仿真分析计算, 一般设备的工作环境分 为常温和高温两种情况, 本文对高温环境进行验证, 具 体的仿真条件如表 1 所示。

2.2 热仿真分析及结果

在使用 Flotherm 软件进行计算之前, 需要对仿真模型进行必要的简化处理, 去除不影响计算结果的屏蔽槽、 安装孔和圆角等特征, 忽略连接器 、滤波器等发热小的 器件, 最后将简化的三维模型通过 FloMCAD Bridge 模块 导入 Flotherm 软件中 。为了模拟设备的极限工作环境, 热仿真的环境温度按表 1 输入, 考虑自然空气对流 、传 导和辐射换热, 并设备模型划分网格, 根据设备模型的 复杂程度及仿真结果要求, 需合理安排网格的疏密, 网 格划分好后进行求解, 通过后处理模块得到各发热器件 的温度云图, 结果如表 2 所示。

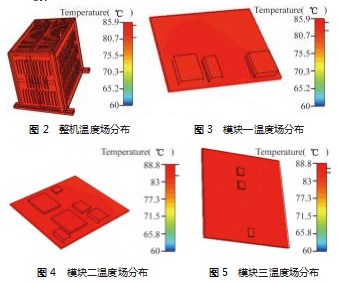

通过软件提取了各模块的温度场分布图, 平台环境 温度 70 ℃条件下的整机温度场分布结果如图 2 所示, 模 块一温度场分布结果如图 3 所示, 模块二温度场分布结 果如图 4 所示, 模块三温度场分布结果如图 5 所示 。从表 2 中可以得知机箱内板卡器件最高温度分布在模块二上, 为 88 ℃, 其他模块温度比较均匀, 最高温度在 86 ℃左 右, 查阅各元器件规格书, 允许最高工作温度大多数为 105 ℃, 大多数元器件的允许最高工作温度为 125 ℃, 故 机载振动实时监视设备的热设计满足要求。

3 机载电子设备的热测试

综合考虑设备重量和散热要求, 外壳选用 6061 铝板 整体铣削加工, 外表面先氧化处理后再喷涂黑色无光磁 漆 。根据设计参数生产出样机后, 并进行相关验证性的 高温试验, 对其进行热测试试验, 详见下文。

3.1 试验设备

TP720 多路数据记录仪 、高温试验箱。

3.2 测试点位置

各测试点如图 6~8 所示。

3.3 测试环境

如图 9 所示, 设备放入高温试验箱进行试验, 此时 温度设置在 70 ℃, 待温度稳定后进行各点温度测试。

3.4 试验结果

各测试点在高温 70 ℃的温度曲线如图 10 所示, 试验 结果如表 3 所示 。从表中可以得知机箱内板卡器件最高 温度为 82.97 ℃, 元器件最高工作温度为 125 ℃, 故机载 振动实时监视设备结构设计满足热设计要求。

4 结束语

本文通过 Flothem 软件, 对高温环境条件下设备内部 发热器件的温度进行了仿真研究, 并且通过实际测试进行了验证。

( 1 ) 从热仿真和热测试的结果可以看出, 器件的模 拟温度和实测温度均低于最高工作结温, 设备能正常工 作。进一步验证了此机载电子设备结构设计的合理性, 即 基板厚度取 1.5 mm, 散热片厚度为 1 mm, 高度为 6 mm 能满足发热器件的散热需求。

( 2 ) 热测试试验中, 器件的实际温度比仿真的温度 要低 5 ℃, 所以如果仿真出来温度在器件最高允许温度 范围内, 实际温度可以满足设计要求。

( 3 ) 高温试验结果与仿真结果接近, 为其他电子产 品热仿真分析提供参考依据。

( 4 ) 使用 Flotherm 软件分析与直接进行热测试试验 相比, 能够更直观而且快速地模拟出在不同结构形式 下发热元器件的内部温度, 更能准确全面地掌握产品 的整个热分布效果, 从而看出各种散热方案的好坏 。 这样可以减少设备的试制成本, 提高设计的效率, 说明 了 Flotherm 软件在仿真分析方面有良好的实用性。

参考文献:

[1] 管志宏 . 一种电子设备的热仿真分析[J]. 中国科技信息, 2014 (10):133- 134.

[2] 张斌,武沛勇,韩凤廷 . 一种新型电子设备热设计分析[J]. 无线 电通信技术,2011.37(5):41-43.

[3] 蔡军 .Flotherm 在实际问题中的应用[J]. 电子技术与软件工程, 2016(7):93-94.

[4] GJB/Z 27-92. 电子设备可靠性热设计手册[S].

[5] 夏显忠, 陶光勇,夏利锋 . 基于 CFD 的 FLOTHERM 在机载液晶 显示器热分析的应用[J]. 电子机械工程,2007(3):7- 10.

[6] 张娅妮, 陈菲尔, 田沣 . 机载电子设备冷却散热技术的发展[J]. 航空计算技术,2012.42(4):113- 116.

[7] 曹耀辉, 陈远益 . 基于 Flotherm 的密闭机箱散热分析[J]. 现代 信息科技,2020.4(22):41-44.

[8] 宋柱梅, 阙伟波,张强 . 基于 Flotherm 的密闭机箱散热仿真分析 [J]. 深圳信息职业技术学院学报,2018. 16(5):58-62.

[9] 余建组 . 电子设备热设计及分析技术[M]. 北京:高等教育出版 社,2001.

[10] 朱其安 . 基于 Flotherm 的某型电源模块热设计与优化[J]. 机 电工程技术,2020.49(8):231-233.

[11] 杨雨薇,王婉人,周尧,等 . 某机载设备散热器的优化设计[J]. 机械研究与应用,2021.34(1):99- 100.

[12] 杨世铭, 陶文铨 . 传热学[M]. 北京:高等教育出版社,2006.

[13] 潘青, 易有和,奚万春 . 小型化设备热设计实践[J]. 电信技术研 究,2011.368(4):55-58.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/52059.html