SCI论文(www.lunwensci.com):

摘要:当前手机中框人工干式打磨效率不高、产品良率低,特别是存在尘肺和尘爆两大安全隐患,针对这些问题,提出了代替人工干式打磨的机器人湿式精密打磨系统解决方案。在分析了常用的自动化执行主体设备方案后,优先设计了自动打磨主体方案,利用ANSYS等工具优化设计了精密打磨机,按照打磨动作轨迹要求和机器人动作原理创新设计了一种可用于产品旋转的第七轴,搭配六轴机器人实现了七轴联动打磨,还配套开发了打磨液循环装置等。经实验验证,这种机器人湿式精密打磨系统可有效代替人工干式打磨,确保工业安全的同时可将CT降至180 s,生产效率和良率分别提升了66%和30%,目前已得到大量应用推广,具有良好的经济效益。

关键词:手机中框;机器人;湿式打磨;精密打磨机;水循环装置

Development&Application of Robotic Wet Precision Polishing System for Mobile Phone Band

Tang Aijun1,Zhu Jincai2※,Zhang Jiangang1,Zhang Feng1,Li Xuecheng1

(1.Shenzhen Yuzhan Precision Technology Co.,Ltd.,Shenzhen,Guangdong 518110,China;2.Guangzhou Railway Polytechnic,Guangzhou 510430,China)

Abstract:At present,the efficiency of manual dry grinding of the middle frame of mobile phones is not high,and the yield of products is low,especially there are two hidden dangers of pneumoconiosis and dust explosion.In view of these problems,a solution of robot wet precision grinding system instead of manual dry grinding was proposed.After analyzing the commonly used automatic execution main equipment scheme,the main scheme of automatic grinding was designed first,and the precision grinder was optimized by using tools such as ANSYS.According to the requirements of grinding action trajectory and robot action principle,a seventh axis that can be used for product rotation was innovatively designed,which was combined with a six axis robot to realize seven axis linkage grinding,and the grinding fluid circulation device was also developed.Experiments have proved that the robot wet precision grinding system can effectively replace manual dry grinding,ensure industrial safety and reduce CT to 180 s.The production efficiency and yield have been increased by 66%and 30%respectively.At present,it has been widely used and promoted,with good economic benefits.

Key words:mobile phone band;robot;wet polishing;precision sander;water circulation device

0引言

打磨是手机金属中框表面处理重要工序之一,其关系到产品的最终外观和品质。打磨的安全性、效率和良率,也直接决定产品表面处理制程的可行性和成本。目前业界手机中框、外壳等金属件打磨,多采用人工干式打磨,除了存在效率不高和良率低等问题,更严重的是存在两大安全隐患:尘肺和尘爆[1-2]。近几年来,出现了一些新的代替人工干式打磨抛光方式,如磁性研磨、流体抛光和滚筒研磨等,虽然效率高,且不产生干式粉尘,但设备体积大,设备价格高,耗材成本高,导致产品加工成本高。也曾尝试用机器人代替人工进行打磨抛光[3],并利用安全水帘柜解决干式粉尘尘爆问题[4],但仍不是绝对的安全解决方案,因为该方案只是排除了干式粉尘沉积堆积的隐患。

随着3C产品的更新迭代速度越来越快,产品研发和制造周期越来越短,且对产品外观品质要求越来越高,而中国作为制造大国,随着我国人口红利逐渐消失,人工成本不断上升,工人难招募,并且工人对于工作环境的安全性及舒适性要求越来越高。因此,开发利用机器人代替人工进行精密打磨,并且是绝对安全的湿式打磨,实现打磨全自动化,是手机制造企业急需解决的问题,也是企业生产制造模式创新、自动化升级改造的迫切需求[5]。

1机器人湿式精密打磨系统开发

图1所示为一款手机金属中框,铝合金材质。外侧3D面CNC加工后,留下较深的刀纹,需要打磨去除刀纹,降低粗糙度,为后面的抛光制程作准备。

改善前,该产品为人工打磨。工人用手持式标准气动风磨机,如图2所示,配合砂纸,进行手机中框打磨。人工打磨存在如下几个问题:(1)对工人的打磨技术要求高,良率低,仅约65%;(2)手机中框属于大批量生产,人工打磨自动化程度低,工人投入数量大;(3)人工生产效率低,CT约300 s;(4)打磨存在粉尘、噪声和振动等,生产环境恶劣,劳动强度高,易造成工人职业病,人员流失率高;(5)更重要的是,人工打磨产生的铝合金粉尘存在尘爆的工业安全隐患。因此,急需提出代替人工生产的自动化创新生产方案,并且能杜绝尘爆风险,保证工业安全。

1.1自动化执行主体设备方案优选

目前打磨除了人工,常用的方案还有数控打磨专用设备,如图3所示,还有越来越受自动化应用青睐的六轴工业机器人,如图4所示。数控打磨专用设备生产效率较高,但成本投入也较大,产品开发及成本回收周期长,并且由于产品适应性较差,只适合特定形状产品大批量的打磨作业[6-7]。当前手机产品更新换代快,且多是少量多样的柔性生产,所以专用打磨设备难以胜任。

六轴工业机器人是标准化模组化自动化的机电一体化设备,可完全模仿人工手工作业手法实现产品打磨抛光。其属于弹性自动化设备,柔性好,产品发生变化设备也可重复利用;甚至制程变化,机器人作为主设备,可搭配其他周边设备继续延用。近年来,越来越多的机器人搭配传统的各种打磨抛光方式的研究,并实现了产业化应用[8-10]。因此,综合比较,自动化执行主体设备项目组优选六轴工业机器人。

本文按实际工况、负载及打磨动作范围,选择公司自主研制的A1200六轴工业机器人,如图4所示。机器人最大负载:10 kg;臂长:1 200 mm;重复定位精度:±0.02 mm;适用于打磨抛光、上下料、搬运、装配等。

1.2精密打磨机设计

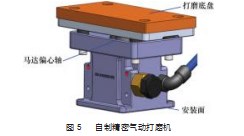

目前市场上的气动打磨工具多为人工手工打磨机,如图2所示。该产品塑料外壳,精度差,难于精准固定,安装后由于打磨振动易松动,因此不适用于机器人自动精密打磨。本文优化设计开发适用于机器人自动打磨精密气动打磨机,如图5所示。主要改善设计包括:(1)外形结构定位安装面精度;(2)气动马达偏心轴动平衡和振动频率分析;(3)减小摩擦阻力;(4)减小噪声;

(5)防水改善设计。

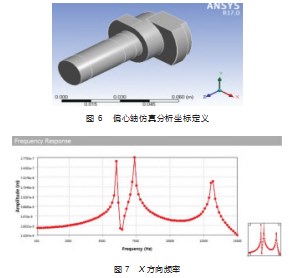

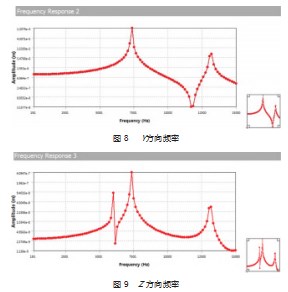

其中气动马达偏心轴动平衡和振动频率分析是重点,本文利用ANSYS进行频率分析[11],图6~9所示为模拟仿真结果,结果显示马达偏心轴XYZ方向的共振频率约7 500 Hz,不在该产品打磨常用的打磨速度600~1 200 r/min对应的10~20 Hz频段之间,所以可以确认偏心轴设计可行。

最终项目组设计开发的精密气动打磨机,打磨机安装面平面度0.02 mm,打磨底盘Z向震动跳动小于±0.1 mm,整机高度公差±0.1 mm,上下面平行度0.1 mm;气动马达转动顺畅,最小起动气压为0.2 MPa,最高转速可达12 000 r/min,无异音,还具有一定的防尘防水功能。经测试验证,达到机器人精密打磨使用要求,平均寿命达6个月以上。

1.3打磨头安装方向优选设计

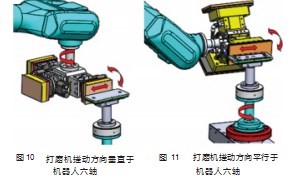

依打磨动作轨迹要求及机器人动作原理集成打磨头,其通常有两种安装方式:(1)打磨机搓动方向垂直于机器人六轴,如图10所示;(2)打磨机搓动方向平行于机器人六轴,如图11所示。

集成打磨头安装方式一的优势是可利用机器人六轴旋转,实现整个产品连续打磨。不足之处是打磨力产生的力矩较大,对机器人五轴组件,包括减速机、轴承、马达等,存在的损伤风险加大。而安装方式二的优势是不存在打磨力对五轴组件损伤风险。缺点是单纯靠机器人,无法实现产品整圈周面的连续打磨。本文创新地设计开发了一种可用于产品旋转的第七轴,搭配六轴机器人实现七轴联动。该方案既实现了产品整圈周面连续打磨,又避免了打磨力矩对机器人五轴组件损伤的风险。并且本方案所采用的高精度旋转轴与机器人配合可实现精密打磨,机器人仅需要做打磨所需的摇摆和前后搓动动作,相比方案一仅靠机器人走打磨轨迹,更精密,更有利于产品高品质打磨。

1.4打磨粉尘工业安全防患消除创新解决方案

当前人工打磨多采用干式打磨,打磨会产生粉尘,生产环境恶劣,对工人存在尘肺等职业病危害。而且像镁铝合金等易燃易爆粉尘,如果密闭空间堆积和扬尘浓度达到一定程度,遇到火源的情况下,即可能会产生尘爆和二次爆炸。尘爆发生的3个必要条件是在密闭空间一定浓度的干式易燃易爆粉尘、氧气和起火点。氧气天然存在,起火点是意外因素,而人工打磨干式飘浮粉尘的产生,是尘爆工业安全的最危险的安全隐患。消除粉尘工业安全隐患,常用的方法是粉尘收集打磨台[6,12]或安全水帘柜[4],这些方案是对干式粉尘湿式沉积浸泡和收集,还不是绝对的安全解决方案,且对设备要求较高,占地面积较大,成本高。

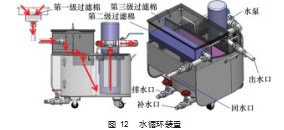

验证开发湿式打磨方案,即与耗材厂商一起开发水性砂纸,打磨时直接喷淋打磨液,使干式打磨变成湿式打磨,从源头上杜绝了干式粉尘的产生,完全杜绝了尘爆的安全隐患,实现了绝对的工业安全,也改善了车间的工作环境。项目组设计开发的水循环装置,如图12所示。打磨液经过打磨台水槽内的第一级过滤棉(30µm)流入打磨液循环装置,进入水箱前,先后经过第二级过滤棉(10µm)和第三级过滤棉(5µm),才流入搅拌水箱,由搅拌水泵抽出到打磨喷淋头。三级过滤,过滤颗粒由大到小,逐级过滤,可有效过滤杂质和大颗粒打磨颗粒,且打磨液还可对打磨面起冲刷冷却降温、润滑作用,提升打磨品质。

为保证多路水的较大流量供给,确保打磨过程打磨颗粒的冲刷效率,水泵选用台湾斯特尔泵浦,型号:SPC8-25,功率:770 W,最大流量240 L/min,最大扬程:16 m。优化水路,可供4根小10的喷液管同时喷液,且每根喷液管水流量大于或等于13 L/min;制作钣金材料为:SUS304,t=2 mm,工艺要求:折弯满焊烤漆,不漏水,整体美观。

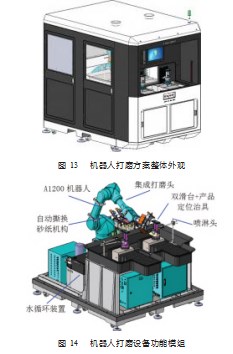

2机器人湿式精密打磨应用

系统整合以上核心功能零部件设计,以及其他功能部件,包括自动撕换砂纸机构、双工位移动滑台和具有密封防水功能的科技感外观设计等,完成了以六轴工业机器人A1200为核心的手机中框自动湿式精密打磨系统,如图13~14所示。主要功能模组包括六轴工业机器人、三工位集成精密打磨头、双工位移动滑台和产品定位装夹治具、水循环装置、自动撕换砂纸机构以及铸铁底座和科技感外观机罩等等。

通过实验验证,优化得到了适用于铝合金手机中框湿式打磨的各种工艺参数及水平,实现用机器人湿式打磨代替人工干式打磨,确保工业安全的同时,CT降至180 s,生产效率提升了66%,一次良率也提升了30%至95%。该设备在公司得到大量应用推广,如图15所示,产生了良好的有形经济效益和无形经济效益。

3结束语

针对当前手机中框人工干式打磨存在的效率不高和良率低等问题,特别是存在尘肺和尘爆两大安全隐患,项目组系统整合自动打磨主体优选设计,适用于机器人湿式打磨的精密打磨机设计,集成打磨头安装方式优化设计,湿式打磨验证开发,以及打磨液循环装置设计等,完成机器人湿式精密打磨系统开发。实验验证开发确认,该机器人湿式精密打磨系统,可有效代替人工干式打磨,确保工业安全的同时,生产效率和良率分别提升了66%和30%,在公司得到大量应用推广,并对其他制程的自动化升级改造产生了创新引领作用,具有良好的有形经济效益和无形经济效益。

参考文献:

[1]严由春.湿性机械镜面抛光机理及其应用技术的研究[D].镇江:江苏大学,2017.

[2]杨玲.铝粉尘爆炸典型案例分析及安全对策[J].云南化工,2017,44(6):126-128.

[3]汤爱军,诸进才.手机外壳机器人打磨开发与应用[J].机电工程技术,2018,46(6):24-26.

[4]汤爱军,诸进才.手机外壳机器人抛光安全系统开发与应用[J].装备制造技术,2018(4):204-206.

[5]J A Dieste,A Fernández,D Roba.Automatic Grinding and Polish⁃ing Using Spherical Robot[J].Procedia Engineering,2013(63):938-946.

[6]徐蛟.铝压铸件自动湿式打磨设备的设计与分析[D].武汉:湖北工业大学,2017.

[7]卢世来,黄露高.机器人打磨设备与多轴打磨机床的对比分析[J].机械工业标准化与质量,2017(4):51-53.

[8]Fusaomi Nagata,Yukihiro Kusumoto,Yoshihiro Fujimoto.Robot⁃ic sanding system for new designed furniture with free-formed surface[J].Robotics and Computer-Integrated Manufacturing,2007(23):371-379.

[9]Abd El Khalick Mohammad,Jie Hong,Danwei Wang.Design of a force-controlled end-effector with low-inertia effect for robotic polishing using macro-mini robot approach[J].Robotics and Computer Integrated Manufacturing,2018(49):54-65.

[10]Tiziana Segreto,Sara Karam,Roberto Teti.Signal processing and pattern recognition for surface roughness assessment in multiple sensor monitoring of robot-assisted polishing[J].The Interna⁃tional Journal of Advanced Manufacturing Technology,2017,90(1-4):1023-1033.

[11]张语晗,王世鹏,鲁妮,等.基于ANSYS的共振频率分析及实验研究[J].大学物理实验,2018,31(2):18-21.

[12]胡增荣.喷雾除尘技术在万吨桨清砂和打磨机粗磨中的应用[J].铸造技术,2010,31(12):1697-1699.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/47889.html