SCI论文(www.lunwensci.com)

摘 要:在全球智能制造大背景下,提出一种基于数字孪生的卷烟制丝生产线智能化升级的设计方法,旨在于解决卷烟制 丝生产过程中的一些痛点难点问题。参照数字孪生制造系统的标准框架,对制丝生产线各层级实体对象进行分析,提出为建立 数字孪生体系需要对制丝生产线进行智能化升级的核心功能并做出相应设计。通过在制丝生产线一些典型场景的应用,来证明 基于数字孪生的卷烟制丝生产线智能化升级的设计方法的可行性,同时希望通过发展数字孪生技术建立物理实体和数字孪生体 之间从数化到共智的关系,为智能制造的发展提供一条不失为颇具前景的路径。

关键词:卷烟制丝,智能制造,数字孪生,人工智能,数据采集

Research on the Design of Cigarette Silk-making Line Based on Digital Twin

DU Yunpeng1. WANG Zhiqiang1. HU Yu1. ZHOU Pingfang1. GAO Wei1. WEI Bin2

(1. Wuhan Cigarette Factory of Hubei China Tobacco Industry Co., Ltd., Wuhan Hubei 430048;

2. Zhengzhou Yisheng Tobacco Engineering Design Consulting Co., Ltd., Zhengzhou Henan 450001)

【Abstract】: In the context of global intelligent manufacturing, proposes a design method for the intelligent upgrade of a cigarette silk-making line based on digital twin, which aims to solve some of the pain points and difficulties in the cigarette silk-making process. With reference to the standard framework of the digital twin manufacturing system, analyzes the physical objects of each level of the cigarette silk-making line, and proposes the core functions of the cigarette silk-making line that need to be intelligently upgraded in order to establish the digital twin system and make corresponding designs. Through the use of this method in some typical scenarios of the cigarette silk-making line, proves the feasibility of the design method of intelligent upgrade of cigarette silk- making line based on digital twin, and hopes to establish the relationship between physical entities and digital twin from digital to common intelligence through the development of digital twin technology, to provide a promising path for the development of intelligent manufacturing.

【Key words】: cigarette silk-making line;intelligent manufacturing;digital twin;artificial intelligence;data collection

引言

在高新技术密集发展的背景下,智能制造成为了制 造业发展的重要驱动力 [1]。世界各国先后提出了国家层 面的制造发展战略,我国也适时发布了国家智能制造发 展规划,明确了加快智能制造装备发展、加强关键共性 技术创新等多项内容,为实施智能制造提供了具体的方向与内容指引; 国家烟草专卖局印发烟草行业“互联网 +”行动计划, 提出力争到 2025 年卷烟工业初步建成 智能制造体系的数字基础,推进智能制造单元、智能车 间、智能工厂和智能制造系统升级,打造柔性化、智能 化、高端化、绿色化的现代生产体系和发展模式 [2]。

为落实智能制造发展战略,其中一项至为关键的任务就是要突破物理世界和信息世界之间的交互与共融, 完成其两者之间的互联互通和智能化操作,最终实现智 能生产和精准服务这一目标 [3]。

本研究提出一种基于数字孪生技术的卷烟制丝生产 线设计方法,对现有制丝生产线进行智能化改造,旨在 于解决卷烟制丝过程中生产优化、质量管控、设备利用 和人员工效等方面的一些痛点难点问题。

1 数字孪生系统框架和关键技术

1.1 数字孪生系统框架

本研究参考 GB/T 33474-2016 和 ISO/IEC 30141:2018 两个物联网参考架构标准以及 ISO 23247( 面向制造的 数字孪生系统框架)标准草案,给出了数字孪生制造系 统的通用参考架构。一个典型的数字孪生系统包括现实 物理域、测量与控制实体、数字孪生体、用户域和跨域 功能实体共 5 个层次 [4]。

第一层“现实物理域”是数字孪生体对应的物理实 体对象的集合。

第二层“测量与控制实体”是物理实体对象的测量 实体与控制主体,实现物理对象的状态感知和控制功能。 第一层与第二层之间有测量数据流和控制信息流的传递。

第三层“数字孪生体”与物理实体对象相对应,反 映物理对象某一视角特征的数字模型,并提供建模管 理、仿真服务和孪生共智 3 类功能。

第四层“用户域”是使用数字孪生体的广义用户, 包括人、人机接口、应用软件以及其他相关数字孪生体。

第五层“跨域功能实体”保障各域之间数据流和信 息流动传递,完成信息交换、数据保证、安全保障等方 面的支持。

1.2 数字孪生关键技术

建模、仿真和基于数据融合的数字线程是数字孪生 体的三项核心技术 [5] ,物联网是数字孪生体的底层伴生 技术,而云计算、机器学习、大数据、区块链则是数字孪生体的外围使能技术。聚焦到制造领域,常用的还 有建模 CAD、仿真 CAE、辅助制造 CAM、制造执行 管理 MES、产品全生命期管理 PLM 和企业资源管理 ERP 等工具或技术。

2 制丝生产线数字孪生系统设计

制丝过程作为卷烟加工的核心,可优先考虑使用数 字孪生技术推动其智能化改造,以制丝线整线跨工序联 动智能管控为主,构建关键参数智能控制优化模型,建 立车间级状态感知、实时分析、精准决策、精准执行的 微循环赋能体系,最终实现制丝过程均质化、精细化、 柔性化和智能化。

2.1 制丝生产线数字孪生体

参照制造业数字孪生的整体框架,结合烟草行业现 有信息化、智能化现状,本研究认为当前卷烟制丝数字 孪生的成熟度基本介于阶段 2 ~ 3 之间,即互动向先知 发展的过程中,部分环节尚处于数化完善的阶段。

(1) 当前阶段, “现实物理域”层需主要关注设备、 材料、流程、环境等实体对象;

(2)“测量与控制实体”层主要覆盖数据采集、信 号传输和数据预处理;

(3)“数字孪生体”层进行建模(模型和机理)管 理和仿真分析;

(4)“用户域”层现阶段主要服务于人机接口和应 用软件;

(5)“跨域功能实体”层在本设计中主要包括支撑 上述各层所用的物联网、区块链、边缘计算、云计算、 大数据、人工智能、信息安全防护等 IT 通用技术。

2.2 制丝生产线智能化升级核心功能设计

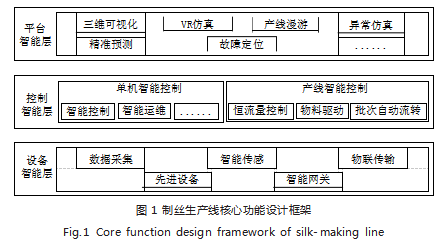

在上述制丝生产线的数字孪生体的整体框架下,为 真正发挥数字孪生技术在智能制造中的作用,需要对现 有产线在设备、控制和平台层进行智能化升级,其核心 功能设计框架如图 1 所示。

2.2.1 设备智能层功能设计

设备智能层要包括先进设备、智能传感器、智能网 关等设备,采集设备传感数据和质量工艺参数,支持多 源异构数据采集。

(1) 智能传感器: 选用先进的温度、水分、流量、 风速、压力等传感器,采用最新传感原理设计,具备一 定的终端智能,能够进行自体故障报警,支持工业以太 网、5G、NB-IOT、CAT1 等多种物联传输协议。

(2)设备数据采集:基于先进设备和智能网关统一 采集制丝生产数据和设备状态数据。将设备的数据进行 统一存储,并具备数据双路上传能力,分别上传给车间 就地应用系统和厂级一体化管控中心。

2.2.2 智能控制层功能设计

智能控制层功能设计包括单机智能控制和产线智能 控制模块,构建制丝车间的智能执行单元。

(1) 单机智能控制。基于数据动态感知、采用神经 网络、模糊预测控制、回归分析等技术,依靠知识模型 与数学模型自主学习,通过开机自检、智能预热、智能 诊断等控制功能,满足精细化控制需求。

(2)产线智能控制。产线智能控制主要关键是流量 控制稳定。恒流量控制通过限量管智能控制、全新暂存 柜智能控制、贮柜智能控制等模式实现制丝生产流量稳 定控制,实现物料驱动的顺起顺停。通过对工艺段设备 上的物料检测(如喂料机、计量管上的光电管探测 ), 结合各输送设备的输送带长度、速度,精确定位各输送 设备上的物料位置,根据物料输送需求,各设备自行启 动,物料走空后,自行停止。

2.2.3 平台智能层功能设计

平台智能层利用设备智能层采集的车间全景数据, 实现对生产过程的透明监视,其技术核心在于可视化技术和故障预警定位。

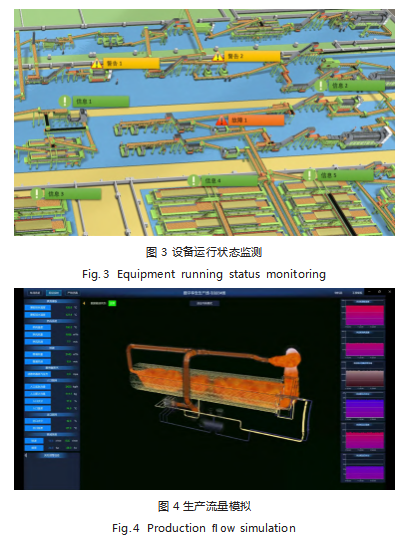

三维可视化以 3D 虚拟化技术为基础,将卷烟生产 过程中的各设备建立三维模型,对生产设备关键点在三 维模型上进行标记,实现在 PC 端实时监控设备信息, 让用户看到系统整体的同时,还能观测局部细节数据。 可以提供丰富的人机交互手段,便于操作,方便设备管 理和运维,一旦设备运行环境关键参数发生超出阈值的 情况,将迅速定位告警设备及位置; 可以使用图、表、 虚拟仪表等多种形式展示数据信息,辨识度高,为高层 管理提供直观的决策依据;基于三维可视化的 VR 仿真 和产线漫游,还可以为产线工人提供体验式培训,为基 层管理人员提供工作安排的预见性仿真。

3 应用成效与完善方向

本研究提出的设计方法在烟草系统某卷烟厂其中一 条制丝生产线已开展实际应用,以下为部分重点环节应 用实例(如图 2、图 3、图 4 所示)。

通过数字孪生技术在实际生产线的应用,可以看出 在工艺质量、过程控制、生产效能、人员效率方面均取 得良好效果,同比其他产线各项指标提升显著。

基于数字孪生技术对卷烟制丝生产线进行智能化升 级,可以逐步建立起一个研究工艺参数实时仿真预测及 优化技术、设备维护可预测仿真验证技术、生产线流量 均衡虚拟离线调试仿真技术、高级排产产前验证及调整 技术和智能质量测量及产后评价和模型迭代优化技术的 通用平台,使得卷烟生产智能化过程不再是一项结合具 体工艺或产线的孤立过程,研究和设计成果可以最大程 度的进行共享。

4 结语

未来,随着数字孪生技术与人工智能技术的深度结 合,数字孪生体的成熟度将不断提升,促进信息空间与物理空间的实时交互和融合,通过在信息化平台内进行 更加真实的数字化模拟,实现更广泛的应用。将数字孪 生体与机器学习框架相结合,数字孪生体可以根据多重 的反馈源数据进行自我学习,从而实时(准实时)地在 数字世界呈现物理实体地真实状况,并能够对即将发生 地事件进行推测和预演。

数字孪生体驱动的生产制造,将会逐步实现无人车 间和智能工厂之愿景。生产制造阶段的各种数字孪生体 和物理制造设备及生产线随时随地动态交互,共享数 据,在模型的驱动下自我优化,不断进化,实现真正的 “共智”。

参考文献

[1] SHARIATZADEH N,LUNDHOLM T,LINDBERG L,et al. Integration of Digital Factory with Smart Factory Based on Internet of Things[J].Procedia CIRP,2016.50:512-517.

[2] CUTTING-DECELLE A F,BARRAUD J L,VEENENDAAL B,et al.Production Information Interoperability over the Internet: A Standardised Data Acquisition Tool Developed for Industrial Enterprises[J].Computers in Industry,2012.63(8):824-834.

[3] TOLIO T,SACCO M,TERKAJ W.Virtual Factory:An Integrated Framework for Manufacturing Systems Design and Analysis[J]. Procedia CIRP,2013.7:25-30.

[4] WANG X,ONG S K,NEE A Y C.Real-virtual Components Interaction for Assembly Simulation and Planning[J]. Robotics and Computer-Integrated Manufacturing,2016. 41:102-114.

[5] HIMMLER F,AMBERG M.Data Integration Framework for Heterogeneous System Landscapes within the Digital Factory Domain[J].Procedia Engineering,2014.69:1138-1143.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/jisuanjilunwen/54435.html