SCI论文(www.lunwensci.com)

摘 要:为实现对工业智能生产制造的实时监控,开展工业互联网环境下的智能制造全过程实时监控系统的设计研究。合 理选择传感器、服务器、监控器、PLC 等硬件,设计监控系统架构;在硬件设备的支撑下,针对各个基础设施所需传输的信息, 构建对应的通信信息模型,确定可被公开的信息,建立工业互联网环境下智能制造车间实时通信连接;在终端监控界面中,操 作主屏,按下 System 功能键,选择制造单元远程监控程序,进入系统实时监控界面,实现对制造单元的远程监控;建立数据 库,更新数据库信息,实现对实时反馈数据的管理。设计对比实验,实验结果证明: 该系统可以在实现对智能制造生产车间工 况高精度监控的同时,控制监控数据的反馈时延。

Research on the Real time Monitoring System for the Whole Process of Intelligent Manufacturing in the Industrial Internet Environment

NIE Shun1. WU Duansheng1. LUO Tianxiong2. WANG Jia3

(1.Shenzhen Huazhi Intelligent Manufacturing Technology Co., Ltd., Shenzhen Guangdong 518000;

2.Shenzhen ROBOTMETA Technology Co., Ltd., Shenzhen Guangdong 518000;

3.SVOLT Energy Technology Co., Ltd, Shenzhen Guangdong 213251)

【Abstract】:In order to realize the real-time monitoring of industrial intelligent manufacturing, the design and research of the real-time monitoring system for the whole process of intelligent manufacturing under the industrial Internet environment are carried out. Properly select hardware such as sensors, servers, monitors, PLC, and design the monitoring system architecture; Under the support of hardware equipment, the corresponding communication information model is constructed for the information required to be transmitted by each infrastructure, the information that can be disclosed is determined, and the real-time communication connection of intelligent manufacturing workshop under the industrial Internet environment is established; In the terminal monitoring interface, operate the main screen, press the system function key, select the remote monitoring program of the manufacturing unit, enter the real-time monitoring interface of the system, and realize the remote monitoring of the manufacturing unit; Establish database, update database information, and manage real-time feedback data . The experimental results show that the system can achieve high-precision monitoring of the working conditions of intelligent manufacturing workshops, and control the feedback delay of monitoring data.

【Key words】:industrial Internet environment;UA server;system design;real time monitoring;the whole process;intelligent manufacturing

0 引言

随着社会经济发展与建设中科技的迅速革新,传统 的制造、加工方式已经无法适应信息时代的发展需求,制造企业所承受的生产、工作压力日益增大。在传统的工业生产制造中,企业信息化发展与生产设备自动化 运行,属于两个相对独立的概念,不同的部门会建立一 套满足各自需求的单机信息系统,但各部门难以实现在 生产制造中对信息的同步、交流与共享,导致智能制造 存在以下两方面的问题 [1]。首先是生产制造信息孤岛问 题,由于各单元之间缺乏数据共享与流通机制,导致生 产监控终端部分功能重叠、数据冲突,严重影响制造业 各个体系的横向协调发展。其次是资源信息断层问题, 由于客户对订单的严格要求,订单的不断调整与产品信 息的变化,使企业的制造生产规划设计与实施受到了市 场和现实操作的影响,导致企业在市场内的适应性问题 日益凸显 [2]。同时,由于现场人员、设备无法及时获得 实际的生产计划和生产指令,导致企业在生产中会存在 库存过剩、设备闲置等问题,严重抑制了生产系统的纵 向分割,制约着制造业信息化的发展。

1 监控系统架构

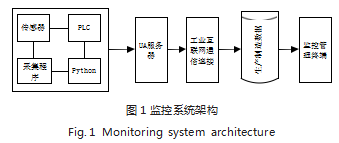

由于工业生产智能制造过程会产生大量的运行数据, 包括智能制造设备工件位移数据、刀具管理数据、智能 制造参数、物料投入数据、机械机构姿态数据、逻辑编 程指令数据等 [3]。数据量较大,且数据种类繁多,因此, 在制造过程中,需要在监控过程中,合理选择传感器、 服务器、监控器、PLC 等硬件,作为系统监控的支撑。 为满足智能生产制造车间的实时监控需求,在开展相关 研究前,按照如图 1 所示的内容,开发监控系统架构。

从图 1 中可以看出,该系统主要由感知模块、联网 模块与数据管理监控模块构成,其中感知模块由传感 器、PLC 控制器、采集程序、Python 组件等构成,通 过此种方式,感知智能生产制造全过程中智能机械的 作业信息 [4]。完成对前端数据的采集后,建立此模块 与 UA 服务器、数据库等中间程序之间的通信连接,保 证感知信息在工业互联网环境中的实时流通与传输。录 入的数据信息将在监控与管理终端被识别,通过此种方 式,掌握工业智能生产制造设备的运行情况,实现对智 能制造全过程的实时监控。

2 硬件设备选型

为确保开发的监控系统可以在实际应用中发挥预期效果,完成系统架构的设计后,按照如表 1 所示的内 容,设计系统中 UA 服务器的选型。

按照设计规范,对智能制造监控系统中 UA 服务器 在运行中的技术参数进行调试,通过此种方式,发挥此 服务器在系统中更高的价值与经济效益。

3 建立工业互联网环境下智能制造车间实时通信连接

在硬件设备的支撑下,建立工业互联网环境下智能 制造车间实时通信连接。在此过程中,针对各个基础设 施所需传输的信息,构建对应的通信信息模型,确定可 被公开的信息,以及该信息在工业互联网环境中的层次 结构 [5]。连接智能生产制造车间中不同机械设备与服务 器的直接通信连接,使用接收机采集作业信号。此过程 如公式(1)所示:

公式(1) 中:g 表示接收机采集作业信号;k 表示 通信节点;P 表示通信信道对齐水平;T 表示数据传输 时长;z 表示噪声信息。为避免多传感器或通信设备在 传输信号过程中出现信息叠加现象,按照如公式(2) 所示,处理通信信息。

公式(2) 中:v 表示叠加信号处理;g 表示接收机 采集作业信号的叠加程度。在此基础上,利用 OPC UA 与各种基础设备的集成,实现多个设备与通信终端的对 接,以此种方式,实现工业互联网环境下智能制造车间 实时通信连接,为智能工厂的信息化管理提供便利。

4 制造单元远程监控与实时反馈管理

完成上述设计后, 在终端监控界面中,操作主屏按 下 System 功能键,选择制造单元远程监控程序,进入 系统实时监控界面。按下右侧翻页键,切换为通用选 项,按下公用副键, 跳到设定 IP 接口,将 IP 和计算机 建立在同一网段,设置子网掩码。点击 FOCAS-2 键, 跳转到设定端口号和超时接口,确保系统处于驱动状态 后,记录的制造单元远程运行工况数据,将直接被存储 到系统数据库,以此种方式,实现对制造单元远程监控 数据的实时反馈与管理。其中数据库表格式如表 2 所示。

更新数据库信息, 实现对实时反馈数据的管理,完 成工业互联网环境下的智能制造全过程实时监控系统的 设计。

5 对比实验

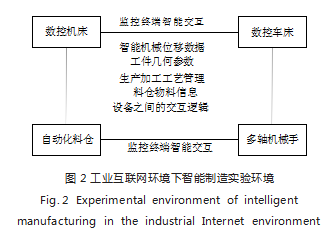

上文从硬件与软件两个方面,完成了工业互联网环 境下的智能制造全过程实时监控系统的设计,为实现对 设计成果在实际应用中实时监控效果的反馈,下述将以 某地区大型工业生产制造单位为试点单位,利用本文开 发的系统,对该企业中的智能生产车间进行实时监控。 实验前,按照如图 2 所示,搭建工业互联网环境下智能 制造监控实验环境。

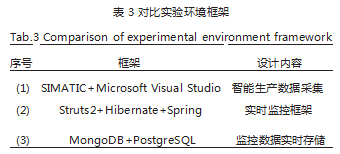

为确保实验中监控系统的稳定运行, 按照如表 3 所 示的内容,设计对比实验环境框架。

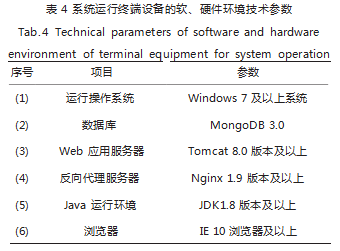

完成对比实验框架的开发后,为提高监控系统与工 业互联网环境的适配性,按照如表 4 所示的内容,设计系统运行终端设备的软、硬件环境技术参数。

完成对比实验环境的构建后,使用本文开发的系 统,对智能制造全过程进行实时监控,监控过程中,建 立工业互联网环境下智能制造车间实时通信连接,通 过传感器对制造单元进行远程监控,采用建立数据库的 方式,实现对监控数据的实时管理与反馈。在此基础 上,引进基于 CentOS 的实时监控系统,与基于 CIP 协议的实时监控系统,将其作为传统系统 1 与传统系统 2.将传统系统按照规范部署在测试环境中,使用 3 种 系统,对智能制造全过程进行实时监控。以智能制造生 产车间中数控机床为例,对其运行过程中反馈的实时电 流进行记录,并在系统监控过程中,安排技术人员人工 进行数控机床运行过程中反馈电流的实时记录。对比 3 种系统的实时监控结果与人工记录结果之间的偏差与时效。相关内容如图 3 所示。

从图 3 中的实验结果可以看出, 本文系统的监控结 果与人工记录结果基本一致,且监控反馈的数据与人工 记录数据的时刻点重合,不存在时延。

传统系统 1 的监控结果与人工记录结果基本一致, 但在监控第 5s 时开始反馈数据,监控结果无法满足实 时性需求,存在一定的时延。

传统系统 2 可以在监控开始便反馈数据,但监控结 果与人工记录结果的差异较为显著,说明传统系统 2 的 监控结果精度较低。

综合上述实验,得到如下所示的结论:本文设计的 工业互联网环境下的智能制造全过程实时监控系统,可以在实现对智能制造生产车间工况高精度监控的同时, 控制监控数据的反馈时延。

6 结语

为抢占新一轮工业革命的主动权,各个地区的工业制 造企业制定了适应自身需要的发展策略。为带动工业产业 的智能化发展, 提高企业在生产制造过程中信息的高效率 流通,本文在此次研究中,将工业互联网环境作为背景, 开展智能制造全过程实时监控系统的设计研究, 旨在通过 此次设计,全面提高工业制造与生产加工作业水平。

参考文献

[1] 张彦,刘微容,刘沛栋,等.基于CIP协议的液压型风力发电机组 上位监控系统通信方法研究[J].机床与压,2022.50(22):84-89.

[2] 孙三健,卢启明,余宙 .基于CentOS操作系统的Nagios网络 监控系统综合升级与效能分析[J].互联网周刊,2022(22):19-21. [3] 彭浩,郭立,吴易龙,等.一种双轨式全自动太阳电池测试分选 设备监控系统的设计与实现[J].太阳能,2022(10):79-84.

[4] 叶华,赵川,路学刚,等 .基于人工智能技术的电力系统设备 远程实时监控异常识别研究[J].机械设计与制造工程,2022.51 (10):125-128.

[5] 朱宗达,陈杰超,梁竞翔,等.基于物联网的医院温湿度动态实 时监控系统设计与实现研究[J].中国设备工程,2022(18):124-126.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/jisuanjilunwen/62667.html