SCI论文(www.lunwensci.com)

摘 要 :随着钢铁企业智慧制造的不断深入,数字孪生技术的应用也愈发广泛。本文介绍了数字孪生钢厂的建设思路与整 体架构,研究了数字孪生钢厂的关键技术,探索了基于数字孪生钢厂在安全、环保、能源等场景中的应用。通过数字孪生钢厂 的建设及应用,显著提升了钢铁企业的环保监测、能源管理和风险感知能力。

Research and Application ofKey Technologies for Digital Twin Steel MillBased on GIS+BIM+IoT

YANG Heng1.2. MING Pingshou1.2. HU Weilu1.2. REN Cai1.2

(1.WSGRI Engineering & Surveying Incorporation Limited, Wuhan Hubei 430074;

2.WSGRI Smart City(Wuhan) Engineering Technology Co., Ltd., Wuhan Hubei 430074)

【Abstract】:With the continuous deepening of intelligent manufacturing in steel enterprises, the application of digital twin technology is also becoming increasingly widespread. This article introduces the construction ideas and overall architecture of digital twin steel mills, studies the key technologies of digital twin steel mills, and explores the applications of digital twin steel mills in safety, environmental protection, energy and other scenarios. The construction and application of digital twin steel mills have significantly improved the environmental monitoring, energy management, and risk perception capabilities of steel enterprises.

【Key words】:GIS;BIM;IoT;digital twin;smart manufacturing

0 引言

随着工业化与信息化两化的不断深入融合,数字 化、智能化、网络化已成为制造业精益制造和数字化 转型的主流趋势。数字孪生技术作为物理世界与信息 世界融合的有效手段 [1.2], 已经成为推动制造业转型发 展的关键使能技术与重要抓手。工信部联合多部门发 布的《“十四五”信息化和工业化深度融合发展规划》、 《“十四五”智能制造发展规划》等一系列新型工业化、 智能制造、工业互联网等政策文件中,明确提出了推动 数字孪生技术在制造业中的广泛应用,以助力制造业的 转型升级。随着钢铁行业智能制造的不断深入,数字 化、智能化水平得到快速提升,但仍存在以下问题 :钢 铁企业各系统相对独立,数据融合与信息集成度不够高,生产过程不透明,缺乏支撑钢铁企业智能制造全要 素、全流程、高精度的数字底座。

基于以上背景与钢铁行业现状,本文研究了基于地理 信息系统(GIS)、建筑信息模型(BIM)、物联网(IoT) 的数字孪生钢厂建设关键技术,探索了数字孪生技术在 钢厂安全、环保、能源等方面的应用。

1 数字孪生技术概述

数字孪生即构建两个相同的航天飞行器,其中一个发 射到太空执行任务,另一个留在地球上用于反映太空中航 天器在任务期间的工作状态,从而辅助工程师分析处理太 空中出现的紧急事件。2003 年,密歇根大学的 Michael Grieves 教授首次提出了“信息镜像模型”(Information Mirroring Model) 的抽象概念 [3]。2011 年, Grieves教授正式提出数字孪生(Digital Twin),用来描述概 括物理世界的虚拟映射和交互反馈,随后一直沿用至 今。在 Grieves 教授提出的数字孪生参考模型中,数字 孪生由三部分组成,即物理空间的实体产品、虚拟空间 的虚拟产品、虚实之间的连接数据和信息 [4],其总体概 念模型如图 1 所示。

随着三维地理信息、建筑信息模型、物联网、云计 算、4G/5G 等新一代数字技术的日趋成熟, 使得数字孪 生技术进行大规模推广及应用成为可能。近年来,许多 科研机构、工业企业对数字孪生技术和应用进行了深入 研究和探索。数字孪生以数字化的方式建立物理实体的 多维、多时空尺度、多学科、多物理量的动态虚拟模型 来仿真和刻画物理实体在真实环境中的属性、行为、规 则等 [5]。数字孪生是多类数字化技术集成融合和创新应 用,基于建模工具在数字空间构建起精准物理对象模 型,再利用实时 IoT 数据驱动模型运转,进而通过数据 与模型集成融合构建起综合决策能力,推动全业务流程 闭环优化。

2 数字孪生钢厂

钢铁生产作为典型的工业流程制造场景,具备工艺 复杂、物料交叉、生产节奏紧凑等特点。借助数字孪生 技术仿真、虚实融合等能力,对钢铁生产过程的各个环 节进行指导与预判,可有效提高生产过程的精细程度, 加速钢铁企业智能制造进程。物理钢厂不仅包括厂区地 形地貌、道路、绿化、建构筑物、室内产线、地上地下 管线等实体,也涵盖动态的设备、车辆、人员等动态变 化的实体。通过建立厂区全要素、高精度的数字模型, 同时采集各种动态实时数据,使物理钢厂在数字世界同 步映射出孪生钢厂。

数字孪生钢厂是利用数字孪生技术在钢铁企业生产制造过程中建立虚拟的数字化模型,结合各类生产感知 数据,实时模拟和监控钢厂的生产过程、设备状态、能 源消耗、物流运输、人员动态,实现钢厂生产优化、资 源管理、故障预测、风险感知等能力。数字孪生钢厂是 钢铁智慧制造的基础设施和数字底座,基于数字孪生钢 厂可以满足钢铁企业各种业务场景的需求,如 :设备检 修、安全风险管控、能源管理、环保治理、物流可视化 等。通过应用场景实现物理钢厂与孪生钢厂的连接与交 互,并实现可闭环且不断迭代优化的数字孪生钢厂。

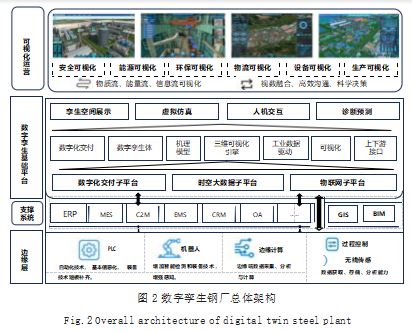

数字孪生钢厂从总体架构上可以分为基础设施层、 支撑系统层、平台层、应用层,总体架构如图 2 所示。 (1)基础设施层包括 :私有云计算中心、网络通信设 施、智能感知设备。私有云计算中心提供计算资源和存 储资源,网络通信设施用于数据传输,智能感知设备用 于采集设备端生产运行数据、状态感知数据、计量监测 数据、动态实体定位数据。(2)支撑系统层包括 :地 理信息系统(GIS)、建筑信息模型(BIM)、生产执行 系统(MES)、能源动态管控系统(EMS)、视频监控 系统、企业资源计划系统(ERP)等,为平台层提供相 关的空间信息数据和业务相关数据支撑。(3)数字孪生 基础平台层包括 :数字化交付子平台、时空大数据子平 台、物联网子平台。数字化交付子平台用于接收 BIM 数据,并将 BIM 数据转换为三维地理信息数据 ;时空 大数据子平台用于融合、管理、共享三维地理信息数 据,通过三维可视化引擎实现钢厂室内外一体化、地上 地下一体化的全要素实体对象的可视化展示 ;物联网子 平台用于接入、存储、读取、分析、挖掘各类感知数 据。通过三个子平台构建的数字孪生钢厂基础平台为应 用层提供孪生空间展示、虚拟仿真、人机交互、诊断预 测等能力。(4)应用层基于数字孪生钢厂基础平台,结 合物流、设备、能源、生产、安全、环保等应用场景, 构建智慧应用系统,为钢铁企业生产运营赋能。

3 关键技术

3.1 多源数据融合的钢厂实时动态数字孪生体构建技术

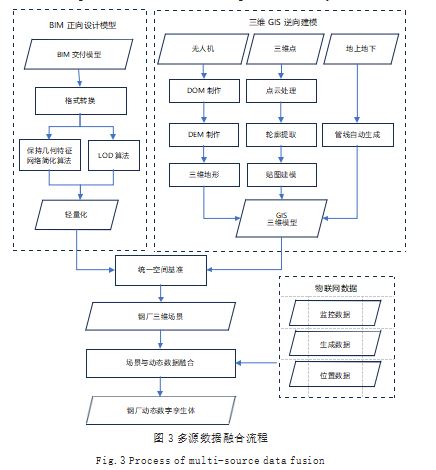

数字孪生体不是静态的三维场景,而是一套可通过 实时数据驱动的仿真数字系统,不仅能还原本体的内部 状态、外部环境,还能跟物理世界进行实时互动。数 字孪生体主要包括三维物理模型与动态感知数据,通 过 BIM 与三维 GIS 的融合,建立钢厂室内外、地上地 下一体化的高精度三维场景,为钢厂数字孪生体提供物 理模型,使用工业物联网技术采集设备、车辆、人员等 对象的实时监测数据,为钢厂数字孪生体提供动态感知 数据。利用工业物联网技术采集的数据包括 :生产设施设备实时状态数据、能介管网实时计量数据、车辆 / 人 员 / 移动设施实时定位数据等。将三维模型与相关感知 数据通过模型 ID 建立关联,并在三维场景中进行集成 可视化。实时感知数据并根据数据采集频率进行动态更 新,车辆 / 人员 / 移动设施根据获取的实时位置结合设 备运行指令在三维场景中进行动态展示和实时渲染,通过空间位置实现人、车、物动态关联,构建全厂实时动 态的数字孪生体。多源数据融合流程如图 3 所示。

3.2 三维实时云渲染技术

三维可视化就是通过三维视觉效果,将各行业的数 据立体化地呈现出来,将真实场景通过建模等方式制作 成虚拟仿真场景,与真实世界一一对应。三维可视化是实现数字孪生的关键技术。三维数据量、终端设备、渲 染引擎决定了三维可视化的展示效果。当前主流的三维 可视化都是在客户端进行渲染,在大数据量的情况下会 出现卡顿、崩溃等现象,且在移动端无法使用。

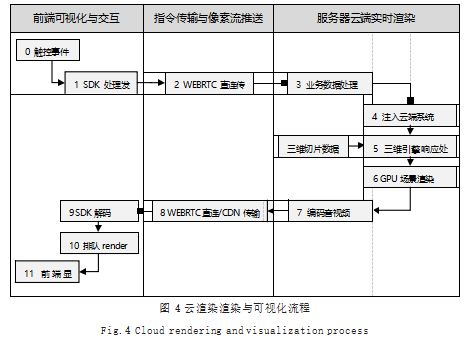

采用三维实时云渲染技术可有效解决客户端渲染 的不足。云渲染技术,能够充分利用云端图形服务器 CPU、GPU 的计算资源,为配置较低的客户端(包括 移动设备和嵌入式设备)提供海量数据的实时渲染能 力。云渲染技术包括 :前端可视化与交互、指令传输与 像素流推送、服务器云端实时渲染三个阶段。首先,在 前端触发事件,利用 WebRTC 传输指令到云端 ;服务 器接收指令进行业务数据处理、指令注入、三维引擎响 应处理、GPU 场景渲染、编码视频等操作,并将视频 流通过 WebRTC 传输至前端 ;前端对视频流进行解 码与可视化展示。云渲染技术渲染与可视化流程如图 4 所示。

3.3 基于北斗和 UWB 的高精度室内外一体化定位技术

北斗高精定位利用基准站接受卫星导航信号,通过 数据处理系统形成相应信息,经由卫星、广播、移动通 信等手段实时播发给应用终端,实现高精度定位服务, 可以有效解决厂区室外车辆、人员等高精度定位问题。 超宽带技术 (UWB) 高精定位技术是一种全新的、与传 统通信技术有极大差异的通信新技术,其定位精度可达 到厘米级。北斗定位只能用于室外定位,而 UWB 由于 成本等原因往往用于室内定位。针对移动实体室内外一 体化定位的需求,需要将两种定位方式进行融合。

厂区室外采用北斗高精定位,室外定位存在遮挡时,依靠定位设备中的惯性导航模块做位置推算,车载主机 在识别到卫星信号微弱时,启用惯导模块,基于已知点、 航向角和速度推算出其下一点的位置,连续测出运动体 的当前位置。室内采用 UWB 进行高精定位,根据室内 情况布设定位基站可高频采集定位对象的实时位置。室 内外一体化定位的关键在于定位方式的无缝切换,主要 包含两个方面内容, 一方面是北斗与 UWB 定位技术融 合,即针对这两种无线定位技术中多源定位测量值构建 统一的融合定位模型 ;另一方面是北斗与 UWB 定位技 术切换,即针对这两种技术共用模式下的自动切换、选 择以及平稳过渡等相关技术。室外到室内的过程中,定 位终端无法接收到卫星信号时,可以确定车辆或人员已 经处于室内或者有障碍物遮挡的环境,此时需切换到室 内定位技术,如果终端扫描到至少 3 个 UWB 基站以上 则使用 UWB 定位方法,同时请求室内场景地图,并进 行位置和场景的显示。室内到室外的过程中,当定位终 端状态从不可用变为可用,那么车辆或人员此时已经从 室内环境或者有障碍物遮挡的环境运动到室外,首先考 虑使用 UWB 定位方法,若不可用则需切换到北斗定位 技术,利用接收到的卫星信号评估终端位置,同时向服 务器请求相应的室外地图进行场景的显示。

4 数字孪生钢厂应用实例

4.1 液态金属安全可视化系统

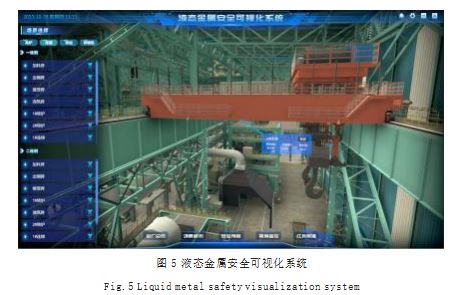

液态金属安全可视化系统覆盖从高炉产出铁水,经 铁水罐车装运运输,再到炼钢厂转炉生产出钢水,由钢 包进行转运,经连铸机铸成钢坯的整个流程。基于钢厂 数字孪生基础平台,全方位动态展示液态金属的生产、运输、使用的实时状况。对高炉和炼钢厂内重点设备和 区域,如高炉本体、涉煤气危险作业区域,通过红外测 温、智能门禁、视频智能分析等技术手段,识别设备、 人员相关的安全风险,并实时预警。通过接入车地联控 系统的机车实时位置信息、视频智能分析信号等对铁路 运输和机车运行安全进行监测,对风险情况进行实时预 警或告警。系统如图 5 所示。

4.2 超低排无组织排放监测系统

无组织超低排集中管控系统基于数字孪生基础平 台,以“排放源清单”为核心,围绕生产设施、治理设 施和监测设备的同步运转情况,实时监控厂区排放情 况,实现超标排放预警和联动分析,做到超低排放的自 证清白,全面满足全厂超低排评估要求。系统建设内 容主要包括 :全厂三维环保地图、无组织排放源清单、 TSP 和微站设备三维可视化、环保治理设施三维可视 化、有组织排放地图在线监测、环保视频监控、数据异 常报警、统计分析与图报表展示、空气质量排名与地图展示、三维溯源分析、扩散模拟、TSP 浓度全厂热力图 模拟、历史数据查询、报表查询导出等功能。系统如 图 6 所示。

4.3 能介管网可视化系统

基于数字孪生钢厂基础信息平台的能介管网可视化 系统覆盖全厂室内外能介管网,包括 :室内外煤气管 网、水管网、氧氮氩管网、热力管网、热电管网、蒸汽 管网、电力管网及管网附属设施,集成管网计量数据。 系统主要包括管网可视化、信息查询、能源平衡、监测 预警、作业人员安全防护、煤气安全可视化、风险因素 一张图、管网视频监控、移动巡检等功能模块。系统如 图 7 所示。

5 结论

智能制造是钢铁企业未来发展的方向,数字孪生技 术是智能制造核心使能技术。本文针对数字孪生钢厂的 建设思路、关键技术、场景应用进行了研究和探索。随 着钢铁企业智能制造的不断深入,以及自动化、智能化、数字化水平的不断提升,数字孪生钢厂也会随之成 熟完善,结合人工智能、视频 AI、大数据挖掘等技术, 将产生更多的应用场景,释放出更大的价值。

参考文献

[1] 陶飞,张萌,程江峰,等.一种未来车间运行新模式[J].计算机 集成制造系统,2017.23(1):1-9.

[2] 张南,张顺,刘利勋,等.基于数字孪生的车间生产过程监控方式[J].组合机床与自动化加工技术,2022(7):156-159.

[3] 康永.数字孪生技术在智慧机场建设中的应用综述[J].科技 和产业,2022.22(5):255-261.

[4] 陶飞,刘蔚然,张萌,等.数字孪生五维模型及十大领域应用 [J].计算机集成制造系统,2019.25(1):1-18.

[5] 于勇,范胜廷,彭关伟,等.数字孪生模型在产品构型管理中应 用探讨[J].航空制造技术,2017(7):41-45.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/jisuanjilunwen/74326.html