SCI论文网(www.lunwensci.com):

前言

北京工业大学蒋毅坚教授团队微纳光学与结构半导体(NPSS)实验室胡烁鹏获得北京工业大学优秀硕士学位论文,奖励其在快速生长超薄壁ZnO微米管及其掺杂方面突出的工作。胡烁鹏通过光学预烧优化气相过饱和析出法(OVSP),制备出壁厚为~500 nm的超薄壁ZnO单晶微米管。在此基础上,通过固相法实现了Al元素掺杂,掺杂后的ZnO微米管的电阻率降低到~10^-3Ω•cm。该工作为管状ZnO半导体器件掺杂提供了新途径,有效调控ZnO微米管的光电性能。相关的研究成果以“Optimized Optical Vapor Supersaturated Precipitation for Time Saving Growth of Ultrathin Walled ZnO Single-Crystal Microtubes”及“Synthesis of highly conductive thin-walled Al-doped ZnO single-crystal microtubes by a solid state method”为题,发表《Journal of Crystal Growth》学术期刊论文2篇,第一作者为胡烁鹏(硕士研究生),通讯作者为闫胤洲(副研究员)。

Citation:

S. Hu, Y. Yan, Q. Wang, Y. Lu, Y. Wang, Y. Jiang. Optimized optical vapor supersaturated precipitation for time-saving growth of ultrathin-walled ZnO single-crystal microtubes. Journal of Crystal Growth, 498 (2018) 25-34

DOI: 10.1016/j.jcrysgro.2018.05.029

S. Hu, Y. Wang, Q. Wang, C. Xing, Y. Yan, Y. Jiang. Synthesis of highly conductive thin-walled Al-doped ZnO single-crystal microtubes by a solid state method. Journal of Crystal Growth, 491 (2018) 97-102

DOI: 10.1016/j.jcrysgro.2018.03.041

导读

氧化锌微米管是尺寸在微米级别的管状单晶体。因为其本身具有良好的结晶性及完美的六边形管状结构,可作为集紫外光致发光和多重谐振模式的紫外激光于一体的光学微腔。研究表明,微米管的壁厚的减薄更有利于提高微米管Q值,实现极低阈值的紫外激光输出。此外,实现微米管掺杂是获得光电性能可控的半导体器件的必要技术手段,是ZnO基结构半导体应用于光电领域的重要途径。本研究通过优化光学气相过饱和析出法(OVSP),探究了料棒的温度及生长的时间对其结晶性及壁厚的影响,实现了对微米管壁厚及直径的调控,提出光学预烧技术,快速制备出壁厚~500nm的超薄壁ZnO单晶微米管;之后,采用固相法对超薄壁的微米管进行掺杂,有效调控微米管电阻率,为ZnO基结构半导体作为特殊电子器件的应用奠定基础。

研究成果

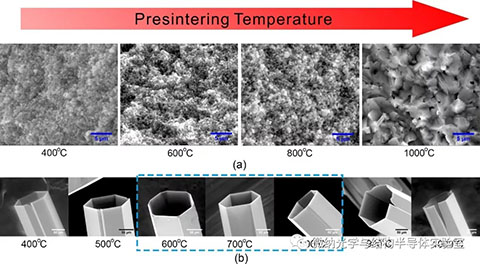

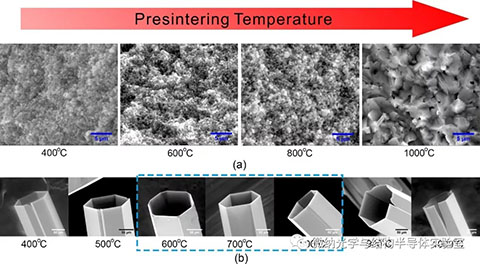

图1为料棒预烧温度对陶瓷棒晶粒及微米管形貌的影响。可以发现,料棒预烧温度将直接影响生长出的微米管质量,预烧温度在600-800℃范围内可获得合适的陶瓷棒晶粒尺寸,生长出结构完整的ZnO微米管。

图1 氧化锌陶瓷棒的烧结温度对生长氧化锌微米管的影响

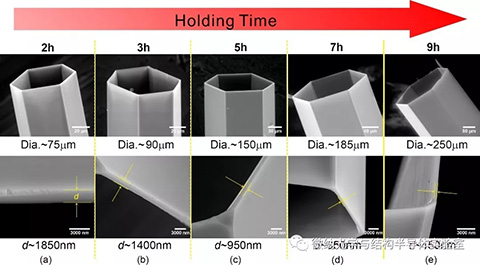

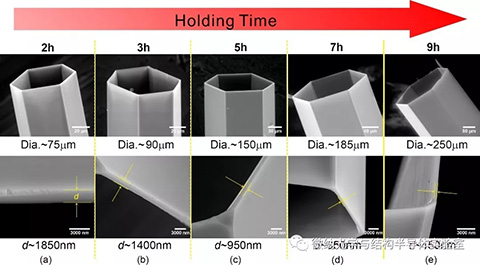

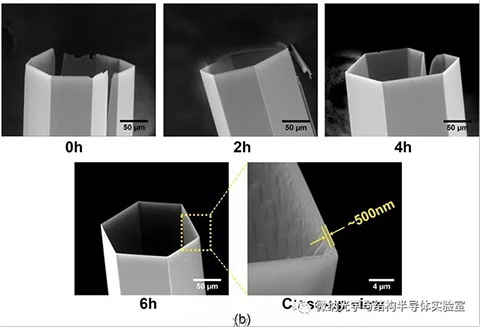

研究发现,OVSP生长ZnO微米管的保温时间可有效调控其直径和壁厚。随着生长保温时间的增加,微米管的直径不断增大,而其壁厚则不断减薄。这是由于在OVSP生长过程中,微米管外壁会不断沉积氧化锌分子,而微米管对于光的聚焦效应导致微米管内壁分解,其内壁分解速率略大于外壁沉积速率,导致微米管壁厚不断减小,直至达到沉积/分解动态平衡。通过延长保温时间至9小时,最终可以获得壁厚仅为~450nm的超薄壁氧化锌微米管(如图2所示)。

图2 微米管壁形貌和壁厚随着保温时间的变化

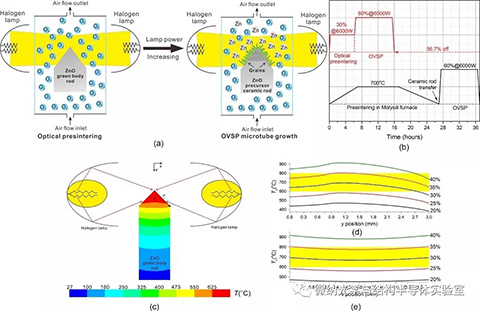

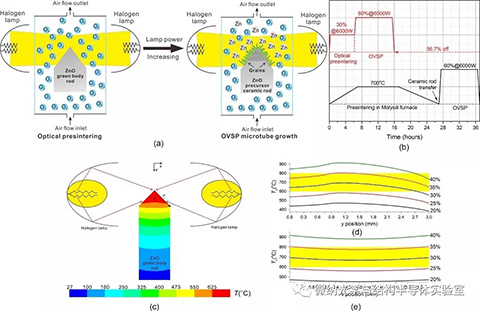

在光学气相过饱和析出(OVSP)的方法中,一般采用旋转炉预烧陶瓷料棒,效率极低。为了提高效率,缩短生长时间,提出了一种快速生长超薄壁氧化锌微米管的新工艺:原位光学气相过饱和析出法(IOVSP)。通过光学浮区炉直接预烧ZnO素坯获得ZnO陶瓷预制棒,即使用较低灯功率对素坯进行光学预烧,然后直接增加灯功率实现微米管的原位生长。图3为IOVSP的生长过程,采用IOVSP技术可以将ZnO微米管生长时间节约50%以上,有效的提高了生长效率。

图3 原位光学气化过饱和析出法(IOVSP)快速生长超薄壁ZnO单晶微管及光学预烧温度场模拟

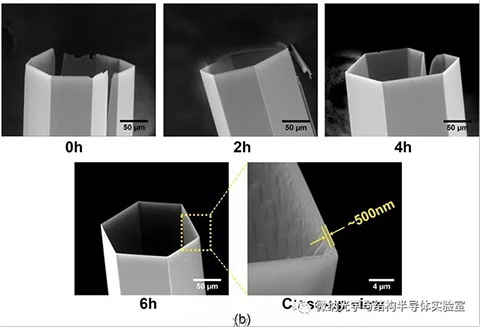

采用IOVSP技术生长出的ZnO微米管形貌如图4所示。研究发现,光学预烧时间会直接影响微米管成型质量,当光学预烧大于6小时,可以得到表面光滑、形貌完整且具有标准六边形截面的超薄壁ZnO单晶微管,壁厚~500 nm。

图4 原位光学气化过饱和析出法(IOVSP)生长出的微米管

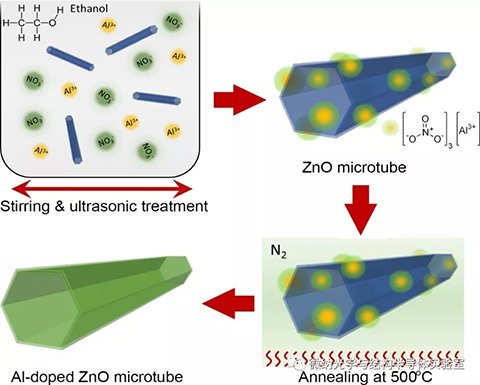

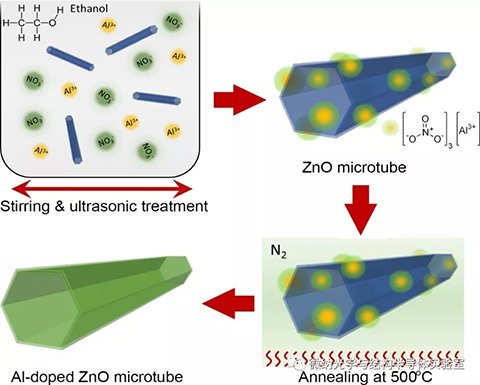

在得到的超薄壁氧化锌微米管的基础上,提出固相法实现了微米管的Al元素掺杂。图5为采用固相法掺杂的流程示意图:将硝酸铝和生长的ZnO单晶微米管放入乙醇溶液中混合,在室温下搅拌并进行超声处理,使Al离子充分的附着到ZnO微米管的表面上;然后将表面附着Al离子的氧化锌微米管放入真空管式炉内烧结反应,在氮气气氛下500℃的温度保温15小时,实现Al元素掺杂。

图5 固相法掺杂Al元素流程图

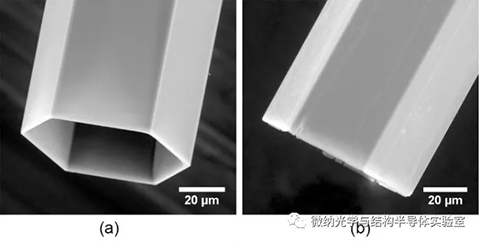

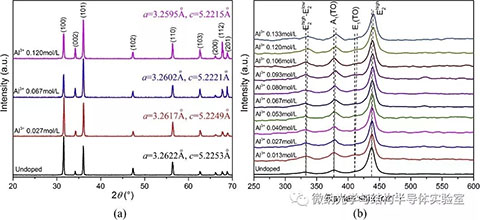

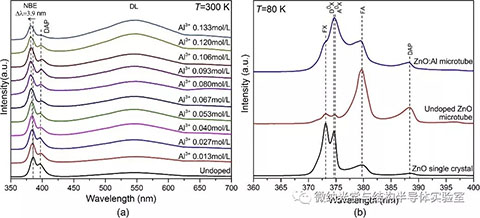

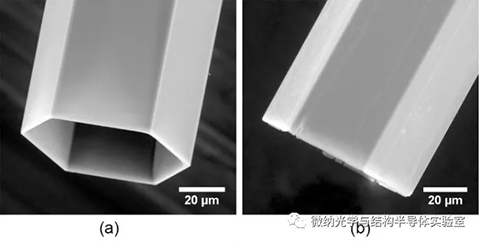

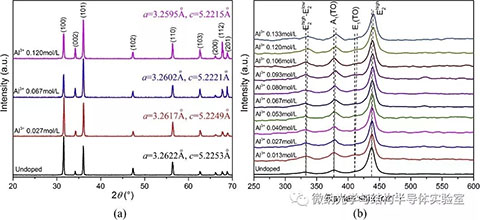

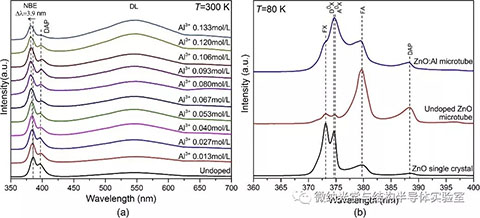

图6表明固相法掺杂不会破坏微米管几何形貌,可以保持微米管在光学方面的应用。随着掺杂浓度的增加,氧化锌微米管的表面及壁中Al掺杂含量随之增大,直至接近饱和,掺杂质量百分比接近5%。Al掺杂ZnO微米管的XRD和拉曼光谱表面Al离子代替Zn离子进入晶格导致晶格常数变小以及拉曼特征峰向高波数移动(如图7)。变温荧光光谱表明,随着Al离子的掺入,源于Zn空位的受主态被显著抑制,常温下施主受主对跃迁发光峰(DAP)减弱,低温下以施主激子跃迁为主,ZnO微米管从富受型转变为n型半导体。

图6 掺杂前后氧化锌微米管显微照片(a)掺杂前(b)掺杂后

图7 Al掺杂氧化锌(a)粉末XRD和(b)拉曼光谱表征

图8 Al掺杂氧化锌(a)常温PL和(b)低温PL光谱表征

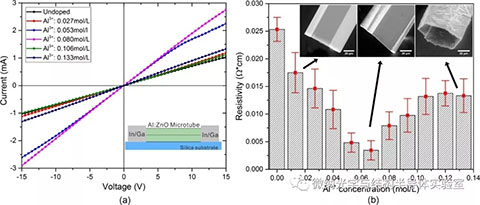

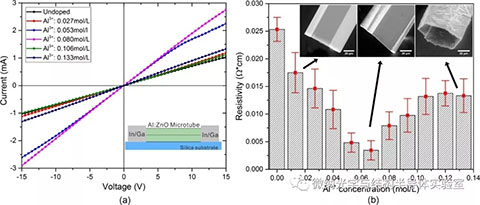

最后,测量了不同浓度Al离子掺杂后微米管的电学特性,计算其电阻率。如图9所示,当Al离子浓度为 0.067 mol/L时,Al掺杂氧化锌微米管的电阻率低至3.43×10^-3Ω•cm,比未掺杂的微米管的电阻率降低了一个数量级。研究表明,通过固相法可对ZnO单晶微米管进行Al掺杂并调节其电学特性,该项工作为薄壁氧化锌微米管作为半导体器件在未来的应用奠定技术基础。

图9 Al掺杂ZnO微米管电学性质

优化了光学气相过饱和析出(OVSP)的方法,成功生长出壁厚~450nm的超薄壁氧化锌单晶微米管,所得超薄壁的氧化锌单晶微米管几何形貌完整,未来可作光学微腔实现高Q值紫外激光激射。

提出了快速生长氧化锌单晶微米管的新工艺:原位光学气相过饱和析出法(IOVSP),采用光学预烧代替传统旋转炉加热烧结,能够快速生长超薄壁ZnO微米管。IOVSP比传统OVSP生长时间节省50%以上,为高质量ZnO薄壁微米管低成本批量的制备开辟了新途径。

提出固相法实现超薄壁ZnO单晶微米管的Al元素掺杂,掺杂后电阻率降低至~10^-3Ω•cm,相比于掺杂之前导电性提高了近十倍,实现了ZnO微米管的电学性能调控,为ZnO微米管作为半导体器件的应用奠定了技术基础。

关注SCI论文创作发表,寻求

SCI论文修改润色、

SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/scilunwen/130.html