摘要:本研究聚焦金属表面镀层的腐蚀防护问题。针对传统镀层在实际应用中的局限,采用多种研究方法,探索了纳米材料、石墨烯及其复合材料、智能响应材料等新型材料在金属表面镀层的应用。并利用电化学测试、盐雾试验等手段评估对比其腐蚀防护性能。实验结果显示,新型材料镀层防护效果显著优于传统镀层,可有效降低金属在复杂环境中的腐蚀速率,延长金属使用寿命。

关键词:金属镀层,新型材料,腐蚀防护,性能评估

金属腐蚀问题在现代社会中无处不在,不仅给工业生产带来了巨大的经济损失,还可能对人类的安全和环境造成严重的威胁。因此,金属腐蚀防护的重要性不言而喻。金属表面镀层作为一种有效的防护手段,能在金属与外界腐蚀介质间形成屏障,延缓腐蚀进程[1]。然而,随着科技进步与工业场景日益多元复杂,传统镀层技术在应对极端温度、强酸碱等恶劣工况时力不从心。因此,探索新型镀层相关材料,提升防护效能以适配复杂工况,对推动工业高质量发展、保障生产生活安全意义重大。

1金属表面传统镀层的腐蚀防护性能分析

1.1镀锌层防护

1.1.1牺牲阳极保护

锌电极电位比铁等被保护金属更负。镀层破损时,锌优先腐蚀、作阳极溶解,保护基体金属。

1.1.2物理阻隔

锌层在基体表面形成连续覆盖层,阻挡水、氧气、酸性物质等外界腐蚀介质接触基体,延缓腐蚀[2]。

1.1.3性能表现及局限

在一般大气环境防护佳,能延长金属使用寿命,如普通镀锌钢铁制品在户外数年状态良好。但在强酸碱、高盐等恶劣环境,锌层易快速腐蚀,防护力下降。

1.2镀铬层防护

1.2.1物理屏障

铬镀层硬度高、致密性好,隔绝外界腐蚀介质渗透到基体。

1.2.2钝化作用

铬表面形成极薄钝化膜,增强抗化学侵蚀能力。

1.2.3性能表现及局限

镀铬层外观光亮,常用于装饰与耐蚀场合,如汽车镀铬部件正常使用状态良好[3]。但镀铬层有微裂纹,腐蚀介质易渗透;且镀铬工艺复杂、成本高,镀层受损后难修复。

1.3镀镍层防护

1.3.1隔离防护

镍镀层在基体表面形成连续均匀覆盖层,阻挡水、氧气接触基体,降低腐蚀概率。

1.3.2提高基体稳定性

镍化学性质稳定,提升基体整体耐蚀性,部分镍镀层改变基体表面状态缓蚀。

1.3.3性能表现及局限

在电子、机械行业应用广,对小型精密金属部件防腐蚀和耐磨保护好。但在复杂腐蚀环境,防护性有限,可能起皮、剥落。此外,镍成本较高,大面积使用成本负担大。

2新型材料在金属表面镀层中的应用探索

2.1纳米材料镀层

2.1.1相关技术及其化学结构

纳米材料镀层技术利用纳米级材料特性实现高效防护。纳米氧化锌(ZnO)与纳米二氧化钛(TiO2)粒径在1~100nm,因小尺寸效应可紧密贴合金属微观表面,高比表面积提供更多反应位点,增强与金属的结合力[4]。通过物理气相沉积、溶胶-凝胶法等工艺,能在金属表面形成均匀且致密的纳米结构层。该技术可在不显著增加金属重量的前提下,大幅提升防护性能,适用于对重量敏感的应用场景。

ZnO为六方晶系,由锌氧键(Zn-O)连接锌、氧原子构成稳定晶格。这种结构赋予其独特电学与光学性质,受光激发时产生电子-空穴对,可引发系列防护反应。TiO2的锐钛矿型和金红石型结构,均以钛氧键(Ti-O)为基础构建,原子排列紧密,化学稳定性高、硬度大,能有效阻挡腐蚀介质并提供机械防护。

2.1.2性能表现与应用

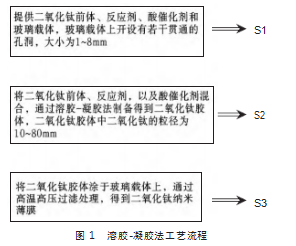

在金属表面镀层应用中,以溶胶-凝胶法制备纳米氧化锌镀层,工艺流程如图1所示。先将锌盐溶解于有机溶剂,经水解、缩聚形成溶胶,再转变为凝胶,后续经干燥、煅烧得到镀层。该镀层耐蚀性极佳,能有效抵御水、氧气及各类腐蚀性离子对金属的侵蚀。纳米材料的高表面活性使其具有自愈合能力,当镀层出现微小损伤,周围纳米粒子可自发迁移填补,延长金属使用寿命。

采用等离子喷涂技术在铝合金表面制备纳米二氧化钛镀层。经盐雾试验,镀有此镀层的铝合金在1000h盐雾环境下,腐蚀速率降低约80%。在实际金属防护中,纳米材料镀层可显著提升金属在恶劣环境中的耐蚀性能,被广泛应用于航空航天、汽车制造等领域的金属部件防护[5]。例如,在航空航天领域,能保障飞行器金属部件在高空复杂环境下的结构完整性;在汽车制造中,可提高发动机等关键金属部件在高温、潮湿且含腐蚀性物质环境中的耐久性,有效保障金属结构的稳定性与可靠性。

2.2石墨烯及其复合镀层

2.2.1相关技术及其化学结构

石墨烯与金属复合镀层技术常采用电化学沉积法。利用石墨烯优异的导电性,在电场作用下,引导金属离子(如锌离子、镍离子)在其表面还原沉积,形成牢固且均匀的复合镀层,可精准调控镀层厚度与成分。该技术能够在复杂形状的金属表面实现均匀镀层,满足多样化的工业需求。

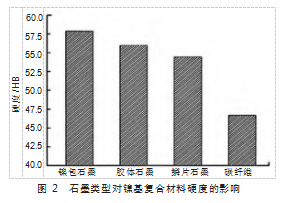

石墨烯由碳原子以杂化构成蜂巢晶格状二维平面结构。碳原子间以强共价键(C-C)相连,赋予其超高机械强度、化学稳定性与导电性。在石墨烯-锌镍合金复合镀层中,石墨烯二维片状结构填充合金孔隙,与锌、镍原子通过电子云部分重叠相互作用,增强复合镀层的致密性与防护性能,石墨类型对镍基复合材料硬度影响,如图2所示。

2.2.2性能表现与应用

在金属表面构建石墨烯-锌镍合金复合镀层时,先将石墨烯粉末超声分散于去离子水,使碳电极表面附着石墨烯;再配制含硫酸锌、硫酸镍的电解液,调节pH值,添加支持电解质;随后在特定电压、温度和搅拌条件下进行电沉积。

该复合镀层经结构表征,表面均匀致密,由锌镍合金与石墨烯组成。循环伏安法显示,其电化学活性良好,能有效抑制腐蚀反应。电化学阻抗谱表明,该复合镀层电荷转移电阻低,可抑制腐蚀过程中的电子转移。拉伸试验证实,它具有较高的机械强度和韧性。在金属表面镀层领域,该复合镀层可显著提升金属在酸碱、高低温、盐雾等各类腐蚀环境下的耐蚀性能。通过阻隔腐蚀介质、降低电化学反应速率等作用机制,为金属提供长效防护。这大幅延长了金属部件的服役寿命,减少了维护频次与成本,有力保障了金属在复杂工况下的可靠运行。

2.3智能响应材料镀层

2.3.1相关技术及其化学结构

智能响应材料镀层技术是将对环境敏感的高分子聚合物涂覆于金属表面。以pH响应性高分子材料为例,通过喷涂、浸涂等工艺实现均匀覆盖。当环境pH值改变时,材料分子结构发生相应变化,进而调整防护性能。该技术能够实时响应环境变化,为金属提供动态、精准的防护。

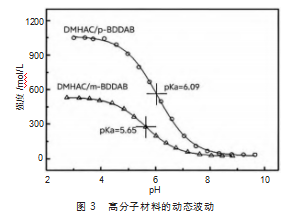

含苯硼酸基团(B(OH)2)的pH响应性高分子材料,在中性环境下分子链舒展,B(OH)2以单分子形式存在。当环境呈酸性,pH值降低时,苯硼酸基团与相邻分子链上的羟基($-OH B-O-C$),使高分子链交联,从线性结构转变为三维网络状致密结构,结构动态变化,如图3所示(DMHAC为二甲基十六烷基羟乙基铵氯化物;BDDAB为双十二烷基二甲基溴化铵;p-为对位取代;m-为间位取代;pKa为酸解离常数的负对数)。

2.3.2性能表现与应用

将含B(OH)2的pH响应性高分子材料涂覆在金属表面。在模拟不同pH值的腐蚀环境试验中,该智能镀层展现出良好的自适应防护性能。当处于酸性环境时,能迅速形成致密保护层,有效阻止酸性介质侵蚀金属。其防护机制基于分子结构的动态转变,可根据环境酸度实时调整对金属的保护程度。

在金属表面镀层实际应用中,如化工设备中的金属管道、反应釜等。在化工生产过程中,物料的酸碱度经常变化,智能响应材料镀层能根据管道或反应釜表面环境pH值实时调整防护,极大提高金属的耐蚀能力。在频繁接触酸性或碱性介质的工况下,可有效减少因腐蚀导致的设备损坏与维护成本,相较于传统镀层,显著延长设备检修周期,保障金属设备的长期稳定运行。

3新型镀层材料腐蚀防护性能的测试与评估

3.1实验方法

为全面评估新型镀层材料的腐蚀防护性能,采用盐雾试验、电化学测试和浸泡试验,并将新型镀层在各项测试中的表现与传统镀层进行对比。盐雾试验通过模拟高盐恶劣环境,可直观观测镀层表面的腐蚀状况;电化学测试能够精确测量镀层的腐蚀电流密度、极化电阻等关键电化学参数,进而深入分析其腐蚀过程与防护机制;浸泡试验则将镀层样本长时间浸泡在特定腐蚀介质中,监测其随时间的腐蚀变化。

3.2对比分析

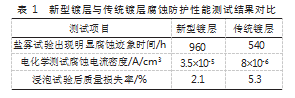

通过系统测试,获取了新型镀层与传统镀层在盐雾试验、电化学测试、浸泡试验中的关键性能测试结果,如表1所示。

数据分析表明,新型镀层在盐雾试验中表现出良好的环境耐受性,能够在高盐腐蚀环境下长时间保持结构完整性,有效延缓腐蚀进程。在电化学测试中,较低的腐蚀电流密度反映出新型镀层具备更稳定的电极电位和更强的电子传递阻抗,显著提升了材料的防腐蚀性能。浸泡试验结果显示,新型镀层的质量损失率仅为传统镀层的40%,表明其能够在腐蚀介质长期作用下,大幅降低材料损耗,有效延长使用寿命,在实际工程应用中展现出更高的可靠性和经济性。

4结语

本文总结了新型材料应用于金属表面镀层在腐蚀防护性能提升方面的成果,强调了新科技在其中发挥的关键推动作用。新型镀层材料不仅在实验室研究中表现出色,而且在实际应用中也显示出了巨大的潜力。这些成果的取得,离不开纳米科技、石墨烯材料学以及智能材料科技等领域的快速发展。

参考文献

[1]欧忠文,徐滨士,马世宁,等.纳米材料在表面工程中应用的研究进展[J].中国表面工程,2000(2):5-9+49.

[2]黄新民,吴玉程,郑玉春.纳米功能复合涂层[J].功能材料,2000(4):419-420.

[3]张韦袆,曹迪,王宇鑫.Ni-P纳米复合镀层的研究现状与展望[J].江苏科技大学学报(自然科学版),2020,34(1):18-25.

[4]徐婷,焦玉民,刘斌,等.电沉积镍基复合镀层的研究概况[J].机械工程与自动化,2018(1):219-221.

[5]郑振.电沉积法制备镍基二氧化铈复合催化析氢电极的研究[D].哈尔滨:哈尔滨工业大学,2013.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/82588.html