SCI论文(www.lunwensci.com):

摘要:为进一步探究湿硫化氢环境下石油化工设备的腐蚀防护问题,以某石化企业脱硫吸收塔和低分气分液罐鼓泡问题为研究案例,提出应用基于化学镀镍磷合金涂层的腐蚀防护技术模式。在对该技术模式的参数进行优化后,将其投入实际应用,结果显示,该技术模式在腐蚀防护方面取得较优效果,预计其在后续工作中也将具有一定的应用价值。

关键词:湿硫化氢环境;石油化工设备;腐蚀防护

0引言

在石油化工行业的生产过程中,其具备设备大型化、运行条件苛刻化以及应用材料多样化等特点,加之环境复杂,因此石油化工设备通常长期处于湿硫化氢环境下。受此影响,石油化工设备壳体频繁出现氢鼓泡或氢致裂纹等腐蚀破坏形式,如不及时发现和处理则容易造成严重的设备损坏。为有效解决此类问题,其关键则是从化学技术的角度入手,对在湿硫化氢环境下的石油化工设备做好防护。

1案例概况

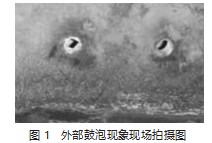

某石化企业炼油生产线加氢装置中,脱硫吸收塔和低分气分液罐均采用20 g钢材料制备而成,由于生产线的自身特殊情况,两类设备均长期在典型湿硫化氢环境下运行。在近期的设备检修工作中,检测人员在外观检查环节中发现,该生产线上脱硫吸收塔和低分气分液罐均出现较为严重的鼓泡现象(见图1)。鼓泡直径约40~60 mm,凸起高度约为3~6 mm,且部分鼓泡已经出现开裂。

针对这一问题,研究人员对鼓泡产生原因作进一步分析。在分析过程中,对鼓泡部位进行解剖切取,结果显示,在这一过程中,气体爆鸣声较为明显,且出现淡橙色火焰。在此基础上,进一步分析气体成分,结果显示气体为氢气,表明本次问题的主要原因是湿硫化氢环境对20 g钢材料造成的氢损伤[1-2]。同时也证明既有的预防处理方式已失效。对此,技术部门决定采用优化后的化学镀工艺方法进行处理。

2腐蚀防护技术应用策略

2.1腐蚀防护镀层材料的制备

根据已有经验,并查阅相关文献资料后,确定本次采用化学镀镍磷合金镀层方法进行腐蚀防护,其主要依托于金属试样表面自催化的氧化还原反应原理进行,依次通过脱氢、氧化、再结合、再氧化、金属析出、析氢、磷析出各个环节以此达到腐蚀防护层制备的目的。

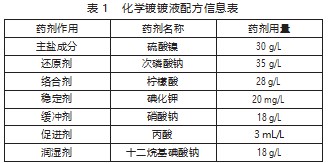

根据本次研究工作的需要,确定镀层材料及配比如表1所示。

在上述实验材料全部准备就绪后,按照以下几个步骤对20 g钢材料的试样进行电镀实验:

1)为提高镀层与试样的结合能力,使用规格为500#的砂纸对试样进行打磨和抛光处理,并除去试样表面的覆盖物。

2)为进一步提高镀层质量,在打磨完成后,对试样表面的油污予以去除,即“脱脂”操作,在脱脂操作中,按照如下比例进行脱脂液配备:氢氧化钠10 g/L、碳酸钠15 g/L、磷酸钠20 g/L、市售洗洁精5 mg/L;配置完成后,将打磨完成的试样放置于上述脱脂液中,在70℃下浸泡2 min,以完成油污清理。3)将清理油污后的试样再次放入10%的稀硫酸溶液中浸泡2 min,对试样表面予以活化处理。4)使用去离子水冲洗试样后,将试样放入已经进行预热操作的镀液,再将反应体系加热至指定温度,在一定的pH值下,进行2 h的化学镀操作,化学镀环节完成后,仍使用去离子水将试样冲洗,并将其晾干,对镀层沉积速率进行计算,计算公式如式(1):

式中:Δm为化学镀前后质量差的绝对值,g;S为试样的表面积,cm2;t为化学镀时间,h,本次取值为2 h;ρ为镀件密度,本次取值为7.9×103 kg/m3。代入上述已知数据后即可求得沉积速率u,μm/h。

2.2实验参数优化

基于化学镀的实验特点,本次研究从以下两方面着手对实验参数予以优化:

2.2.1 pH值对镀层沉积速率的影响

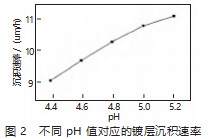

在本环节实验中,设置pH值为5个梯度,分别为4.4、4.6、4.8、5.0、5.2,以此分析镀层沉积速率,得到分析结果如图2所示。

根据图2中的变化曲线可知,随着pH值的增加,化学镀层的沉积速率也随之增长。初步推断,造成这种变化趋势的主要原因是,在化学镀过程中,镀液中的离子表面存在着氢离子的吸附,增大pH值后,有利于离子在电场力作用下向阴极移动,有利于沉积的进行,而pH值偏低时,所引起的阴极吸氢对离子在阴极表面的吸附产生不利影响。在此基础上,进一步观察试样的外观变化,结果显示,当pH超过5.0后,试样外观的光洁度不再提升,反而出现下降趋势,初步推断,造成这种情况的主要原因是,过高的pH带来溶液中氢氧根离子的增加,其容易与金属离子发生水解反应,导致金属离子与水产生碱性沉淀或胶状物质,这些沉淀物或胶状物质会附着在已经形成的镀层表面,导致镀层变得粗糙,这对于电镀效果存在一定负面影响[3-4]。综合考虑上述情况后,确定pH=5.0为本次化学镀的最优pH值。

2.2.2反应温度对镀层沉积速率的影响

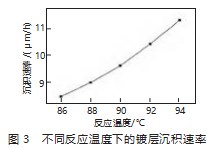

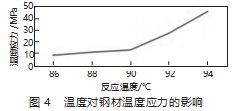

控制反应体系的pH值为5.0,并将反应温度设置为5个梯度,分别为86、88、90、92、94℃,分析不同反应温度下的镀层沉积速率,分析结果如图3所示。

根据图3可见,当其他条件不变时,升高反应温度亦可有效提高镀层沉积速率。其主要原因是,温度的升高能够使镀液中离子的热运动趋势加强,动能增大,促进离子向表面的输送,以此推动镀层沉积速率的上升[5]。在此基础上,研究人员应用有限元分析方法,对20 g钢材料的温度应力进行分析,判断是否可在更高温度下进行化学镀实验,分析结果如图4所示。

根据图4可知,当温度超过90℃后,本次研究的20 g钢材料的温度应力加速上升,对其整体力学性能存在一定的负面影响。因此,反应温度控制为90℃较为合理,可兼顾镀层和力学性能两方面的需要。

根据上述实验确定,本次腐蚀防护镀层制备过程中,合理参数为:pH=5.0,化学镀温度为90℃。

3应用效果测试与讨论

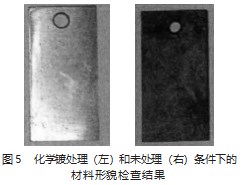

基于上述腐蚀防护技术,研究人员进一步通过现场实验,对该技术模式可取得的实际应用效果进行测试。在测试过程中,对该厂其中一组脱硫吸收塔和低分气分液罐进行处理,按照pH=5.0,化学镀温度为90℃的技术参数进行化学镀,同时设置另一组脱硫吸收塔和低分气分液罐作为对照组,均在湿硫化氢环境下运行30 d,而后截取其中局部区域进行外观检查,结果如图5所示。

根据图5中的对比情况可见,在应用本次基于化学镀的腐蚀防护措施后,材料表面仍然保持较为光亮的状态,未出现任何鼓泡或裂纹情况,而对照组的鼓泡和裂纹问题则较为突出,由此可见,本次应用的化学镀镍磷合金涂层防护具有较优效果。

4结语

在本次研究工作中,结合湿硫化氢环境下的腐蚀特点,应用基于化学镀镍磷合金涂层进行腐蚀防护,并取得了较优效果。这与化学镀镍磷合金涂层对材料表面的钝化作用、提高腐蚀电位等特点均不无关联。从实际应用效果来看,本次基于化学镀镍磷合金涂层的腐蚀防护技术具有一定的实际应用价值。当然在今后的研究工作中,仍需要从反应机理等角度作深入探究,以期实现腐蚀防护能力的进一步升级。

参考文献

[1]王峰,高梦杰.湿硫化氢环境HSLA钢焊接接头应力腐蚀开裂的研究进展[J].材料保护,2023,56(1):153-162.

[2]李召东,司讷.对石油化工设备在湿硫化氢环境中的腐蚀与防护探讨[J].中国石油和化工标准与质量,2022,42(20):135-137.

[3]任艳辉,黄继超,蒲哲,等.L245NS钢在湿硫化氢环境下腐蚀行为研究[J].全面腐蚀控制,2022,36(7):109-113.

[4]安智远.石油化工设备在湿硫化氢环境中的腐蚀与防护[J].设备管理与维修,2022(2):122-124.

[5]苏成龙.简析压力容器在湿硫化氢环境下的氢损伤[J].化工管理,2021(12):101-102.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/77844.html