摘要:为保障地下金属矿山的安全生产,并提高矿产资源回收率,文章重点针对充填采矿技术展开系统分析。针对某铜矿实际情况,从充填方法分类、工艺特点、参数优化、施工管理等方面进行深入研究。研究结果表明,充填工艺参数需因矿制宜,岩层稳定性较差的区域宜采用膏体充填方式,料浆浓度控制在72%~75%;充填工艺流程应包括制浆、输送、充填三个环节,设备系统配置应满足连续充填要求。建立完善充填施工技术管理体系,实施全过程质量控制,规范施工工序,充填效果显著提升。

关键词:地下金属矿山,充填采矿,充填工艺,系统设计,参数控制

地下金属矿山开采深度不断增加,地压显现加剧,采空区处理难度加大。充填采矿技术作为控制采场顶板、预防地压灾害重要手段,其工艺参数优化、施工质量控制需要深入研究。针对充填工艺特点、参数确定、设备配置、施工管理等关键环节存在的问题,采用理论分析与工程实践相结合的方法,建立完整充填采矿技术体系。研究设计立足矿山实际,突出工艺参数优化、施工工序管理重要性,在充填料浆配比优化、充填工艺流程改进方面取得新认识。该研究对完善充填采矿技术、提高工程应用水平具有重要意义。

1充填采矿技术概述

1.1充填采矿方法分类

地下金属矿山充填采矿方法根据充填材料性质和工艺特点可分为水砂充填、干式充填和膏体充填。水砂充填利用尾砂或废石作为骨料,加入水泥等胶凝材料制成充填料浆,通过管道输送至采空区,具有工艺简单、成本低等特点,但存在料浆易离析、充填体强度不均匀等问题。干式充填采用废石直接回填采空区,具有原料易得、工艺简单等优势,但充填密实度差,支护效果有限。膏体充填工艺采用高浓度料浆进行充填,质量浓度可达72%~76%,充填体具有强度高、脱水少、施工连续性好等特点。实践证明,该工艺流动性好、与围岩结合紧密,支护效果突出[1]。选择合适的充填方法需综合考虑矿体赋存条件、开采技术要求、地压条件等因素,对实现安全高效开采具有重要意义。

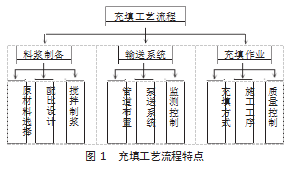

1.2充填工艺特点分析

充填工艺包括料浆制备、输送和充填三个主要环节,各环节技术特点和要求存在差异,如图1所示。料浆制备环节采用深锥浓密机进行浓缩,控制质量浓度在72%左右,添加絮凝剂提高沉降效率。水泥等胶凝材料用量根据充填体强度要求确定,一般采用微粉秤精确计量。输送系统采用高压泵送,管道布置需避免死角和急弯,泵送压力控制在8~10MPa。充填环节采用分层充填工艺,采用分段连续浇筑方式,控制每层充填高度在2.5~3.0m,确保层间结合良好。通过优化配制工艺和料浆参数,使充填体呈现出优异的性能特征:材料黏聚性强、填充均匀、与围岩粘结性好,且充填体凝结速度快,初期支护强度达标。水砂充填工艺易出现料浆分层、析水现象,需采取改善措施。干式充填工艺操作简单,但充填密实度、均匀性较差。充填工艺选择要充分考虑工程实际,确保技术可行性和经济合理性[2]。

2充填工艺技术分析

2.1充填材料选择

充填材料选择需综合考虑性能要求、经济性和可获得性,主要包括骨料、胶凝材料和外加剂。骨料以尾砂为主,其粒度分布对充填体密实度有重要影响,同时需控制尾砂中硫化物含量以确保耐久性。胶凝材料采用符合GB175标准的P.O42.5级普通硅酸盐水泥,充填体配比根据受力要求差异化设计:承载层采用1:4灰砂比,填充层选用1:8灰砂比。外加剂系统包括减水剂和AS9020絮凝剂,后者最佳添加量为30.5g/t,可有效改善料浆性能。原材料储存采用专业设施,执行严格的防潮防晒养护措施。水泥使用专用料仓储存,计量精度控制在±1%,尾砂输送采用渣浆泵,浓度维持在55%~60%。外加剂通过专用计量泵添加,确保计量准确。建立完整的材料检验和质量追溯体系,所有性能指标须符合设计要求。同时建立合格供应商管理制度,保障材料供应稳定性,通过科学选材提高充填质量并降低成本。

2.2充填工艺流程设计

2.2.1料浆制备系统设计

全尾砂膏体充填工艺中,料浆制备是工艺流程的关键起点。系统采用φ18m深锥浓密机,配置中心给料装置、周边溢流槽和自动加药控制装置。通过在线监测设备精准控制泥层高度在7.2~8.5m的最佳区间,保持底流浓度在72%,确保膏体性能稳定。制浆站设有50t专用水泥储仓和200t尾砂储仓,配套高精度微粉计量系统,水泥添加精度控制在±1%以内。采用功率55kW的双轴强制式搅拌机,经试验确定最佳搅拌周期为180s,保证料浆均质性。系统采用PLC自动控制,实时监测调节浓度和流量,溢流水回收循环利用,整体布置紧凑合理[3]。

2.2.2输送充填系统配置

输送充填系统采用双管路设计,确保连续充填作业。系统选用大型工业柱塞泵为主要动力设备,单机输送能力50m3/h,实行双机互备运行模式。管路采用高标准耐磨合金钢材质,DN150-200规格,设计承压16MPa,采用标准法兰连接保证密封性。管道沿巷道布置,支架间距3m固定牢固。基于实践分析,泵送压力控制在8~10MPa,输送速度维持1.0~1.5m/s,有效防止管道磨损和堵塞。充填口配备防堵装置和事故排放管路,系统配置远程监控和故障报警装置,建立完善的应急预案。

2.3充填参数确定

充填参数直接影响充填质量,参数选择需通过试验确定。浓密系统采用精准控制策略,将泥层高度维持在7.2~8.5m的最佳区间,此时底流浓度达到72%,测得料浆屈服应力为182.3Pa,各项指标均处于理想工作状态。通过系统试验优化确定了关键工艺参数:承载层和填充层料浆浓度分别控制在76%和74%,对应灰砂比为1:4和1:8,可确保充填体28天抗压强度分别达到≥4MPa和≥1MPa的设计要求。外加剂配比经过优化试验,确定AS9020絮凝剂最佳用量为30.5g/t。输送系统的核心参数组合为:管径DN150-200、泵送压力8~10MPa、输送速度1.0~1.5m/s。采用分层充填工艺,每层控制厚度在2.5~3.0m,层间间歇时间根据现场料浆凝结特性动态调整[4]。参数优化建立在充分试验基础上,形成标准化管理制度。参数调整需评估对充填质量影响,确保调整合理。参数控制采用在线监测系统,实时记录工艺参数,建立数据库,为工艺优化提供依据。

2.4设备系统配置

2.4.1主体工艺设备选型

充填系统设备选型以工艺需求和经济性为依据。浓密系统采用φ18m深锥浓密机,配备高5m中心给料装置和周边溢流槽,中心传动功率15kW,刮泥机转速0.03r/min。配套絮凝剂制备装置,加药泵流量可在0~100L/h调节,采用在线浓度计监测。制浆系统设置50t水泥储仓和200t尾砂储仓,分别配备工业级除尘、压力释放装置和高精度料位监测、智能放料系统。物料计量采用精度±1%的微粉秤,搅拌机功率55kW,搅拌轴转速36r/min。输送采用大型柱塞泵,单机能力50m3/h,系统最大承压16MPa,主备切换运行确保连续性。

2.4.2自动化控制与监测系统

充填系统采用分散控制与集中管理模式,用西门子S7-300PLC和触摸屏界面实现远程操作。浓密系统实时监测泥层高度和底流浓度,自动控制加药和排放。制浆系统通过PLC调节原料添加,在线监测料浆参数。输送系统配备压力流量检测仪表,实时监控充填过程。数据采集系统记录运行参数并建立历史数据库。监控中心设置工业控制计算机和大屏显示,实现可视化管理。系统配备分级报警和联锁保护,满足智能化生产需求。

3充填施工技术管理

3.1施工工序优化

充填施工工序优化是提高效率和质量的关键环节。基于某铜矿研究实践,开发了全尾砂膏体充填工艺优化方案。深锥浓密机处理使料浆浓度达72%,屈服应力控制在182.3Pa,确保流动性和结构稳定性的最佳平衡。输送系统采用创新的双回路并联设计,工作压力维持在8~10MPa,有效避免系统堵塞和管道损坏。针对不同功能层位采用差异化配比:承载层使用1:4灰砂比,填充层选用1:8灰砂比,料浆浓度控制在74%~76%。通过高精度微粉秤控制水泥用量,配合AS9020絮凝剂(30.5g/t),保证料浆性能稳定。施工采用分层连续充填工艺,充填层厚度控制在2.5~3.0m,根据料浆凝结特性动态调整层间间歇时间。同时完善设备管理制度,通过规范化管理和自动化控制,实现充填效率提升和成本降低。

3.2过程质量控制

3.2.1料浆性能控制要点

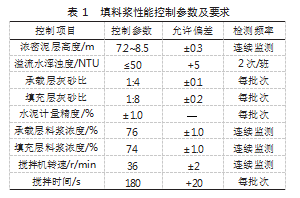

料浆性能控制作为充填质量的基础环节,需严格把控各项工艺参数。浓密系统通过在线监测设备实时控制泥层高度,确保浓缩效果稳定。溢流水浑浊度采用在线浊度计监测,实现水质的动态管理。制浆过程中各项参数标准,如表1所示。

根据表1可知,制备过程建立完善的取样检测制度,每班对料浆性能进行抽检,检测项目涵盖浓度、流动度和凝结时间。检测数据通过在线系统实时上传至中控室,形成质量控制数据库,实现全过程质量追溯。关键参数异常时系统自动报警,确保料浆性能持续稳定。

3.2.2充填工艺过程管控

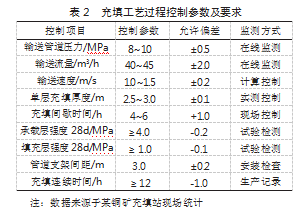

充填工艺过程管控需围绕输送和充填两个关键环节建立完整的监测体系。输送系统采用在线监控设备实时记录工艺参数,充填过程严格执行分层充填制度。各项工艺参数,如表2所示。

根据表2数据可知,工艺过程控制采用分级管理模式,建立健全巡检制度。管道系统每班进行全面检查,重点关注管道连接处密封性和支架固定情况。充填过程中严格控制充填层厚和充填速度,确保充填体质量。间歇时间根据料浆初凝时间确定,避免分层界面形成软弱面。定期开展充填体强度检测,承载层和填充层强度必须达到设计要求。采用数字化管理平台记录工艺参数,实现过程数据可追溯。

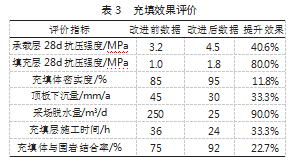

3.3充填效果评价

充填效果评价采用多项指标综合分析方法。充填体性能评价包括强度发展、密实度和均匀性测试,通过回转钻机取芯获取试样,评价充填体强度分布,如表3所示。顶板稳定性监测采用多点位移计,分析围岩变形规律。地表沉降观测采用水准测量方法,定期进行沉降量测定。实践表明,全尾砂膏体充填工艺使充填体28天抗压强度显著提高,承载层达到4.0~4.5MPa,填充层达到1.4~1.8MPa。充填体与围岩结合良好,有效控制了顶板下沉,地表年沉降量控制在30mm以内。采场充填后脱水量减少90%以上,改善了工作环境。

3.4安全保障措施

安全保障措施覆盖充填系统全过程安全管理。浓密系统设置自动化监控装置,实时监测浓度、液位等参数,溢流水处理设施运行稳定。输送系统采用耐磨管道,管道支架固定牢固,定期检查管道磨损情况。充填作业区域设置安全警示标志,制定应急预案,配备充填管道堵塞和泄漏处理设备[5]。通风系统保持正常运行,确保充填工作面空气质量。建立设备巡检制度,关键设备配备备用件,及时排除设备隐患。制定安全操作规程,定期开展安全培训和应急演练,提高操作人员安全意识和应急处置能力。完善安全监督检查机制,发现问题及时整改,形成闭环管理。通过系统的安全保障措施,确保充填作业安全稳定进行。

4结语

研究通过理论分析与工程实践相结合,系统研究了地下金属矿山充填采矿技术。研究表明,膏体充填工艺在实践中展现出显著优势,其料浆屈服应力达182.3Pa时表现出最佳流变性能。研究成果显示,建立系统的工艺参数优化方法和全过程质量控制体系,对提高充填采矿技术水平、保障矿山安全生产具有重要的工程应用价值。

参考文献

[1]徐秀华.金属非金属地下矿山隐蔽致灾因素的普查分析[J].能源与环境,2024(6):61-63.

[2]张兴旺.充填采矿法在铜矿的运用实践探索[J].世界有色金属,2024(21):196-198.

[3]李炜强,王锡勇.地下金属矿山采矿技术进展及研究方向[J].冶金与材料,2024,44(10):175-177.

[4]张齐盛.关于地下金属矿山充填采矿技术的研究[J].冶金与材料,2024,44(9):154-156.

[5]蒲世海.地下金属矿山充填采矿技术安全分析[J].世界有色金属,2024(6):85-87.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/82531.html