摘要:充填技术在矿山开采中具有十分重要的支撑功能,可有效提高资源利用效率,确保矿山资源的开采安全。文章基于地下金属矿山开采基本要求,结合实际开采条件,研究地下开采进路充填采矿技术,建立有限元模型,分析岩石力学和充填体实际情况,模拟具体充填采矿操作过程,总结受力规律,确定开采面积,并通过爆破参数优化,确保工艺质量参数符合要求,满足采矿进路合理性的要求。

关键词:地下金属矿山,充填采矿技术,充填控制,结构参数

地下金属矿山地质勘查无法真实、全面反映矿床开采条件,断裂产生对矿体开采影响较大,容易产生顶板垮塌行为,作业安全系数较低,开采难度较大。矿区深度增加时压力会加大,危险性更高。使用传统浅孔留矿施工方法,难以确保施工质量。而利用充填技术,则能够减少垮塌概率、减少损失。因此,文章针对金属矿山填充技术进行研究,具有重要的意义。

1案例概述

某地下矿山深度在600m以下,山体内存在破碎带,部分岩体呈现出石化状态,整体岩体的强度较低。开采期间出现围岩垮塌情况,开采安全性能低。因此,为了减少环境影响,提高作业安全性,采用充填法回采。充填采矿技术应用增强了地应力的集中程度,将空区充满后使得岩层的移动范围得以控制,确保了井下开采安全性[1]。

2充填材料选择及输送性能分析

2.1材料类型

充填材料选择核心是确保金属矿山开采安全性的关键。可用于矿山开采充填材料类型较多,不同工艺下的充填材料制备、填充方式差异较大,但目前大都使用惰性材料,其中包括尾砂、自然砂等。本工艺使用尾砂作为填充料,对浓度要求较高。按照要求,粒径小于27μm的粒子填充时容易离析,需增加填充浆液浓度。浓度的控制是尾砂胶结填充技术应用的关键,在保障流动性的前提下,充填浆液的浓度越高,表明稳固性效果越好,且能够减少泌水、充填排水的费用,但尾砂充填料的浓度与流动性大都呈反比例关系,浓度较大也会造成管道磨损,压力增加。

2.2材料试验

2.2.1粒度

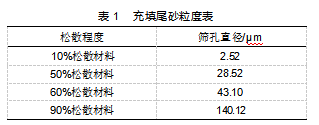

为确保金属矿山充填材料的质量符合要求,应优化充填料配比和浆液输送参数。首先,采用材料试验的方法,测定具体的材料性能。其中,影响充填材料性能、质量的因素包括比重、松散度、孔隙率、压实度等。其次,采用试验方案,测定材料的组分,测定成分中是否含有影响充填质量的成分,该过程主要使用等离子体发射光谱仪等设备。测定结果显示,填充区域内的S含量比例为2.85%,因此,进行长达2个月的强度测试,验证成分对充填工艺产生的影响,结果表明影响较小。但使用充填工艺时,需要考虑到排水对充填采矿工艺产生的影响,合理确定尾砂的粒径,控制充填体的强度,确保充填颗粒在矿山内部的均匀程度[2]。材料的粒度控制上,使用激光衍射粒度分析仪,使用筛分法确定具体的粒度,具体粒度参数如表1所示。

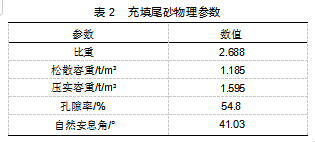

充填的尾砂350μm颗粒占总体充填材料整体比例的49%左右,按照材料的实际分类标准,使用的材料颗粒均匀度系数为16.8,大于标准的5。但使用材料时,颗粒粒径差别大,颗粒之间也会相互挤压,充填体密实,充填加入凝胶剂,会使得充填体的强度增强。本案例使用的尾砂材料属于易沉降的材料,具体物理参数情况如表2所示。

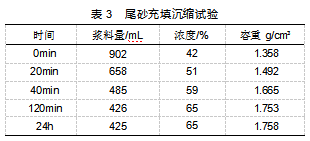

2.2.2浓缩

试验充填全尾砂,注入胶结物后的浓缩程度,使用底流浆材料作为试验的主要依据,观察沉降的变化。整个沉降过程可分为沉降、挤压两个阶段,处于沉降阶段的充填材料呈现松散的状态,沉降完成后密实度增加,充填材料相互挤压。沉降速度则会受到充填物料颗粒度的影响,颗粒的密度越大,则沉降的速度越快,如若存在悬浮情况,则填充体的强度无法满足充填采矿的基本要求。试验全尾砂作为充填材料时,设计试验,观察全尾砂在量筒内的变化情况,试验使用全尾砂500g、水700g,控制初始浓度为40%,容重为1.28g/cm3。具体试验结果如表3所示。

试验结果表明,尾砂充填试验期间,尾砂处于分级的状态,充填尾砂颗粒较大快速下沉,部分颗粒较小的尾砂呈现出下降的状态,可肉眼观测的沉降时间持续在1h左右,达到6h左右,完成沉降过程,最大沉降浓度在60%左右,具有良好的沉降功能,将其应用到地下金属矿山填充中,能够快速沉降、固结[3]。

2.2.3凝结

在对地下矿山进行充填的同时,需要添加一定量的胶凝剂,主要起到固定充填料浆的作用。使用的凝结材料为水泥砂浆,凝结时间会受到水泥的影响。水泥添加后,凝结过程包括初凝、终凝两个过程,初凝之前充填材料会产生流动性,时间过长,会影响到充填的质量,时间过短,则在压力下会影响到充填的进度和效果,管路输送会发生堵塞、爆管情况。因此,需要严格控制充填料的凝结时间。经过试验后,确定最佳的灰砂比,灰砂比为1:6,重量浓度为70%,初凝时间在13h左右,终凝时间在24h左右,时间间隔在11h左右。增加充填料的浓度后,凝结时间也会减少。添加水泥的灰砂比增加后,凝结时间会相应减少。

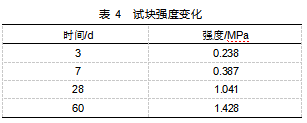

2.2.4抗压强度

充填料凝结使用强度等级为C32.5的水泥材料,使用标准试块进行试验,制作7cm的标准试块,注入模具之中,控制其沉降程度。试块拆模时间控制在24h以上,在湿度为95%环境内养护,温度控制在20℃左右。观察在60d内试块的强度变化情况,具体抗压强度结果如表4所示。

充填期间,在保障试块强度的基础上,观察浓度变化对强度所产生的影响。浓度越高,则试块的强度越高,起到的充填支撑效果越好,采矿的安全性得到保障[4]。

2.3输送性能

2.3.1坍落度测定

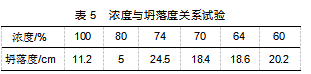

充填采矿技术应用过程中,为了确保充填输送过程的安全性和稳定性,避免充填期间出现堵塞、坍塌等问题,验证充填输送性能,采用自流输送试验的方法。试验期间,管道内流动的粒径过大,会造成摩擦和流动阻力增加,沉降困难。在地下金属矿山环境下,粒径在20μm以下,则不会沉降,甚至会起到管壁润滑作用,增强输送效果。粒径较大,则会造成管壁磨损验证,投入使用的尾砂材料粒径在20μm以下的此阿里,浓度远远低于15%,充填坍落度程度如何,需要进一步验证。特定条件下,浆液浓度和充填效率之间会呈现出正比例关系,同时考虑到管道的压力和流动性问题,试验对比不同重量浓度下的坍落度变化情况,具体如表5所示。

试验结果表明,浆料在一定浓度下,坍落度呈现出不同的变化状态,在60%的浓度下,呈现出摊开的状态。浆料浓度的增加,会降低坍落度。因此,确定最佳的充填浆料浓度为64%~70%,则对应的坍落度在18cm左右,能够确保填充效果良好[5]。

2.3.2输送试验

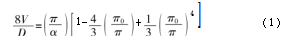

充填浆料中,坍落度在20cm以上,且粒径在20um以下,充填浆料的流变性会比较差。试验充填材料在管道内的输送情况,管道的型号为L型,根据牛顿流体的性质设置流变参数,充填浆液的屈服剪切应力为π,黏性系数为α,测定两个系数,能够计算浆料在管道内的实际变化情况,判断管道是否对充填过程产生影响。利用宾汉流体方程,计算流速情况,具体公式如下:

式中:V为填充速度,D为充填采矿的管道直径,π和π0分别为屈服剪切应力和管壁剪切应力,α为粘性系数。输送过程中,遵循能量守恒定量,确定浆液压力和进料压力,计算出口压力损失情况。具体公式如下:

式中:P为出口压力,r为容重,D为管道直径,V为流速,g为管道自重力,π为剪切应力。

2.4充填流程

根据试验结果,确定具体的充填采矿工艺流程。按照工艺系统,将其分为材料供应、水泥供应、调浓水供应、浆料制备输送等流程。为便于充填采矿,控制浆液浓缩质量分数为45%,为控制充填质量,确保充填期间的连续性,配置立式砂仓,具备交替充填、储存尾砂的功能。尾砂能够经由系统泵入到砂仓中,产生冲击力影响砂浆的沉降效果,采用安装缓冲装置的方式,进行排水、溢流,确保最佳的沉降效果。沉降后剩余水分会排出,随后造浆液。浆液使用压气制造方法,内置高压气喷嘴,开启后利用气体搅拌功能造浆,确保浆液充分混合[6]。

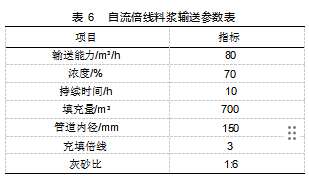

充填浆液制备需要投入大量水,需要使用高压水枪冲洗。因此,建立高位水池,利用水泵引水,实现高压冲洗的功能。浆料制备则在搅拌机内进行,搅拌机设备运转经过普通和活化搅拌两个过程,在搅拌稳定且流动性良好后,在下料口内进行浆液填充。整个过程中,物料处于不断变化的状态,因此,填充浆料口位置压力亦如此,管道内的流速、流量也发生改变,为确保浓度良好,整个浆料制备过程稳定,采用自动化填充注浆技术,监控整个充填的基本流程,具体自动化输送指标,如表6所示。

3地下金属矿山充填采矿法技术应用

3.1充填采矿技术工艺

文章中地下金属矿属于铜矿,根据现有的开采条件,地下开采深度达到600m以上。在众多填充采矿工艺中,使用分段、分层的充填工艺,能够确保采矿过程中的安全性。预先在中段位置布置节点,进行采矿现场试验。整个地下矿区内,存在矿体包括Pb-3、CuII等,矿体与岩石渐变过渡。整个矿区内最上层位置存在条带状石英岩,下盘位置存在石英岩,整体断层呈现出南北走向,且连续性较高。矿体由东向西延展,整体形态良好,倾斜角度为60°。中段位置存在厚度为5cm左右的夹石,矿体最厚区域达到50m以上,存在3个小分支,一个小矿体,厚度约为10cm。整个矿区内的矿藏25万吨以上,地质的品位达到1.4%左右。在水平方向布置运输岗和线穿脉,地下位置采用底扩方案,靶道高度为1.5m左右,完成布设后进行充填调试。

3.2填充效果分析

观察充填效果,判断充填采光工艺应用的质量。试验区内的充填体完成共计耗费3d时间,铲车运行并没有形成痕迹,虽然局部位置出现铲运机与充填体相互影响的情况,但整个充填体的强度良好,满足实际应用的基本要求。对充填体强度进行验证,充填体的强度满足设计值,能够满足开采的基本要求。

利用对上向水平填充采矿工艺,试验工艺在实际应用过程中的效果,设计具体的工艺方案。试验过程中,充填方案满足高效采矿的基本要求,充填体的强度略高于设计值,虽然检验结果中尾砂中存在少量使用的油,但能够满足本地下金属矿山开采的基本要求。

4结论

综上所述,地下金属矿山充填技术应用效果良好,使用全尾砂胶结充填材料,经过配比优化和实验后,充填材料能够满足矿山稳定性采集要求,减少地下矿山岩层高压产生的危害,提高了矿产资源的开发利用效率。使用期间,充填浆质量浓度在70%左右,使用科学排水方案后有效减少了凝胶剂离析问题,避免对环境的破坏。

参考文献

[1]郭玉杰.金属非金属矿山采矿工程中充填采矿技术的有效运用[J].中国金属通报,2024(2):43-45.

[2]飘凡.试析充填采矿技术在金属非金属矿山采矿工程中的应用[J].中国金属通报,2024(1):20-22.

[3]吴春烨.充填采矿技术在金属非金属矿山采矿工程中的应用策略研究[J].山西冶金,2023,46(10):102-104.

[4]闫会风.采矿工程中条带膏体充填采矿技术的应用探讨[J].当代化工研究,2023(14):92-94.

[5]刘玉,刘洋.充填采矿技术在金属非金属矿山采矿工程中运用分析[J].中国金属通报,2023(3):22-24.

[6]李冬萍,张浩强.金矿破碎矿体高分段嗣后充填采矿技术优化研究[J].金属矿山,2021(12):102-105.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/80042.html