摘要:随着露天采矿技术的发展,如何提升金属矿剥离效率成为研究的重点之一。文章聚焦于两种主流的采矿工艺--露天爆破与机械挖掘。通过模拟试验,比较其在相同地质条件下的剥离效率。研究结果表明,工艺选择对剥离效率有显著影响,且受到地质条件和操作参数的共同作用。通过优化爆破参数和提高机械挖掘的操作效率,可以显著提升剥离效率。研究成果不仅有助于指导实际采矿活动中的工艺选择,还为后续相关技术的研发提供理论依据。

关键词:露天采矿,剥离效率,采矿工艺,爆破方法

露天采矿作为矿产资源开发中最常见的一种方式,其生产效率直接影响着矿产资源的开发成本和经济效益。尤其是金属矿的开采,由于其赋存特性和硬度大,对采矿工艺的选择提出了更高的要求。工艺方法的优劣往往决定了开采成本、安全生产的可持续性,以及环境保护的效果。在当前资源日益紧张和环保要求日益严格的背景下,提高剥离效率,减少能耗和环境破坏,已成为业界迫切需要解决的问题。文章通过分析和比较露天爆破与机械挖掘这两种不同的采矿工艺在实际操作中的剥离效率,旨在为矿业实践提供更为高效、环保的工艺选择建议。

1采矿工艺概述

1.1露天爆破技术

露天爆破技术是露天采矿中用于破碎岩石、实现矿物资源快速剥离的主要技术手段。该方法主要依靠在预定的岩石中设置炸药并进行定向爆破,通过爆炸波的能量传递,使岩石发生破裂并分离出矿物。常见的爆破方法包括控制爆破和预裂爆破。控制爆破旨在减少爆破时对周围环境的影响,精确控制爆破区域的岩石破碎程度和抛掷范围;预裂爆破则用于形成自由面,减少无效破碎,优化岩石的破碎效果,使其更适合机械装载与运输。

爆破参数的优化是提高爆破效率和降低成本的关键。主要参数包括炸药种类、装药量、孔径、孔深、排列间距及起爆顺序等。选择合适的炸药种类(如ANFO、乳化炸药等)对爆破效果有显著影响,不同类型的炸药其能量释放速率和作用范围不同[1]。装药量和孔径的优化应基于岩石的硬度和裂隙状况,通过计算确定最佳装药量以达到最佳破碎效果。孔深和排列间距则需考虑到爆破后的破碎块度及其对后续挖掘作业的影响。起爆顺序的优化可以通过使用电子雷管和精确的延时设计来实现,以控制爆炸波的传播方向和相互作用,减少过度破碎和控制飞石现象。

1.2机械挖掘技术

机械挖掘在露天矿山中主要使用的设备包括挖掘机、推土机、装载机和铲运机等。这些设备在矿山的不同作业阶段承担不同的作业任务。例如,挖掘机通常用于挖掘和装载作业,推土机用于清理和平整爆破后的场地,装载机则用于大量的土石方装载与运输。每种机械的选择都需基于其作业效率和适应特定矿场条件的能力进行。

挖掘效率的高低直接影响到露天矿山的整体运营成本和生产进度。提升挖掘效率需考虑机械的操作性能、作业环境和维护保养等因素。操作性能包括机械的功率、操作速度和装载容量,这些都需与作业场地的具体条件(如岩石硬度、场地平整度等)相匹配。此外,机械的维护保养也是影响效率的重要因素,定期的维护不仅可以保证机械设备的正常运行,减少故障时间,还可以延长设备的使用寿命。通过实时监控和数据分析,矿山管理者可以对设备的工作状态进行实时监控,及时调整作业策略,优化作业计划,从而实现挖掘效率的最大化[2]。

2剥离效率影响因素分析

2.1地质条件的影响

矿体硬度对剥离效率具有直接且显著的影响。硬度较高的矿体需要更多的能量来进行破碎,这直接关系到爆破和机械挖掘的选择和效率。在实际操作中,硬度较高的矿石常导致爆破不充分,需要重复爆破,增加作业成本和时间。例如,对于莫氏硬度为7以上的矿石,常规爆破方法可能无法一次达到预期的破碎效果,需要调整炸药类型或增加炸药用量。此外,硬矿石对挖掘设备的磨损也更为严重,降低了设备的使用寿命和作业效率。

矿体的赋存状态,包括矿体的倾斜度、折叠情况及其深度,同样对剥离效率产生重要影响。例如,倾斜的矿体可能需要特殊的爆破技术来确保可以有效地分离矿石与废石。倾斜度较大的矿层通常需要更精细的爆破设计,以确保爆破力量能垂直作用于矿层,提高剥离效率。矿体的深度也是一个重要因素,深层矿体需要移除更多的覆盖物质,这不仅增加了开采难度,也大幅提高了成本。矿体的结构复杂性,如断层或裂纹的存在,也会增加剥离的难度,因为这些结构特征会影响爆破波的传播和矿体的断裂模式。

在实际应用中,地质工程师需通过详细的地质勘探获取矿体硬度和赋存状态的数据,并依此数据进行剥离工艺的选择和优化。对于硬度和赋存状态的精确测定,可以采用钻探和岩石力学测试等方法,以获取最准确的地质信息[3]。这些数据的详细分析和应用,能够显著提高采矿效率,降低不必要的成本开销,同时也有助于预测潜在的采矿风险,确保作业的安全性。

2.2工艺参数的影响

在露天采矿中,爆破工艺的参数选择对剥离效率有着直接影响。关键参数包括装药量、孔径、孔深、排列间距、起爆顺序等。这些参数共同决定了爆破后的岩石块度、抛掷距离及破碎程度。装药量过大可能导致过度破碎,而装药量不足则可能导致破碎不完全,均会影响挖掘效率。理想的爆破设计应实现最佳的破碎效果与最低的物料处理成本。

装药量Q可以通过公式(1)估算,以实现预期的破碎效果。

Q=k×V×D(1)

式中:k是与矿石硬度相关的系数;V是爆破体积;D是炸药的密度。通过精确计算,可以优化爆破效果,减少次生破碎作业。

孔径和孔深的合理设定能够确保爆炸力能均匀地作用在预定的破碎区域。孔间距和排列间距的优化则可以控制爆破区域的覆盖范围,避免爆破后的不均匀破碎,减少资源浪费。

挖掘设备的性能参数,如功率、挖掘力、斗容量和作业效率,是决定剥离效率的重要因素。高功率和高挖掘力的设备可以在硬质矿体中更有效地进行挖掘作业,减少作业时间。斗容量的大小直接影响每次挖掘的物料量,与设备的作业效率密切相关。

设备参数的选择应考虑到作业环境的具体要求,例如,在岩石硬度较大的环境中,应选择具有高挖掘力的设备。设备的作业效率E可以通过公式(2)计算。

式中:C是每次挖掘的物料容量(斗容);S是每小时的挖掘次数;T是设备的有效作业时间[4]。通过优化这些工艺参数,可以有效提升矿物的剥离效率,降低能耗,减少作业成本,实现采矿过程的经济效益与环境效益的双重优化。

3不同采矿工艺对剥离效率的比较分析

3.1案例研究方法

为深入分析不同采矿工艺对剥离效率的影响,文章采纳案例研究方法,精选了中国西部两个地质特征相似的露天金属矿作为研究对象。这两个矿区分别位于新疆和甘肃,主要开采铅、锌和金矿。新疆的矿场采用传统的露天爆破方法,而甘肃的矿场则采用机械挖掘技术。

新疆矿场的年产量约为495万吨矿石,使用的是炸药进行爆破,以最大化矿石的剥离和处理速度。相比之下,甘肃矿场的年产量略低,为120万吨,但采用机械挖掘技术,侧重于减少环境影响并提高资源的选择性回收。

研究的主要目的是通过对比这两种技术在相似的地质条件下的剥离效率,评估哪种工艺更为有效。因此,设计了一系列评估指标,包括剥离成本、时间效率、资源回收率和环境影响。剥离成本考虑了每吨矿石的直接开采成本,时间效率涉及从剥离到矿石处理的整体用时,资源回收率则评估了从矿石中实际回收的有价金属的比率,环境影响则通过监测爆破和挖掘活动对周边环境造成的破坏程度来衡量。

3.2数据收集与处理

数据收集阶段主要通过以下途径进行,首先从两个矿场获取历史作业数据,这包括矿石产量、剥离量、使用的炸药和燃料数量、设备操作时间等。其次进行现场调研,直接观察并记录不同工艺下的作业流程和可能出现的问题,如设备故障率、作业中断情况等。此外,与矿场工程师和操作人员进行面对面的访谈,收集对工艺效率和操作难度的看法和建议。

收集到的数据通过一系列预处理步骤确保数据的准确性和一致性。这包括数据的清洗(去除异常值和缺失值处理)、数据的归一化(统一量度单位),以及数据的分类(按矿区、按工艺类型)。

3.3分析结果

为深入评估不同采矿工艺对剥离效率的影响,本研究采用了详细的数据分析方法。数据主要来源于两个矿场过去三年的运营记录,包括生产量、剥离成本、操作时间以及资源回收率等。这些数据通过矿场的年度报告和现场管理系统收集得到,并经过验证和预处理以确保分析的准确性。

数据计算方法:剥离成本为总成本与总剥离量的比值;时间效率为总剥离量与总操作时间的比值。资源回收率为实际回收的资源量与理论资源总量的比例。

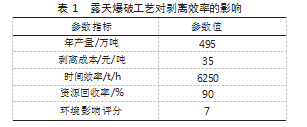

露天爆破工艺(新疆矿场)对剥离效率的影响,如表1所示。

露天爆破工艺在四川矿场展示了较低的剥离成本和较高的时间效率,主要得益于爆破能快速处理大规模的岩石。资源回收率较低,这主要是因为爆破过程中不可避免的资源损失。环境影响评分较高,说明爆破活动对周围环境造成了较大压力。

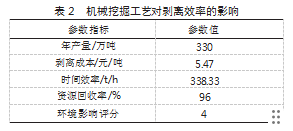

机械挖掘工艺(甘肃矿场)对剥离效率的影响,如表2所示。

机械挖掘工艺在甘肃矿场虽有较高的剥离成本,但展现了更高的资源回收率,这表明机械挖掘能更精确地处理矿物,减少资源浪费[5]。时间效率相对较低,主要由于机械挖掘速度慢于爆破,较低的环境影响评分表明其对环境的扰动较小。

4优化建议

4.1爆破工艺优化建议

在露天爆破工艺中,精确的测量和预计划是确保操作效率和成本控制的关键。利用先进的地质测绘技术,如无人机和激光扫描,可以在爆破前详细评估矿区的地质结构,这有助于优化爆破设计,确保炸药的精准定位和适当用量。根据岩石的物理特性选择合适的炸药和装药方式,可以有效提升爆破效果,减少不必要的重复作业。

使用延时爆破技术还可以优化爆炸波的传播路径,通过精确控制爆破顺序减轻相邻爆破孔的干扰,提高爆破效率和安全性。此外,实施有效的环境保护措施,如设置防尘网和水幕,可以在爆破过程中显著减少对周边环境的影响。而加强对作业人员的安全和技术培训,则能确保能够熟练地应用最新的爆破技术,并在作业中采取足够的安全措施。

4.2机械挖掘工艺优化建议

在机械挖掘方面,更新和维护挖掘设备是提升作业效率的直接方式。投资高效能的挖掘机械,特别是那些配备了先进控制系统的新型机械,不仅能够提高挖掘速度,还可以通过精确操作减少资源浪费。定期的设备维护和即时故障排除同样关键,能够确保设备运行的高效性和降低意外停机的风险。

优化作业流程也是提升效率的有效策略。通过改进作业计划和调度,可以减少机械设备的空转和等待时间,确保作业的连续性和流畅性。此外,提升操作人员的技能和效率是不可忽视的一环,定期的技能培训可以使操作人员更好地掌握设备特性和作业技巧。

将自动化和信息技术集成到挖掘操作中,如使用GPS定位和自动导航系统,不仅能提升作业的精确度,也能减轻操作人员的负担[6]。通过上述措施,不仅可以提升各自工艺的剥离效率,还能在经济和环保之间找到一个更好的平衡点,实现可持续发展的目标。

5结语

通过对比和分析爆破和机械挖掘两种主要的露天采矿工艺,研究提出了针对具体矿场操作环境和目标的实际优化建议。通过实施这些策略,不仅可以显著提升矿场的生产效率和资源回收率,还可以在满足经济效益的同时,减少对环境的负担。这种综合考虑技术性能与环境影响的方法,不仅对矿业企业具有指导意义,也为持续推动采矿技术的创新与发展提供了实践基础。实际操作中,持续的技术优化和环境管理将是推动矿业可持续发展的关键。

参考文献

[1]李根.石灰岩溶剂在金属矿方面的应用[J].世界有色金属,2024(9):37-39.

[2]张乃凡.大型金属露天矿采矿生产成本预测与控制研究[D].西安:西安建筑科技大学,2023.

[3]钟旭东.多金属矿边界品位动态测算与配矿优化技术研究[D].长沙:中南大学,2023.

[4]张静.西和县元滩子铅锌多金属矿地球物理特征及找矿前景浅析[J].世界有色金属,2022(3):64-66.

[5]李龙.葫芦岛市大林子铁多金属矿地质特征及找矿标志[J].有色矿冶,2021,37(6):1-3+6.

[6]白春晖.裕新多金属矿基建剥离优化设计方案研究[J].采矿技术,2021,21(6):21-24.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/82529.html