摘要:并联机器人具有结构紧凑、承载能力大和控制精度高等特点,目前广泛应用于工业生产和科学研究等多个领域。并联钻孔执行器是钻孔机器人的核心部件,可有效提升专用零部件钻孔加工质量和生产效率。以某自动化生产线钻孔机器人为研究对象,分析了钻孔机器人的结构组成,对钻孔机器人的末端执行器进行了优化设计和建模仿真。结合具体使用场景和系统控制要求,对末端并联钻孔执行器进行了运动分析和元件选型配置。使用SolidWorks软件对并联钻孔执行器的动平台、静平台、U型座等主要组成部件进行了数字建模、零件装配和运动仿真,结果显示该系统运行稳定可靠、性能和精度较好,适用于中小批量快速钻孔作业加工,对现阶段工业机器人钻孔加工设备的设计具有一定的借鉴意义。

关键词:并联机器人,并联钻孔执行器,SolidWorks,建模仿真

0引言

机器人作为高科技的代表产物,目前广泛用于工业生产、机械加工、传感检测、人机交互和人工智能等多个领域,是衡量一个国家科技水平和综合实力的重要体现[1]。机器人技术可有效赋能传统装备制造企业转型升级和数智化改造,降低企业生产成本,提高生产效率。作为机器人技术中的一个重要分支,并联机器人主要用在飞行器模拟、多维力矩传感器、并联机床、微操作机器人、空间飞行器对接装置和姿态控制等需要高刚度、高精度和大载荷场合[2]。并联机构由于结构稳定、微动精度高,在线实时计算反解简单等特点,越来越受到国内外学者的密切关注,在并联机器人的结构设计、运动学分析、模型仿真等方面产生了系列成果[3]。采用并联机器人结构设计的自动化钻孔设备在产线上的应用日益丰富,特别是针对一些专用零部件复杂曲面的钻孔加工作业,自动化钻孔设备可提高钻孔加工的精度,进而改善设备构件连接质量[4]。与此同时,应用并联机器人的自动化钻孔设备还具有较好的适应性和灵活性。本文以某自动化产线钻孔机器人为研究对象,结合具体使用场景和系统控制要求,对其末端并联钻孔执行器进行了运动分析和优化设计,对钻孔执行器元件进行了选型配置。使用SolidWorks软件对钻孔执行器动平台、静平台、U型座等主要结构进行实体建模和运动仿真。设计了一种基于并联结构的钻孔执行器,经系统仿真可有效提高钻孔加工效率。

1并联机器人的结构和特点

并联机构主要是指通过两个或以上独立运动链连接动平台和静平台,包含至少两个及以上自由度,以并联方式驱动的闭环运动机构[5]。采用并联机构设计的工业机器人主要由用于安装固定机器人驱动装置、中间轴和顶部机构的固定平台;安装末端执行器,连接从动臂,悬挂负载的运动平台;在驱动装置的作用下,可实现高速运动的主动臂等几部分组成。按照并联机构的自由度,常见的并联器人可分为2自由度、3自由度和6自由度等。其中,3自由度和6自由度并联机器人在自动生产线钻孔、装配和搬运等实际生产环节应用较多[6]。

并联机器人具有结构紧凑、控制精度高、承载能力大等特点。并联机器人的核心零部件有控制器、传感器和减速器等[7]。并联机器人常用的控制器有PLC、单片机和工控机。通过使用光电、视觉和力等各类传感器实现精准定位和快速控制[8]。并联机器人可采用直流电机、步进电机和伺服电机等驱动装置,根据控制器发出的指令实现机器人姿态和位置的准确控制。为保证并联机器人的高速运行,减速器主要采用行星减速器,部分生产厂家辅以RV和谐波减速器,在一定程度上提高了并联工业机器人传动系统的控制精度。现阶段,随着技术研究和生产实践的不断深入,并联机器人可作为串联机器人的补充,扩大了机器人技术在生产、科研和生活中的应用范围[9]。

2并联钻孔执行器的组成和运动

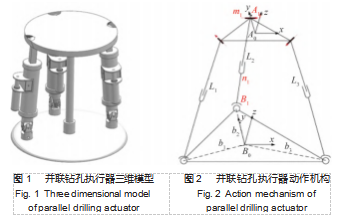

工业机器人可通过安装不同的末端执行器完成如装配、搬运、焊接、码垛和钻孔等不同工作任务[10]。传统钻床在加工过程中容易产生钻孔精度差、钻孔步骤复杂、钻孔效率低下等问题,采用并联机构的钻孔执行器是提高专用零部件钻孔效率的重要途径。作为柔性制造系统的重要组成部分,机器人钻孔系统一般采用机器人动作,工件固定的方式,将钻孔执行器安装在固定工业机器人或轨道机器人本体上,结合各类传感器的检测及标定完成钻孔加工[11]。钻孔末端执行器是钻孔机器人进行加工的主要部件,其功能和结构将直接影响钻孔的质量和效率,本次设计的3自由度并联钻孔执行器结构如图1所示。各厂家设计生产的并联钻孔执行器结构不尽相同,但都具备钻孔单元、法向测量和压紧单元这几个主要功能,可实现钻孔的主轴进给和旋转,利用算法和传感器测量数据,获得钻头的误差偏移并进行校正,在生产过程中根据控制要求完成钻孔加工。

2.1结构和功能

设计的并联钻孔机器人以IRB1200机器人为本体,末端钻孔执行器选用强度大、质量轻的ZL201型铝合金制造。末端执行器主要由传感检测模块、调姿压紧模块和主轴进给模块等几部分组成,通过固定法兰与机器人本体连接。采用S7-1200PLC作为控制器,钻孔加工过程中,由伺服电机、行星减速器、连轴器和丝杠等组成主轴进给模块,驱动机器人本体完成操作空间内的快速移动,并联末端执行器完成钻孔刀具的精确姿态调整。

在综合考虑结构成本、电机功率、钻孔加工精度的前提下,选择IMB40型伺服电机驱动,其位置精度0.02 mm,闭环控制精度5μm。该机构通过固定安装在动平台上的传感器检测被加工零件到动平台的距离,选择BWM420型双轴倾角传感器,检测最高精度可达0.01°,数字量输出且抗干扰能力强。通过特定算法计算钻孔点处的法向量,使得钻孔刀具轴线与钻孔法线重合,始终保持钻孔刀具与钻孔点位所在曲面垂直,带动安装在动平台上的压紧机构压紧钻孔点位处的曲面,不断调整平台姿态完成钻孔加工。

2.2运动分析

根据实际加工要求,设计的并联钻孔执行器动作机构有静平台、动平台、安装了球铰接副和旋转副用于连接动静平台的连接杆、提高系统动作冗余和结构刚性的支撑杆等,根据钻孔执行器三维模型得机构简图如图2所示。根据并联结构运动副的不同形式,结合机构正逆运动学分析,采用动平台和静平台中心、球副中心相互对称布局。钻孔执行器静平台固定安装于机器人本体上,静平台坐标系{B0}的原点位于对称中心,x轴与z轴分别平行和垂直于静平台平面,y轴方向符合右手定则。各球副距原点距离为b,支链长度Li(i=1,2,3),方向矢量为ni,绕执行器中心点Bi(i=1,2,3)旋转。安转固接各旋转副的动平台坐标系为{A0},各旋转副与各支链方向垂直,距离坐标系{A0}原点距离为a。该并联机构有3个旋转副和球铰接副,3个驱动气缸,存在两个方向的自由转动和一个方向的自由进给,动作灵活性较高。实际生产中,由控制器发送钻孔动作指令,通过气缸驱动动平台姿态调整变换,带动钻孔刀具轴向进给加工,结合传感器反馈信号调整主轴转速、进给速度和钻孔深度等参数。同时,可通过压紧模块调节驱动臂铰链的伸缩长度保持动平台姿态不发生较大变化,实现专用零部件曲面的稳定高效钻孔。

3并联钻孔执行器的建模和仿真

并联钻孔执行器在完成机构设计和运动分析后,为保证钻孔机构设计的合理性,钻孔运动轨迹符合设计要求,需要对执行器进行数字建模和运动仿真[12]。常用的工业机器人仿真软件有Robot Studio、DELMIA、CAE、UG、SolidWorks等。通过软件仿真,完成机器人虚拟场景的布局和零部件的装配,优化机器人控制系统设计和程序调试。SolidWorks软件作为一款操作便捷、组件众多的三维设计软件,可提供不同的设计方案,在建模过程中减少设计误差,为用户产品数字化设计和加工过程提供可靠验证方法,适用设计和修改复杂结构的产品,可极大提高产品建模过程的可操作性[13]。SolidWorks软件在建模过程中,允许Windows风格的模型编辑操作,修改过程可避免约束性,编辑完成后的零件设计、装备设计和工程图等随之发生变化[14]。还可导入STL模型文件自动生成特征命令,以此实现逆向建模的功能。仿真分析已成为机器人结构设计验证的主要方法,本次设计选用Solid⁃Works软件完成钻孔执行器的数字建模和运动仿真。

3.1数字建模

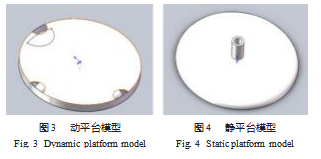

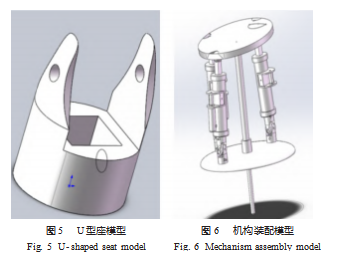

并联钻孔执行器的主要零部件建模包括动平台、静平台、U型座和零部件装配,下面对其建模过程作以简要说明。在SolidWorks软件环境下,动平台建模需先绘制轮廓,然后拉伸获得实体。使用阵列并利用放样切除实体,之后利用旋转功能绘制连接部分并阵列,得到动平台模型如图3所示。静平台建模与动平台建模过程相似,绘制静平台轮廓,然后旋转实体,完成连接部分阵列,得到静平台模型如图4所示。U型座建模过程中,在拉伸切除实体后还需绘制通槽,对U型座侧面轮廓建模,利用左右镜像绘制连接孔,U型座模型如图5所示。在并联钻孔执行器主要构件建模完成后,就可对其进行整体装配。在SolidWorks软件中新建装配文件,将静平台导入工作空间,导入U型座分别放置于静平台,随后安装推杆和钻孔驱动机构,为了保证精度要求,可通过装配约束来限制不同零件的相对位置,最后导入动平台,零部件装配如图6所示。

3.2运动仿真

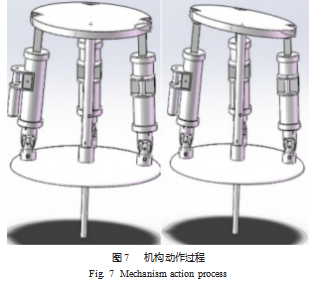

使用SolidWorks软件进行运动仿真,通常包括以下步骤,首先需要创建进行运动仿真的装配体,确保零件之间约束关系正确。其次利用软件中的运动模块定义零件间的相对运动,为零部件添加如平移、旋转、角度约束等运动关系。然后设置仿真参数和条件,在软件装配体环境中选择运动仿真命令,可根据软件向导逐步设置各仿真参数,结合机构的运动类型定义仿真条件。最后对机构进行运动仿真,在仿真完成对结果进行分析,评估机构动作是否符合设计要求。在并联钻孔执行器的仿真过程中,完成钻孔执行器的实体造型,设置各模块仿真参数后,就可对该钻孔执行器的在给定驱动力下的动作姿态进行仿真分析[15]。下面对并联钻孔执行器连接杆动作仿真作以简要说明。在SolidWorks软件的仿真环境下,对电机进行参数设置,确定连接杆运动方向,设定运动时间,即可仿真机构动作过程。连接杆动作过程如图7所示,在给定仿真参数和条件下,连接杆上的活动杆可良好伸出和缩回,结合仿真结果分析,该机构动作符合设计要求。

4结束语

并联钻孔执行器在结构设计时,需综合考虑钻孔任务的要求、钻孔材料、设备成本和性能等因素,选择合适的组件和驱动装置。在模型建立和运动仿真时,要注重模型布局的合理性、数据显示的直观性和人机界面的友好性。在实际生产加工时,需合理调整控制系统的主轴转速、进给速度、振动控制等各项参数,提高钻孔效率和质量。本文以某产线上钻孔机器人为研究对象,结合加工要求对其末端并联钻孔执行器进行了设备选型和优化设计。使用SolidWorks软件对钻孔执行器的主要零部件进行数字建模、零件装配和运动仿真,结果显示该系统运行稳定可靠,符合控制要求。该并联钻孔执行器性能和精度较好,适用于中小批量的快速钻孔作业加工,可为并联钻孔执行器的结构设计和运动仿真提供一定参考方法。

参考文献:

[1]党仁俊,李*虎,钱泓宇,等.基于机器人的自动化检测技术在航空制造中的应用进展[J].航空制造技术,2024,67(5):66-81.DANG R J,LI Z H,QIAN H Y,et al.Application of robot-based automated inspection technology in aviation manufacturing[J].Aeronautical Manufacturing Technology,2024,67(5):66-81.

[2]薛家兴,艾瑞蕤,乔凤吉.机器人自动钻孔系统的设计[J].装备机械,2023(4):38-41.

XUE J X,AI R R,QIAO F J.Design of automatic robot drilling system[J].The Magazine on Equipment Machinery,2023(4):38-41.

[3]刘红军,王菁,王淏,等.基于改进并联机构的钻孔末端执行器特性分析[J].工具技术,2022,56(9):92-97.

LIU H J,WANG J,WANG H,et al.Vibration analysis of three degree of freedom drilling end effector with elastic constraints[J].Tool Engineering,2022,56(9):92-97.

[4]荆学东,方义圣,崔贤亮.基于对偶四元数法的Stewart平台运动学研究[J].应用技术学报,2024,24(1):72-76.

JING X D,FANG Y S,CUI X L.Kinematic study of Stewart plat⁃form based on dual quaternion method[J].Journal of Technology,2024,24(1):72-76.

[5]王帅.基于3-SPR型并联机构机器人曲面制孔末端执行器动力学与控制[D].兰州:兰州理工大学,2017.

[6]倪奕,俞建峰,蒋毅,等.基于多目标遗传算法的电梯井道钻孔机器人轨迹规划[J].机械与电子,2023,41(11):49-56.

NI Y,YU J F,JIANG Y,et al.Trajectory planning of drilling ro⁃bot for elevator shaft based on multi-objective genetic algorithm[J].Machinery&Electronics,2023,41(11):49-56.

[7]许敏,邵向阳.伸缩式钻孔机器人动力学模型及仿真分析研究[J].机械设计与制造,2024(8):333-338.

XU M,SHAO X Y.Dynamic model and simulation analysis of telescopic drilling robot[J].Machinery Design&Manufacture,2024(8):333-338.

[8]曹金龙.1PT+3TPS型并联运动平台智能控制系统的设计与实现[D].成都:电子科技大学,2018.

[9]芮聪.四轴并联机器人的控制系统研究与设计[D].无锡:江南大学,2023.

[10]曹锦江,黄家才,陈道庆.面向机械加工的智能制造生产线控制设计与实现[J].制造业自动化,2023,45(7):70-74.

CAO J J,HUANG J C,CHEN D Q.Design and implementation of intelligent manufacturing production line control for machin⁃ing[J].Manufacturing Automation,2023,45(7):70-74.

[11]邹云夫.并联钻床的智能调姿方法和示教再现轨迹优化技术的研究[D].成都:电子科技大学,2020.

[12]卢钢.飞机壁板制孔工艺过程仿真及分析[D].南昌:南昌航空大学,2020.

[13]王慧.混联式自动钻铆机运动轨迹规划研究[D].南京:南京航空航天大学,2019.

[14]张冬冬,韩雪.基于刚柔耦合的PCB钻床下钻机构的振动分析与研究[J].机床与液压,2024,52(6):7-12.

ZHANG D D,HAN X.Vibration analysis and research of pcb drilling down mechanism based on rigid flexible coupling[J].Machine Tool&Hydraulics,2024,52(6):7-12.

[15]杨贤文.一种快速卸钻头装置的创新设计[J].集成电路应用,2022,39(3):188-189.

YANG X W.Study on innovative design of a quick bit unload⁃ing device[J].Application of IC,2022,39(3):188-189.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/82473.html