摘要:2023年4月广西钢铁烧结余热发电项目正式投产,2023年发电量1.4亿kW·h,日均发电量60万kW·h左右,创造了相当可观的经济效益。但本烧结余热发电项目设计装机容量30MW,设计年发电量1.9亿kW·h,目前发电情况与设计产能还有一定差距,仅达设计产能的73.68%。文章结合烧结回收系统运行情况与设计进行对比,分析了影响烧结余热回收效能的因素,系统漏风、漏水处理、凝汽器结垢等技改手段和加强烧结终点控制、循环风机优化调节等生产操作调节手段相结合,探讨了提高烧结余热回收效能的方向。

关键词:烧结,余热回收,发电,效能

在钢铁冶炼生产行业,烧结工序能耗约占冶金总能耗的10%~12%咱1暂,其中近一半的热量是被废气带走。烧结热废气主要由两部分组成,一部分是由主抽风机抽走的烧结反应过程中综合温度在150℃左右的热废气,其各风箱废气温度按照烧结反应时间增加逐步上升,烧结终点时废气温度更是可达到500℃左右;一部分是由环冷机鼓风排出的热废气,各冷却段温度随环冷台车移动逐步降低,环冷Ⅰ段废气温度可达520℃左右,环冷Ⅴ段废气温度也有80℃左右。针对这两部分的热废气展开余能回收,烧结工序采用了2台卧式、自然循环、内置式单压系统大烟道余热锅炉+2台立式、自然循环、单压环冷机余热锅炉+1座30MV单缸、单轴、冲动凝汽式汽轮机,创造了相当可观的经济效益,但产量较设计和测算偏低。文章结合某钢厂余热回收项目生产运行实绩,分析其影响因素,提出优化改进措施,提高烧结余热回收效能。

1烧结余热回收系统概况

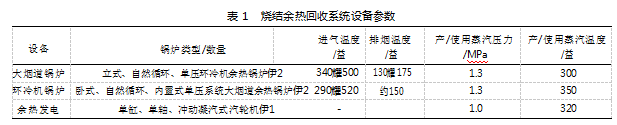

烧结余热回收系统共设置4台余热锅炉+1台余热发电机组,2台立式、自然循环、单压环冷机余热锅炉,2台卧式、自然循环、内置式单压系统大烟道余热锅炉,1台单缸、单轴、冲动凝汽式汽轮机。2台环冷机余热锅炉配套2台高压循环风机,锅炉配套相应的附属系统和设备,如表1所示。

2台烧结机大烟道锅炉的换热单元布置在烧结机大烟道倒数3~4个风箱的空隙位置,过热器布置在倒数第1个风箱后,蒸发器及省煤器依次布置在风箱之间;来自除盐水母管的补水送入大烟道高压除氧器内,除氧后150℃的给水经大烟道给水泵送入两侧大烟道省煤器中,将给水进一步加热后,将两侧大烟道给水汇总送至大烟道余热锅炉锅筒内,锅筒内的水由汽水密度差在两侧烟道倒数2/3个风箱后的蒸发器内进行自然循环,锅筒产出的合格的饱和蒸汽送至过热器内进行过热,产生合格的过热蒸汽咱2暂。

2台环冷机余热锅炉是利用环冷机鼓风冷却高温烧结矿产生的废气产生蒸汽。具体流程是将环冷机前段(高温段)的废气送入余热锅炉入口与锅炉给水换热。在环冷机余热锅炉水预热器内,利用锅炉尾部的低温废气加热从除盐水母管来的除盐水,除盐水经加热后进入余热锅炉自带的除氧器除氧,除氧后的低压给水经由环冷机锅炉给水泵,输送至余热锅炉的省煤器中,被省煤器加热的给水送入锅筒内,经二段蒸汽蒸发器与高温废气换热后在锅筒形成蒸汽,蒸汽再与锅炉入口处的温度较高的废气换热后产生过热蒸汽。余热锅炉出口排气温度小于150℃,为进一步利用这部分废热,采用循环风机将废气送回环冷机鼓风机出口风箱内,进行循环利用,以提高废热利用的效率。

汽轮机主要由汽轮机本体、凝结水泵、凝汽器和循环水泵等部分组成咱3暂。2台烧结机大烟道锅炉产生蒸汽和2台环冷机余热锅炉产生蒸汽在联箱汇总混合,一部分外供厂区蒸汽主管,一部分用于汽轮机余热发电。蒸汽进入汽轮内膨胀做功产生电力。蒸汽做完功后,除小部分轴封漏气之外,全部进入凝汽器凝结成水,随后经凝结水泵送回锅炉。

2烧结余热回收系统运行情况

烧结余热回收系统运行实际情况与设计有一定的差异,如表2所示。由表2可知,大烟道锅炉方面,烟气温度均大于设计温度,但蒸汽产量比设计产量低6~8t/h,为设计产能的72.73%;环冷锅炉方面,环冷一段温度有高有低,基本符合设计,环冷二段温度实际比设计偏低,达不到设计要求,蒸汽产量比设计产量低35~37t/h,仅到设计产能的56.8%;汽轮机方面,进汽压力、温度均比设计要求偏低,实际功率为设计功率的80%,实际产能为设计产能的73.68%。

由表2可见,差异最大的在于环冷锅炉系统,特别是需要提高环冷一段、二段温度以达到设计要求。

3影响余热回收效能的因素

3.1烧结生产稳定运行

如果烧结生产出现故障,减料生产或者停机,将会导致废气温度降低、失去热量来源,从而导致余热回收效能降低。2023年烧结停机77次,共2013.39h,日历作业率仅达86.55%。故此烧结按照“精心备料、减少漏风、稳定水碳、厚料低碳、低温点火、铺平烧透、烧好返矿”二十八字方针操作生产咱4暂,设备维护按照“调整、坚固、清扫、加油”八字方针,保持设备的良好运行状态,确保生产线的稳定和高效,是非常有必要的。

3.2烧结终点的控制

由表2可知,大烟道锅炉系统烟气温度满足设计要求,而环冷锅炉系统烟气温度未达到设计要求。烧结终点的控制,影响到烧结矿倒入环冷机时的初始显热。如果烧结终点提前,烧结矿提前降温,将导致进入环冷机的烧结矿温度偏低;如果烧结终点滞后,烧结矿未在烧结机上烧结完全,将在环冷机内反应,产生高温“红矿”,严重影响设备使用寿命。而为了降低温度,避免造成皮带烫伤、着火,往往需要洒水降温,导致烧结矿质量降低。因此,烧结终点控制尤为重要。正常烧结生产要求烧结终点控制在倒数第2/3个风箱,实际生产中,在保证烧结矿“烧透”的情况下,可以控制在倒数第1个风箱,以最大限度利用烧结矿显热,提高余热回收效能,这就要求操作人员有较强的技能和责任心。

3.3取烟点位置及其隔断板的调整

烧结矿进入环冷机时温度是最高的(“红矿”情况除外),随着环冷台车的转动、鼓风与烧结矿换热,烧结矿温度逐步降低。为了更好地高温取烟,往往需要将环冷各段取烟点位置尽量靠前。同时为了避免低温烟气往高温区“窜风”,降低高温区取烟最终温度,往往要求环冷各段间设置隔断板,并维持正常使用状态。

3.4环冷台车烧结矿厚度

环冷机频率、速度、烧结环冷速比均能影响环冷台车烧结矿厚度。例如,环冷机频率过高、速度过快,会导致环冷台车烧结矿厚度小、显热小、温降快、余热回收效能低;环冷机频率过低、速度慢,会导致环冷台车烧结矿厚度高,刮碰平料板、烟罩支撑柱等设备,造成设备损坏,其烧结矿显热高,烟罩热膨胀,内部耐材脱落,烟罩变形,并且如果烧结矿显热超过环冷机冷却水平,终点烧结矿温度过高,可能烫伤、引燃成品皮带,造成生产事故。控制合理的环冷台车烧结矿厚度,对烧结余热回收效能提升及烧结稳定运行是尤为重要的。

3.5风机的优化控制

环冷鼓风机频率需根据烧结矿显热进行调节,如环冷台车烧结矿厚度降低,需降低频率,减少风量,以提高烟气温度,保证烧结余热回收,反之烧结矿厚度提高,就需提高鼓风机频率,在出现“红矿”的情况下也需要提高风机频率。但充分利用烧结矿显热的同时,也要避免烧结矿“过冷”,烧结矿温降过快,强度下降。某钢厂通过环冷1-3#变频鼓风机与环冷Ⅰ-Ⅲ段温度连锁控制+环冷4-5#工频鼓风机根据环冷烧结矿冷却情况进行启停,实现环冷鼓风机的优化控制,运行以来,效果显著。

余热锅炉循环风机需根据锅炉进口温度进行调节,如进口温度高,可提高循环风机频率,以增加烟气量,提高蒸汽产量;反之,进口温度低时,需降低循环风机频率,以提高蒸汽品质。

3.6环冷台车底部格网的清理和维护

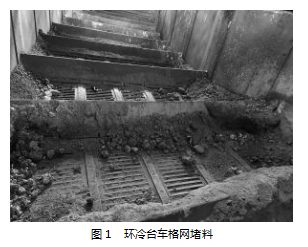

环冷鼓风冷却是通过从环冷台车底部鼓风,通过台车底部格网、烧结矿间隙,与烧结矿换热。格网间隙过大,部分小粒度烧结矿掉落到环冷风管中,降低烧结矿产量,风管中积料过多,也影响鼓风能力。格网间隙过小,细小烧结矿容易堵住缝隙,无法有效地通过风量。同时在平时检修中产生的湿料、操作不当产生“红矿”时洒水沾湿台车等也容易使格网堵住,降低鼓风效能。如图1所示。

这就要求烧结检修时及时清理,保证环冷台车格网通畅,保证鼓风冷却,提高烧结余热回收效能。平时生产也注意,检修湿料尽量放到1~2块台车内,不要边转环冷台车边排湿料,导致全部台车格网堵住,并且后期及时清理。生产过程中也尽量避免夹生料、红矿的产生,避免被迫洒水冷却。

3.7环冷机的气密封性

环冷机的气密封性好,可以很好地“锁住”热量,减少冷空气进入和热量流失,提高烧结余热回收效能。环冷机漏风点主要包括:①环冷机上部烟罩漏风;②烟罩与台车之间的缝隙;③环冷机下部环冷风管漏风。解决并避免上述漏风,是提高余热回收效能的重要途径。

3.8余热设备点检维护

余热设备管道泄漏、保温层损坏等问题,将造成热量损失;余热设备清灰不及时,也会影响传热效率;余热锅炉的定期排污、连续排污也是保证水质符合要求的重要手段。这就要求制定好余热设备维护计划,定期对余热回收设备进行检查和维护。日常点检期间对余热设备降尘系统定期排灰,防止烟气带入的粉尘累积在过热器及蒸发器管子,影响管子受热面的接触,从而影响到锅炉的产汽量。检修期间进入余热设备降尘系统观察设备内部积灰情况,清理换热表面积灰,并根据积灰情况优化日常放灰方法及次数。日常点检时,排查烟气系统漏风、漏汽点,做好记录和应急处理,利用停机机会处理。对烟气引风管保温棉脱落及时处理,防止烟气热量丢失过大,降低余热回收效能。点检余热锅炉的定期排污、连续排污是否按要求进行,并根据水质化验结果,及时调整排污流量、排污间隔。

3.9汽轮机凝汽器的真空度

凝汽器真空度是汽轮机组经济运行的主要指标。提高凝汽器真空可以增加循环热效率,使机组热耗率降低,发电效能提高。影响凝汽器真空变化的主要是循环水,首先,循环水入口温度越低,凝汽器真空越高咱5暂,其次,循环水水质影响到凝汽器的结垢快慢,一旦结垢凝汽器真空度显著下降,发电效率降低。汽轮机生产平时需加强循环水水质检测、加强加药管理、加强水置换及排污管理,减缓凝汽器结垢,保证凝汽器真空,提高余热回收能效。

4结论

综上所述,提高烧结余热回收效能,主要有三个方向:

首先,系统的稳定、可靠是基础。烧结生产需加强设备的管理和维护,降低故障,提高作业率。

其次,加强生产操作调节是切实可行的有效途径,需形成操作手册,并监督考核:淤加强烧结终点控制;于控制合理的环冷机频率以得到适合的环冷台车烧结矿厚度;盂加强环冷鼓风机、余热锅炉循环风机优化调节;榆加强生产控制,杜绝夹生料、红矿产生,及时清理环冷台车格网;虞加强余热设备的点检维护,做好余热锅炉的定期排污、连续排污,余热设备降尘系统的定期排灰;愚加强余热发电循环水质的管控,提高凝汽器真空。

最后,技改是不断提升、解决问题的重要手段:①系统漏风、漏水问题,通过技改不断优化降低;②凝汽器结垢问题,通过技改,大幅度减缓或者达到不结垢等。

参考文献

[1]刘精宇,殷瑞钰,蔡九菊.钢铁企业电力节点网络的研究和应用[J].中国冶金,2012,22(7):40-46.

[2]钟毅.柳钢500 m2烧结生产线大烟道锅炉加热除氧系统改造[J].节能,2023,42(9):58-60.

[3]蔡莲.汽轮机结构原理分析[J].中国科技博览,2011(28):1.

[4]邱家用.永通铸铁管公司提高烧结矿强度的实践[J].山西冶金,2010,33(2):23-26.

[5]王永刚.电厂汽轮机凝汽器故障分析研究[J].电工技术,2016(11):60-61.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81754.html