SCI论文(www.lunwensci.com):

摘要:为了节能减排,助力实现碳中和,大型海洋采油平台往复式或透平发电机组排烟系统上通常都增设有余热回收装置。为了进一步提高余热回收效率,余热回收装置采用集成式热油加热盘管,结构紧凑。但在透平主发电机组调试期间,由于没有使用用户将热量带走,长时间的空运行易造成烘炉、盘管形变和生锈。为此,以“深海一号”能源站主发电机组负载调试工况下的余热回收装置热量转移为研究对象,研究对余热回收装置采用氮气吹扫、拆除移出加热盘管和热介质油循环3种替代方案的可行性。经分析,利用平台现有设施,建立起热介质系统工艺循环的调试方案为最优方案。实际应用表明,余热回收装置挡板阀完全密闭后,约有1094 kW的热量泄漏,热油循环方案吸收的热量约占总泄漏量的88%。通过提出并使用热油循环方案,既保证了“深海一号”平台主发电机组的正常调试,又防止了余热回收装置受损害。同时,通过总结经验,为类似问题提供了参考和借鉴。

关键词:透平主发电机组;负载调试;余热回收装置;热介质油循环

Design and Application of Hot Oil Circulation Scheme of Waste Heat Recovery Device for Commissioning of Main Generator Unit of Offshore Platform

Li Wangyang,Wang Junru,Ji Xiaodong,Xu Yaling,Bi Huaqi

(Offshore Oil Engineering Co.,Ltd.,Tianjin 300451,China)

Abstract:In order to save energy,reduce carbon emissions,and help achieve the goal of carbon neutrality,waste heat recovery devices are added to the exhaust systems of reciprocating or turbine generators on large-scale offshore oil production platforms.In order to better improve the efficiency of waste heat recovery,the waste heat recovery devices adopt an integrated heating medium oil heating coils with a compact structure.However,during the commissioning of turbine generators,since the users are not used to take away the heat,long-term dry operation may easily cause the oven,coils to deform or to rust.Therefore,taking the heat transfer of the waste heat recovery device under the load commissioning condition of the main generator unit of"deep sea No.1"energy station as the research object,the feasibility of three alternative schemes for the waste heat recovery device,namely nitrogen purging,removal of the heating coil and heat medium oil circulation,was studied.Through analysis,the commissioning scheme of the process cycle of the heat medium system established by using the existing facilities of the platform was the best scheme.The practical application shows that after the baffle valve of the waste heat recovery device is completely sealed,about 1 094 kW heat leaks,and the heat absorbed by the hot oil circulation scheme accounts for about 88%of the total leakage.By putting forward and using the hot oil circulation scheme for the first time,the normal commissioning of the main generator unit of"deep sea No.1"platform is ensured,and the damage of the waste heat recovery device is prevented.At the same time,through summing up experience,it provides reference for similar problems.

Key words:turbine generators;load commissioning;waste heat recovery devices;thermal medium oil circulation

0引言

近年来,深水油气的勘探开发已经成为研究的热点及增储上产的主力来源,深水大型平台的建造前景巨大[1]。“深海一号”能源站是1500 m深水半潜式生产平台,具备10万吨级储油能力,在我国深海工程发展史上具有里程碑式的意义[2-3]。项目透平发电机组是柴油与燃气通用的双燃料发电机组,单机设计输出功率为20 000 kW。透平主机是平台的心脏,是调试的关键。

透平发动机组主要以消耗天然气为动力。燃气式发动机组将天然气热能转化为机械能的效率仅为30%~40%,而以排烟的形式排放到大气中的热量损失约为35%~45%[4-6]。因此,为了促进节能减排,全面助力我国实现“碳达峰、碳中和”目标,3台主机均设有大型的余热回收装置[7-9]。为了进一步提高余热回收效率,余热回收装置采用紧凑式结构。烟气排放通路上设有集成式热油加热盘管,其结构紧凑,集成化程度高,但是对高热量较为敏感。由于透平主发电机组负载调试期间,排放的烟气必须要经过余热回收装置,即使是设置烟气旁通的情况下,仍至少会有1%的热量排放进入余热回收装置。同时,透平主发电机组负载调试期间,排放的烟气温度高达400℃以上,且满载负载时间至少为2 h,烟气排放时间长、强度大,却无热介质使用用户带走热量。高温烟气滞留容易造成烘炉,对盘管进行高温炙烤,出现热形变及管路生锈等问题。因此,余热回收装置无法在主机负载试验期间长时间空运行的问题亟需解决,而针对此问题的相关研究缺乏。为此,十分有必要开展研究制定调试方案,既保证主机正常调试,又防止余热回收装置受损害,同时为类似问题提供指导。

1余热回收装置特性介绍

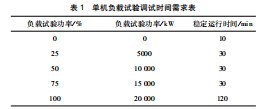

“深海一号”能源站的余热回收装置如图1所示,余热回收装置是热介质系统的关键设备,为工艺系统提供加热热源[10]。利用主发电机组的高温排烟对装置内盘管中流动的热介质油进行加热升温。余热回收装置内加热表面是带有锯齿状螺旋翅片的碳钢管[11],散热片厚度为1.3 mm,散热片密度设计为上限密度,即每米197片。根据标准,其属于紧凑式结构[4,12]。散热片延展和结构紧凑后,加热器的重量更轻、热回收效率更高。所以,紧凑的设计具有明显的价格优势和性能优势。余热回收装置碳钢散热片的耐高温极限为454℃,设计温度为350℃。如图2所示,3台透平发电机组所排放的烟气温度均在400℃以上,满载情况下烟气温度达770℃。高温易造成烘炉和盘管形变和生锈。

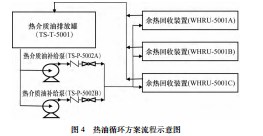

如表1所示,单台透平主发电机在不同功率下负载试验稳定运行所需要的最少时间总计220 min,单机负载试验平均负载功率为75%。

按照单机负载试验平均负载90%保守考虑,余热回收装置此时的热回收功率为15 000 kW。挡板阀的密封性最大为99%,根据透平调试时间需求,测试时进入余热回收系统的热负荷:

Q=Pt(1)

式中:Q为余热回收装置的热负荷量,kJ;t为调试时间,min。

因此,主机负载试验过程中即使余热回收装置挡板阀旁通,每分钟仍有9000 kJ的热量被余热回收装置吸收。同时,主机负载实验期间,热介质系统未机械完工,没有使用用户将热量带走,因此,余热回收装置无法在主机负载试验期间长时间空运行成为主机组负载试验最大障碍。

2方案设计及优选

为了扫除主机调试障碍,防止余热回收装置干烧,利用平台现有设施,设计氮气吹扫、拆除移出加热盘管和热介质油循环3种替代方案,并对3种方案进行优选。

2.1氮气吹扫

利用余热回收管线上的吹扫口,接入连续的、满足条件的干燥氮气,并将其排空,以达到把多余的热量带走的目的,保证余热回收装置内的温度满足厂家的要求。

进入余热回收装置的烟气温度范围为400~800℃,单机负载试验平均负载90%的工况下,3台主机平均烟气温度约680℃,利用氮气吹扫降到余热回收装置的设计温度进行排放,根据表1可知,设计温度为350℃,吹扫降低温度差约

330℃,根据公式:

式中:Q为氮气吸收的热量,kJ;m为氮气的质量,kg;C为氮气等压比热容,kJ/(kg·℃);ρ为氮气的密度,kg/m3;ΔT为烟气与氮气的温度差,℃;q为氮气的质量流量,sm3/min;t为调试时间,min。

取氮气等压比热容[13-14]C=1.04 kJ/(kg·℃),ρ=1.25kg/m3,根据厂家反馈以往的项目经验及查换热器及冷却器平均温差相关图版[15],ΔT≈50℃。

根据式(1)和(2)计算,氮气流量q=8 300 sm3/h。而平台上空压机的单机额定排量是1050 sm3/h,根据设备资源考虑,很难达到如此大的流量要求。同时,气体外部排放温度较高,大流量的氮气带出大量的热量,经换热将其温度升高约至80℃,对周围环境存在较大的安全风险。

2.2移出加热盘管

根据余热回收装置操作说明书“如果要在高废气温度下进行空运行,则阀门、配件和法兰必须要与热源保持一定距离,以确保温度较低”,将余热回收装置撬拆除,移出加热盘管,可以远离热源。思考将余热回收装置撬拆除,移出盘管进而远离热源的可行性。

余热回收装置空间位置如图3所示。根据查阅设计图纸,撬宽6850 mm,而撬外所有步行空间宽5685 mm。同时,由于空间较小、大量工艺管线及主结构干涉吊装,不利于移除。因此,将余热回收装置撬拆除移出,与热源保持一定距离的操作施工困难。

2.3构建热油循环

利用热介质油排放罐、热介质油补给泵和临时热油管线,连接至余热回收装置,形成热油循环,以达到将余热回收装置中的热量带走目的。

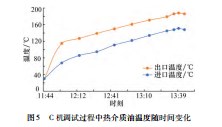

循环方案流程示意图如图4所示,利用生产甲板的热介质油排放罐储存热油,热介质油补给泵提供循环动力。通过临时热介质油管线将热介质油从补给泵出口分别接入余热回收装置,并从余热回收装置回接至热介质油排放罐,以达到热介质油整体循环的效果。通过热介质油循环降低余热回收装置内部温度,带走烟气热量,同时持续循环,避免热油结焦现象的产生。

热介质油排放罐外部尺寸为6 500 mm(长)×5 000 mm(宽)×4 000 mm(高),有效容积为100 m3。罐的液位低报警值为400 mm,考虑到补给泵的吸入口至少按照600 mm,并且罐内热介质油的油温温升不宜过高,故罐内的热介质油高度按照1000 mm计算,罐内的热介质油用量为32.5 m3。同时,3台余热回收装置内各考虑1 m3的用油以及约180 m的三寸管线用油,热介质油的用量至少约为36.29 m3。

因此,余热回收系统内装热介质油量按40 m3计算,环境温度30℃。采用THERMINOL55合成导热油[16],根据厂家资料,热油的最大操作温度为220℃,余热回收装置设计导热油入口温度为160℃,热油等压比热容C=2.03 kJ/(kg·℃),热油的密度ρ=864 kg/m3,根据式(1)和(3),热油温度由30℃温升至160℃将余热回收装置中带走的热量,可以提供17 h的调试时间窗口。因此,此方案理论上可行,操作相对简单。

Q=CmΔT=CρVΔT(3)

式中:Q为热油吸收的热量,kJ;m为热油的质量,kg;C为热油等压比热容,kJ/(kg·℃);ρ为热油的密度,kg/m3;

ΔT为热油温度变化差值,℃。

通过以上3种方案比较,热油循环是将余热回收装置中的热量带走进行换热的最有效易行的途径。

3热介质油循环方案应用

3.1调试过程

利用热介质排放罐和补给泵构建余热回收系统循环,对透平发电机组进行调试。补给泵排量25 m3/h,排放罐中热介质油量为40 m3。9月22日,透平发电机C机空载1.9 h,热油罐进口热油温度达到148℃,调试被迫停止,调试过程中热介质油温度随时间变化如图5所示。

9月23日,C机透平满载测试进行30 min,热油温度由92℃迅速升至155℃。测试过程中,调试系统内热介质油温度不断升高,在不增加其他热用户情况下,系统无法完成透平负荷调试需要。调试工作暂停。

经计算,热介质油系统吸热量达到了2455 kW/h,远远超过150 kW/h的设备挡板泄漏性能保证。多次测试后,热油温度升高仍然过快。为推动透平调试工作进行,详细检查余热回收装置挡板阀密闭性,调整紧密度,并紧急拆除热介质油排放罐的保温,增加2台大功率风机加强热介质油排放罐表面的强制冷却。

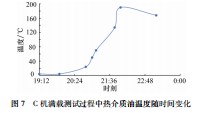

9月24日,调整余热回收装置挡板阀紧密度后,拆除排放罐保温,利用2台风机风冷排放罐表面,施工现场如图6所示。C机组负荷测试,测试期间余热回收热油管线进出口最大温差为115℃,进口温度达155℃,热油最大温升速度12.4℃/15 min。每小时最大测试吸热功率为1000 kW。调试过程中热介质油温度随时间变化如图7所示。C机调试完成,但40 m3热油提供的2h调试时间,无法一次性完成单机负载调试工作,A、B机调试被迫停止。

9月25日开始加注热介质油至81.2 m3。26日,完成了B机负载测试,热油温升至132℃,B机负载测试过程中热介质油温度随时间变化如图8所示。9月29日,完成了A机负载测试,热油温升至130℃。

10月6日完成了3台主机联调,测试前温度为30℃,测试后升至122℃,测试期间最大温差为92℃。至此,3台主机调试完成。

3.2数据分析

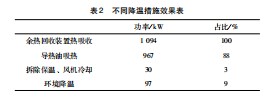

通过透平发电机组调试过程中,对循环的热介质油温度分析,根据式(1)和(3)求出不同降温措施效果,如表2所示,可以发现:挡板阀完全密闭后,余热回收装置挡板阀1 094 kW的热泄漏功率,远大于厂家提供的150 kW,这是调试工作无法顺利进行的主要原因。主机负载调试过程中,使用热油循环对余热回收装置降温起主要作用,占降温效果的88%。利用热介质油补给泵不断循环热油所产生的环境降温效果约占9%,而拆除热介质油排放罐的保温、风机强制冷却为系统热油辅助降温效果仅占3%。

4结束语

通过首次提出并使用热油循环方案,为透平主发电机组调试期间,余热回收装置加热盘管降温。经过以上调试方案及实践,取得如下主要结论和认识:

(1)透平主发电机组负载调试前,应仔细检查调整余热回收装置挡板阀的密闭情况,应将挡板阀的泄漏控制在最低;

(2)挡板阀完全密闭后,余热回收系统的挡板阀泄漏率在无法顺利进行的主要原因;

(3)主机负载调试过程中,使用热介质油循环对余热回收装置降温起主要作用,同时可以通过加入热介质油量控制温度升高速度;

(4)调试现场同时可以使用利用循环泵不断循环热油、拆除热介质油排放罐的保温,增加风机加强热介质油排放罐表面的强制冷却等措施为系统热油辅助降温;

(5)为将来方便余热回收装置的保养和维修,余热回收装置撬旁设计的步行空间应充分考虑余热回收装置拆除移出问题。

参考文献:

[1]潘继平,金之钧.中国油气资源潜力及勘探战略[J].石油学报,2004,25(2):6.

[2]李达,易丛,白雪平,等.陵水17-2气田"深海一号"能源站立柱储油关键技术[J].中国海上油气,2021,33(3):10.

[3]陈邦敏,王忠畅,张晖,等.大型半潜式生产平台桁架组块设计关键技术———以陵水17-2气田"深海一号"能源站为例[J].中国海上油气,2021,33(3):8.

[4]刘修泰.导热油式换热器在天然气发动机烟气余热回收的应用研究[D].西安:西安石油大学,2018.

[5]郭庆丰.透平烟气余热回收系统设计与应用[J].压力容器,2019(9):42-46.

[6]连红奎,李艳,束光阳子,等.我国工业余热回收利用技术综述[J].节能技术,2011,29(2):7.

[7]冯惠生,徐菲菲,刘叶凤,等.工业过程余热回收利用技术研究进展[J].化学工业与工程,2012,29(1):8.

[8]何红玉,马永涛,田良巨,等.天然气处理终端余热回收案例的节能分析与评价[C]//2013年中国石油石化节能减排技术交流大会,2013.

[9]R S,MR,W K M,et al.Technologies to recover exhaust heat from internal Combustion engines[J].Renewable and Sustainable Energy Revives,2012,16(81):5649-5659.

[10]熊勇.海洋采油平台余热回收装置选型设计[J].装备制造技术,2016(1):3.

[11]张群力,张秋月,曹明凯,等.燃气锅炉烟气余热回收利用技术研究[J].建筑科学,2016,32(6):9.

[12]API STD 560-2016,Fired Heaters For General RefineryService[S].

[13]苑伟民.理想气体热容预测的新公式[J].石油工程建设,2013,39(5):5.

[14]田立楠.热容的计算[J].化肥设计,2001,39(2):12-16.

[15]《海洋石油工程设计指南》编委会.海洋石油工程设计概论与工艺设计(第一册)[M].北京:石油工业出版社,2007.

[16]李松,秦琴,王大鹏.沥青库EPC工程导热油热力系统设计与优选[J].油气田地面工程,2016(12):164-165.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/50490.html