摘要:为研究切削速度对钛合金氧化膜层特征的影响,文章对牌号为TC4的钛合金进行单因素影响的车削试验,通过改变切削速度、研究切削表面氧化膜的特征、利用金相显微镜、超景深电子显微镜、X射线衍射仪等多种分析技术,研究氧化膜的表面形貌和组成成分。研究结果表明:切削过程中会产生大量的切削热,导致切削表面氧化,形成氧化膜,且呈现不同的颜色。其中,氧化膜的主要成分由金红石型TiO2、锐钛矿型TiO2,以及Al2O3组成。随着切削速度的加快,钛合金试样表面的氧化膜厚度会增厚。

关键词:钛合金,切削速度,氧化膜,物相组成

钛合金作为新型结构材料,在满足强度的同时,可以减轻结构重量,还具有良好的耐热性、高强度、强塑性、优异的耐腐蚀性和关键的生物相容性等特点,主要应用于军工、航空航天、医学、化工、船舶等重要领域咱1暂。

钛及钛合金由于颜色单一,在日常生活中无法满足人们的装饰需求,在一定程度上限制了其进一步推广应用咱2暂。人们通常利用阳极氧化、热氧化和化学氧化等不同的氧化工艺,使钛及钛合金表面呈现出不同的颜色,以此增加首饰的装饰价值咱3暂。在建筑领域,通过表面处理技术使钛及钛合金形成丰富的色彩和图案,增加了建筑的美观性和个性化特点咱4暂。

为了研究钛合金氧化膜的组成成分,封向东等咱5暂选择了TC4钛合金作为研究对象,让其在300益、pH=9的水蒸气中氧化13000h,并且利用X射线衍射仪(XRD)、原位俄歇电子谱法(AES)、X射线电子能谱仪(XPS)等多种分析技术研究了所形成氧化膜的结构及组成成分。研究结果表明:氧化膜的总厚度约3000nm,从氧化膜表面到金属基体表面是由TiO2、Al2TiO5、Ti3O5、Ti2O3和TiO等氧化物层按此顺序交叠组成的,这一发现有助于更深入地理解钛合金在高温水环境中氧化行为的机理。龚云柏等咱6暂为研究热输入对TC4钛合金氧化膜层性能的影响,通过改变热输入形成不同的热效应,在TC4钛合金表面制备微弧氧化膜层,并利用扫描电镜、能谱仪和X射线衍射仪等方法分析了在不同热输入条件下所制备膜层的表面形貌、截面形貌、元素分布,以及相组成,测试了热输入对TC4钛合金微弧氧化膜层的耐磨性和耐蚀性的影响。研究结果表明,热输入影响了膜层生成过程中的离子传输,提高了膜层中Ti原子与O原子的比值,有利于TiO2膜层的生成,但热输入过高会使参与反应的Ti、O原子减少,膜层的生长速率从而被降低。Rotella等咱7暂通过切削试验研究了不同的切削速度和进给速度下,利用涂层刀具在干燥、最低质量润滑和低温冷却条件下对钛合金加工表面塑性变形层的影响。研究结果表明,冷却条件会影响钛合金的表面完整性。干切削加工导致加工表面发生相变,茁相的比例增加,利于在室温下增加材料的强度。相比之下,在使用冷却液的情况下进行加工,则可以减弱加工表面的再结晶现象。当切削参数保持不变时,与传统的泛冷和微量润滑加工相比,低温加工更加环保,它还有助于通过产生更小的颗粒,使钛合金具有更好的表面完整性和质量。Peng等咱8暂利用高速超声振动切削技术对TC4钛合金进行了切削加工,并利用SEM对不同切削速度下的TC4钛合金加工表面进行了观察,受到切削力影响的表面和表面下的材料出现了严重的塑性变形,导致出现剪切滑移现象并拉长晶粒。为研究钛合金加工切削加工表面氧化膜呈现不同颜色的原因。文章采取单因素影响的切削试验,研究了氧化膜颜色的呈色机理,并对切削表面的氧化膜进行物相分析,希望对氧化膜的表面改性和应用具有一定的借鉴意义。

1试验方案

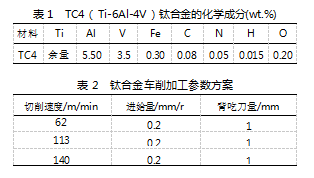

为研究切削过程氧化膜特性,利用CA6140A机床进行加工,进行仅改变切削速度的单因素影响的干式切削试验,机床的主轴转速正转为11耀1600r/min、反转为14耀1600r/min,机床床身的最大工件回转直径达400mm,刀架上最大工件回转直径为210mm,主电机功率为7.5kW。以TC4钛合金为试验材料展开研究,车削试样长120mm,直径35mm,化学成分如表1所示。切削刀具选用硬质合金刀具,其具体参数:前角酌0=0毅,后角琢0=8毅,刃倾角姿s=6毅,主偏角Kr=45毅,刀尖的圆弧半径r着=0.5mm。将材料进行分段标记,随后按照不同切削速度进行加工,车削加工过程中的切削参数,如表2所示。

2结果与讨论

2.1加工表面氧化膜物相分析

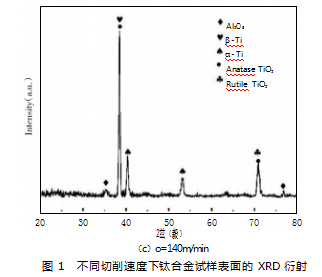

不同切削速度下钛合金切削表面的XRD衍射图谱如图1所示。钛合金切削表面生成了TiO2和Al2O3,这说明在切削加工的过程中切削表面发生了氧化反应。琢-Ti衍射峰在低速切削时,衍射峰强度较高是因为切削表面生成的氧化膜较薄,X射线能够穿透氧化膜检测到金属基体。然而,切削速度加快时,琢-Ti衍射峰强度会降低。这是因为切削速度的加快会导致更高的切削温度,高温加速了钛合金与氧气之间的反应速率,这会导致氧化膜增厚。切削速度加快时,锐钛矿型TiO2的峰值强度差异不大,而金红石型TiO2的峰值强度略有增加,这说明部分锐钛矿型TiO2转变为金红石型TiO2。Al2O3的峰值强度虽有变化,但是远小于TiO2的峰值强度,说明TC4钛合金的氧化膜主要是由TiO2构成,有少量的Al2O3。

2.2切削表面亚表层变形特性

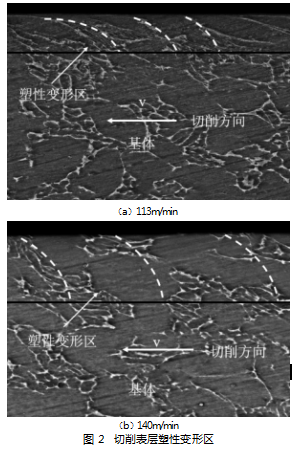

由图2分析可知:切削时会遭受强烈的热-力耦合作用,切削表层发生严重塑性变形,晶粒塑性变形从基体朝加工表面方向逐渐加重。通过茁相晶粒的形状与变化,能发现晶粒沿切削方向扭转。在塑性变形区域内,晶粒主要呈现弯曲变形,且越靠近切削表面,晶粒弯曲变形越显著。切削速度提高时,塑性变形层的厚度显著增大,亚表面层晶粒扭曲拉伸程度加剧。

2.3切削过程中氧化膜颜色形成机制

将加工过后的工件取样放置在超景深电子显微镜下观察不同切削速度的TC4钛合金试样加工形貌,其表面形貌发生了明显得颜色变化。随着切削速度的加快钛合金切削试样表面的颜色也会发生改变,从黄绿色夹杂些许淡紫色到青绿色夹杂紫色变多再到桔色夹杂深紫色。

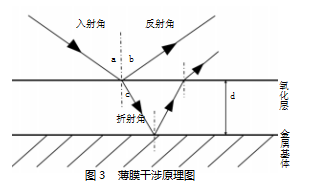

钛合金切削试样的表面呈现出不同的颜色主要是因为薄膜干涉原理。如图3所示,当光线照射样品的切削表面时,一部分光线被直接反射,而另一部分光线则会穿透金属氧化膜并折射到金属基体上,之后再次被反射回来。由于切削表面的氧化膜与金属基体的成分不同,它们之间的折射率也会有较大的差异。由于折射率的不同,光线在切削表面的氧化膜和金属基体之间分别反射,这些反射光线因相互干涉而形成新的光波,从而使氧化膜呈现出不同的颜色。

薄膜干涉的光程差是由两束相干光在不同性质的两个界面上下反射或折射形成的。光程差的公式为:

式中:n为薄膜的折射率,d为薄膜的厚度,兹t为薄膜内的折射角,

是由于两束相干光在性质不同的两个界面(一个是光疏-光密界面,另一是光密-光疏界面)上反射而引起的附加光程差,光程差受到薄膜厚度、折射率、入射/反射角以及入射光波长的影响。光是由所有不同波长,不同颜色的光波组成的。不同颜色的光,其波长与频率皆不相同。在可见光谱范畴内,这些光波依波长由长至短排列为:红色(770~622nm)、黄色(597~577nm)、绿色(577~492nm)、青光(492~450nm)、蓝光(450~435nm)、紫色(455~355nm),波长逐渐减小。若无其他因素干扰,光程差仅与薄膜厚度相关,这是氧化膜呈现不同颜色的根本原因。

在钛合金切削时,切削速度的改变会使切削表面氧化膜厚度产生差异,从而造成光程差不同。这会让不同波长与颜色的光波在氧化膜上下表面干涉,使氧化膜呈现不同颜色。氧化膜的颜色从黄绿色为主到桔色为主,夹杂的颜色也从少许淡紫色变为深紫色,表明光程差在增大,表明随着切削速度的加快,氧化膜的厚度呈现出增大的趋势,但是氧化膜厚度的增加并不均匀。

3结论

(1)在TC4钛合金的切削过程后,切削表面凹凸不平,加工表面会生成的氧化膜厚度也会不均匀,产生不同的光程差,切削表面会呈现不同的颜色。

(2)切削过程中,氧化膜的主要成分含金红石型TiO2(Rutile)、锐钛矿型TiO2(Anatase)含量的变化,氧化膜的折射率也会发生变化,这也是切削表面呈现不同颜色的原因。

参考文献

[1]王东,张晓静,戴泓源,等.钛及钛合金表面处理技术研究进展[J].中国材料进展,2024,43(10):924-934.

[2]袁烁,林乃明,邹娇娟,等.镁合金和钛合金表面着色工艺研究进展[J].表面技术,2017,46(10):185-193.

[3]张福文.钛金属着色效果及其在首饰设计中的运用[J].艺术教育,2014(1):203+208.

[4]李争显,张丽红.钛建材及表面处理技术[J].钛工业进展,2002(1):17-19.

[5]封向东,祖小涛,王治国,等.钛合金氧化膜的AES和XPS研究[J].核动力工程,2001(6):501-503.

[6]龚云柏,王平,杨彪,等.热输入对TC4钛合金微弧氧化膜层性能的影响[J].表面技术,2022,51(12):159-168.

[7]Rotella G,Dillon W O,Umbrello D,et al.The effects of cooling conditions on surface integrity in machining ofTi6Al4V alloy[J].The International Journal ofAdvanced Manufacturing Technolo原gy,2014,71(1-4):47-55.

[8]Zhenlong P,Xiangyu Z,Deyuan Z.Improvement of Ti-6Al-4V surface integrity through the use of high-speed ultrasonic vibra原tion cutting[J].Tribology International,2021,160(1).

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81752.html

是由于两束相干光在性质不同的两个界面(一个是光疏-光密界面,另一是光密-光疏界面)上反射而引起的附加光程差,光程差受到薄膜厚度、折射率、入射/反射角以及入射光波长的影响。光是由所有不同波长,不同颜色的光波组成的。不同颜色的光,其波长与频率皆不相同。在可见光谱范畴内,这些光波依波长由长至短排列为:红色(770~622nm)、黄色(597~577nm)、绿色(577~492nm)、青光(492~450nm)、蓝光(450~435nm)、紫色(455~355nm),波长逐渐减小。若无其他因素干扰,光程差仅与薄膜厚度相关,这是氧化膜呈现不同颜色的根本原因。

是由于两束相干光在性质不同的两个界面(一个是光疏-光密界面,另一是光密-光疏界面)上反射而引起的附加光程差,光程差受到薄膜厚度、折射率、入射/反射角以及入射光波长的影响。光是由所有不同波长,不同颜色的光波组成的。不同颜色的光,其波长与频率皆不相同。在可见光谱范畴内,这些光波依波长由长至短排列为:红色(770~622nm)、黄色(597~577nm)、绿色(577~492nm)、青光(492~450nm)、蓝光(450~435nm)、紫色(455~355nm),波长逐渐减小。若无其他因素干扰,光程差仅与薄膜厚度相关,这是氧化膜呈现不同颜色的根本原因。