摘要:牡蛎育苗养殖过程中牡蛎壳打孔穿线作业存在烦琐且效率低下问题,设计并实现高效自动化牡蛎壳打孔穿线设备,提升牡蛎育苗的效率和成功率。在研究过程中,深入探讨了机械结构的设计,优化了控制系统,并对打孔穿线技术进行了改进。通过精心设计和调试,制造出了一台能够自动完成牡蛎壳定位、固定、打孔和穿线作业的自动化设备。该设备采用先进的传感器和控制系统,确保了打孔穿线的精准度,显著降低了人工操作的成本。实验结果表明,该自动化设备在牡蛎壳打孔穿线作业中表现出色,与传统人工操作相比,效率提高了数倍,且打孔穿线的精准度也显著提升。这不仅提高了牡蛎育苗的成活率,还为牡蛎育苗养殖行业带来了一种高效、可靠的自动化解决方案。该研究成果在牡蛎育苗养殖技术的自动化和智能化发展方面具有重要意义,为相关行业的技术升级和产业升级提供了有力支持。

关键词:牡蛎育苗养殖,自动化打孔穿线,效率提升,精准度提升

0引言

牡蛎,作为深受消费者喜爱的海产品,其市场需求日益增长,推动了牡蛎育苗养殖行业的快速发展[1-2]。然而,传统的牡蛎育苗养殖过程中,牡蛎壳的打孔穿线作业主要依赖人工操作,效率低下且成本高昂,同时难以保证打孔穿线的精确性和一致性。这不仅影响了牡蛎的生长速度和成活率,也制约了牡蛎育苗养殖行业的进一步发展[3-4]。

近年来,随着自动化技术的飞速发展,其在各行业的应用日益广泛,牡蛎育苗养殖领域亦不例外[5]。自动化技术的引入,有望大幅提升牡蛎壳打孔穿线作业的效率和精度,降低劳动强度,提高牡蛎的成活率和生长速度。因此,研发高效自动化的牡蛎壳打孔穿线设备已成为行业发展的迫切需求。

在国内外相关研究中,已有学者对牡蛎育苗养殖技术进行了深入探索[6-7],但对于高效自动化牡蛎壳打孔穿线设备的研究仍显不足。尽管市场上已存在一些半自动化设备,但它们在精度、稳定性和效率等方面仍存在诸多不足,难以满足大规模养殖的需求。

针对上述问题,本文致力于研究和设计一种高效自动化的牡蛎壳打孔穿线设备。通过深入分析牡蛎育苗养殖的技术需求和市场动向,本文提出了一种全新的设计方案,旨在解决传统人工操作方式所带来的效率低下和精度不足等问题。该设备采用先进的机械结构和控制系统,能够实现牡蛎壳的自动定位、固定、打孔和穿线作业,大幅提升作业效率和精度,降低劳动强度,提高牡蛎的成活率和生长速度。

本文的创新之处在于,通过深入研究牡蛎壳的物理特性和打孔穿线的技术要求,设计了一种高效、稳定、可靠的自动化牡蛎壳打孔穿线设备。该设备不仅提高了作业效率,降低了成本,还为牡蛎育苗养殖行业的可持续发展提供了有力支持。

综上所述,本文的研究旨在解决牡蛎育苗养殖过程中牡蛎壳打孔穿线作业的效率和精度问题,推动牡蛎育苗养殖技术的自动化和智能化发展。研究成果将为牡蛎育苗养殖行业带来显著的经济效益和社会效益,推动行业的健康、快速发展。

1设计总方案

1.1总体架构与设计思路

自动化打孔穿线设备的总体架构主要包括机械结构、控制系统、传感器与执行机构等部分。设计思路以高效、精准、稳定为核心,旨在实现牡蛎壳的快速打孔穿线操作,同时保证操作的稳定性和可靠性。

在机械结构方面,设备采用模块化设计,便于后续的维护与升级。关键部件如打孔穿线机构,采用高精度加工和组装,以确保其良好的工作性能。

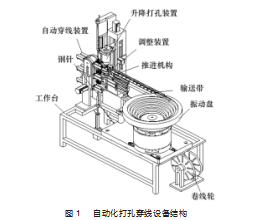

自动化打孔穿线设备如图1所示,包括工作台、用以输送贝壳的振动盘、用以调整贝壳端部朝向的方位调整装置、推进机构、升降打孔装置、钢针、卷线轮和自动穿线装置;振动盘设置在工作台上,振动盘的输出端具有振动轨道;方位调整装置设置在振动轨道的端部;推进机构设置在振动轨道的底部;升降钻孔装置设置在工作台上,升降钻孔装置位于方位调整装置的上方,升降钻孔装置上靠近其输出端的位置处设有一个弹性抵压杆;钢针以竖直状态设置在工作台上,钢针的下端连接有一个线绳;卷线轮转动设置在工作台上且位于工作台远离钢针的侧边位置处,线绳的自由端卷绕在卷线轮上;还包括用以将贝壳串在线绳上的自动穿线装置,自动穿线装置包括供贝壳上的钻孔穿过钢针的穿针引导机构;穿针引导机构设置在工作台上,穿针引导机构位于方位调整装置远离振动轨道的一侧;顺线引导机构设置在工作台上,顺线引导机构位于钢针的位置处。

在控制系统方面,选用性能稳定的PLC作为主控单元,实现对设备的整体控制。通过编程实现打孔穿线的自动化流程,同时设置多种保护机制,确保设备在异常情况下能够安全停机。传感器在设备中扮演重要角色,用于实时监测牡蛎壳的位置、打孔深度、穿线张力等关键参数。根据传感器的反馈,控制系统能够实时调整执行机构的动作,确保打孔穿线的精度和一致性。

1.2主要功能模块与工作流程

设备的主要功能模块包括上料模块、定位模块、打孔模块、穿线模块和下料模块。各模块之间协同工作,共同完成牡蛎壳的打孔穿线操作。

工作流程:上料模块将待处理的牡蛎壳自动输送到定位模块;定位模块通过机械手臂和传感器精确地将牡蛎壳固定在打孔位置;打孔模块根据预设参数进行打孔操作;穿线模块将线穿过打好的孔;最后,下料模块将完成打孔穿线的牡蛎壳自动送出,等待进一步处理。

2关键技术与实现

2.1理壳装置

理壳装置的作用是将散乱放置于一起的牡蛎壳进行整理并对牡蛎壳的正反面进行筛选,然后将牡蛎壳统一整理成壳口朝上,再按一定顺序将牡蛎壳输送到打孔机构上进行打孔。

理壳装置的主体为牡蛎壳振动盘,通过使用牡蛎壳振动盘来对牡蛎壳进行正反面的筛选及整理。牡蛎壳振动盘的内部有几个用以固定角度而进行安装的支撑弹簧片,通过牡蛎壳振动盘底部的振动而产生扭矩,令牡蛎壳上作用有摩擦力、本身重力、惯性和振动力等多个类型的力,使得牡蛎壳获得了一个斜向上的合力,在其合力的作用下牡蛎壳沿着牡蛎壳振动盘内部的滑轨不断地向上进行运动。而在牡蛎壳振动盘的内部滑轨中的某一位置,有着一段连续“8”字形的传送带。当牡蛎壳的壳口向下时,由于底部只有边缘位置和传送带存在接触,因此牡蛎壳会在振动盘的振动影响下,因为侧翻而掉入牡蛎壳振动盘的内部中,重新进行筛选。倘若牡蛎壳卡在“8”字形缺口处,在牡蛎壳振动盘不断地进行振动的过程中,牡蛎壳也会由于受到振动而重新掉落入牡蛎壳振动盘的内部重新进行筛选。而当牡蛎壳的壳口向上时,由于牡蛎壳的凸出部分会陷进“8”字形缺口处,因此牡蛎壳可以平稳通过“8”字形缺口,成功被筛选出来。再从牡蛎壳振动盘的出口处通过推送机构进入到打孔机构中,从而实现了对牡蛎壳进行正反面的筛选及整理的目的。

2.2高精度打孔、穿线机构

高精度打孔机构是自动化打孔穿线设备的核心部分,其设计直接影响到打孔的精度和效率。为了实现高精度打孔,采用了精密的机械加工和装配技术,确保打孔机构的各个部件之间具有高度的配合精度。同时,还采用了先进的控制系统和传感器技术,通过精确控制打孔机构的运动轨迹和速度,实现打孔位置的精确控制。

在打孔过程中,采用了特殊设计的钢针,以提高打孔的精度和效率。钢针采用优质硬质合金材料制成,具有较高的硬度和耐磨性,能够确保打孔过程的稳定性和可靠性。此外,还通过优化打孔参数,如打孔速度、打孔深度等,进一步提高了打孔的精度和效率。

在打孔机构中,采用压力传感器进行监测,当有牡蛎壳到达打孔位置时,压力传感器输出牡蛎壳到达信号,传送机构停止输送,同时启动打孔机构,机构利用类似于缝纫机中底线与面线交织的原理[8-9],通过钢针对牡蛎壳进行打孔,同时线由钢针带动穿过牡蛎壳刚刚被打好的孔,实现牡蛎壳的打孔、穿线[10-11]。

自动打孔、穿线机构是该设备的又一关键部分。设计的这一新型的打孔、穿线机构,能够实现对于牡蛎壳打孔、穿线同时进行,并完成线的固定。该机构采用精密的导向机构和夹持机构,确保线能够准确地穿过孔,并保持稳定。

2.3控制系统

控制系统是自动化打孔、穿线设备的“大脑”,负责协调各个模块的工作,实现设备的自动化运行。采用了基于SIMATIC S7-1200的PLC控制系统,通过编程实现对设备的整体控制。控制系统具有高度的灵活性和可扩展性,能够根据实际需求进行定制和优化[12-13]。

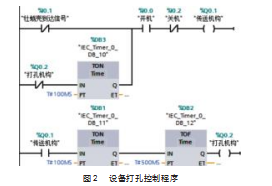

在控制系统中,还采用了压力传感器和反馈机制,用于实时监测牡蛎壳的位置、姿态等信息。根据这些信息,控制系统能够实时调整各个模块的工作参数,确保设备的稳定运行和高效生产[14-15]。具体控制程序如图2所示,当有牡蛎壳到达打孔位置时,压力传感器输出牡蛎壳到达信号I0.1给到PLC,PLC控制输出Q0.1为0状态,此时传送机构停止输送;延时100 ms后,控制输出Q0.2为1状态,启动液压缸进行打孔操作,延时500 ms后将Q0.2复位,再延时100 ms后,将Q0.1置为1状态,完成打孔穿线动作。

2.4人机交互界面

为了方便操作人员对设备进行监控和操作,采用西门子精简系列KPT700 Basic PN的触摸屏,设计了一个直观友好的人机交互界面。该界面能够实时显示设备的运行状态、生产数据以及故障信息,并提供简单的操作按钮和参数设置功能。操作人员可以通过界面轻松地对设备进行启动、停止、参数调整等操作,实现设备的便捷控制。

3测试验证与结果分析

3.1测试验证过程

在深入研究并设计了高效自动化的牡蛎壳打孔穿线设备后,进行了设备的测试验证。该设备设计的目的在于实现牡蛎壳的自动打孔穿线,因此,评价该设备的性能的主要标准,应该是牡蛎壳的自动打孔穿线的有效成功率。

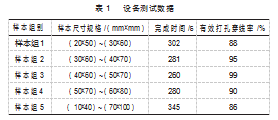

为确保测试的准确性和有效性,制定了详尽地测试准备方案。不仅对设备进行了全面的检查与调试,确保其处于最佳工作状态。同时,选取了不同规格的牡蛎壳作为测试样本,以模拟实际生产中的多样性。选取不同尺寸规格的牡蛎壳组成测试样本组,每组样本数量为100个,并测试每组打孔穿线完成时间。样本组1的宽长规格为(20 mm×50 mm)~(30 mm×60 mm);样本2组的宽长规格为(30 mm×60 mm)~(40 mm×70 mm);样本组3的宽长规格为(40 mm×60 mm)~(50 mm×70 mm);样本组4的宽长规格为(50 mm×70 mm)~(60 mm×80 mm);样本组5作为检验设备在牡蛎壳尺寸随机的情况下的工作情况,设定牡蛎壳宽长规格为随机范围,处于(10 mm×40 mm)~(70 mm×100 mm)之间。从而以广泛的样本尺寸规格来全面评估设备的适应性和稳定性。

设备完成打孔穿线后,人工检查牡蛎壳的有效打孔穿线质量,以确保线头固定牢固,牡蛎壳不易脱落,最终确定每样本组的有效打孔穿线率,结果如表1所示。

在测试过程中,严格按照预设方案进行操作,并实时记录各项数据。首先,对设备的打孔精度进行了测试,通过对比预设值与实际打孔深度,发现设备在打孔精度方面表现优异,误差控制在毫米级范围内。其次,对穿线速度进行了测试,结果显示设备在保持高精度的同时,穿线速度也达到了预期目标,大大提高了生产效率。此外,还对不同条件下的设备性能进行了测试,结果显示设备在多种场景下均能保持稳定的工作状态。

3.2测试结果分析

从表1可知,完成时间上,样本组3所用的时间最少260 s,样本组5所用的时间最多,为345 s;有效打孔穿线率上,样本组3的有效打孔穿线率最高,达到99%,而样本组1的有效打孔穿线率最低,为85%。

从测试过程中收集分析未成功的有效打孔穿线进行分析。样本组1及样本组2主要有两个问题。一是在输送过程中,牡蛎壳掉落;二是在打孔过程中,打孔偏位严重。经检查分析,是因为部分牡蛎壳尺寸小于输送带规格或打孔位置小于限定的规格而随机导致的。样本组4主要是在输送过程中,牡蛎壳随机运动卡住导致。样本组5则有部分有样本组1类似的原因,也有部分是样本组4类似的原因。

从测试的结果及分析来看,为提高有效打孔穿线率、自动化率,降低劳动成本,在现有设备生产中,可采用通过自648vbnxv动筛选设备,筛选尺寸规格处于(30 mm×60 mm)~(50 mm×70 mm)的牡蛎壳用于自动打孔穿线,这样既保证了生产效率又提高了有效打孔穿线率。

后续,将继续优化设备设计,提高设备适应性、稳定性和耐用性,以满足更广泛的市场需求。同时,也期待通过本设备的应用,推动牡蛎育苗养殖业的进一步发展,实现产业升级和可持续发展。

4结束语

本文通过深入研究牡蛎育苗养殖的技术需求,针对现有打孔穿线技术的局限性,成功设计并实现了一台高效、精准的自动化牡蛎壳打孔穿线设备。本文的工作不仅体现在机械结构设计和控制系统的优化上,更在于对打孔穿线技术的革新与提升。这一创新成果有效提高了牡蛎育苗养殖的效率和成功率,显著降低了人工操作成本,提升了打孔穿线的精准度,为牡蛎育苗养殖行业的自动化和智能化发展提供了有力的技术支持。本研究成果不仅解决了牡蛎育苗养殖中打孔穿线技术的瓶颈问题,更揭示了自动化设备在养殖业中的巨大应用潜力和价值。本文所提理论不仅具有理论价值,更在实际应用中取得了显著成效,为相关领域的自动化设备研发提供了新的思路和方法。可以预见,这一研究成果将推动牡蛎育苗养殖技术不断向前发展,为养殖业的现代化和智能化作出重要贡献。

参考文献:

[1]于瑞海,李海昆.我国三倍体牡蛎育苗、养殖现状及发展对策[J].科学养鱼,2021(11):2-4.

[2]杨陆飞,高雁,陈伟,等.新品种牡蛎助推烟台市贝类产业蓬勃发展[J].科学养鱼,2023(1):5-6.

[3]张豫,宋爱环.太平洋牡蛎人工育苗及养殖现状[J].齐鲁渔业,2008(4):26-28.

[4]牟明杰.新形势下山东省牡蛎育苗业的发展[J].水产养殖,2020,41(11):73-74,77.

[5]严雪瑜,蒋美君,钟方杰,等.不同苗种来源香港牡蛎的生长差异及基因表达相关分析[J].南方农业学报,2022,53(12):3568-3575.

[6]李华琳.太平洋牡蛎养殖技术[J].生物学通报,2006(4):50-51.

[7]许翠娅,杨芳,郑盛华,等.三倍体福建牡蛎生长,育肥与海洋环境因子的关系[J].上海海洋大学学报,2024,33(3):670-681.

[8]郭琼山.基于智能控制技术的缝纫装备设计与优化[J].造纸装备及材料,2023,52(6):101-103.

[9]李若磊,李耀光,闫鑫.基于视觉的缝纫机器人控制系统设计[J].新型工业化,2022,12(1):62-66.

[10]王仁龙.一种集装袋Z型口自动化缝纫设备[J].塑料包装,2022,32(3):61-63.

[11]王仁龙.一种编织袋填装后的自动折边缝纫装置[J].塑料包装,2020,30(3):88-90.

[12]付天宇,李凤鸣,崔涛,等.基于视觉/力觉的机器人协同缝制系统[J].机器人,2022,44(3):352-360

[13]王佳龙,于佳睿,吴晓龙,等.车载式马铃薯自动装袋装置设计[J].南方农机,2022,53(15):5-8,35.

[14]黎一强.基于PLC位置控制系统急停处理的研究与应用[J].机电工程技术,2020,49(8):131-134.

[15]鲍泽富,鲁石磊,张云.基于PLC的立根自动输送系统的PID同步控制设计[J].机电工程技术,2024,53(3):142-146,198.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81507.html