摘要:在陶瓷制造业中,全流程工艺优化是提升产品质量和生产效率的关键。为了缓解陶瓷生产过程工艺反馈延时高、陶瓷整线工艺流程长等问题,研究了融合人工智能技术,构建一个覆盖整个陶瓷生产过程的工艺优化模型。该模型通过深度关联分析工艺参数与产品质量,优化了从原料制备到成品分选的关键环节,并提供了逆向推导出更为精确的过程检查和技术要求的方法。为有效提高生产效率和产品质量,降低生产成本,推动行业的技术创新和产业升级提供了新思路,为陶瓷产业的技术升级和转型提供了切实可行的新路径。研究内容涵盖了原料制备、压制成型、深加工、烧成等关键环节的智能化技术应用,以及陶瓷产品缺陷的自动检测与分类工具的开发。此外,项目构建了工艺参数与产品质量的关联模型,为生产过程的持续改进提供科学依据,从而实现陶瓷整线生产的精确控制和管理。

关键词:人工智能,工艺优化,陶瓷生产,过程检查,质量管理

0引言

随着工业4.0时代的到来,装备制造、电子信息、原材料和消费品等各个领域都在经历着深刻的技术变革,人工智能技术的应用成为推动工业自动化和智能化发展的关键驱动力[1-2]。特别是在装备制造领域,智能生产线和模块化生产单元的开发,以及基于精益生产和柔性生产的智能车间和工厂的建设,已经成为提高产品可靠性和高端化发展的重要手段。电子信息领域也在不断推进智能制造装备与自动化装配线的集成应用,以及智能检测设备的开发,以提高生产效率和产品良率,缩短研制周期。

在原材料领域,人工智能技术的应用不仅限于工艺流程优化和资源高效配置,还涉及安全一体化监控[3]和大型制造设备的健康监测,以确保生产过程的安全性和稳定性。消费品领域也在通过专用制造装备和机器人的应用,以及供应链协同和用户交互平台的建设,来满足市场的多样化和高品质需求。

在这样的大环境下,陶瓷行业作为传统制造业的重要组成部分,同样面临着转型升级的挑战[4]。陶瓷生产过程的复杂性和对质量的高要求,使得工艺优化和质量管理变得尤为重要。人工智能技术在陶瓷工艺参数优化中的应用,不仅能够提高生产效率和产品质量,降低生产成本,还能够推动行业的技术创新和产业升级。

本文旨在探索人工智能技术在陶瓷生产中的应用,以实现工艺优化和提升产品质量。通过构建基于人工智能的工艺优化模型,实现对陶瓷整线生产的精确控制和管理。研究内容涵盖了原料制备、压制成型、深加工、烧成等关键环节的智能化技术应用,以及陶瓷产品缺陷的自动检测与分类工具的开发。此外,项目还将构建工艺参数与产品质量的关联模型,为生产过程的持续改进提供科学依据。

1陶瓷智能制造相关工作

人工智能(AI)技术在陶瓷生产中的应用正逐渐改变这一传统行业的面貌。AI技术在陶瓷生产中的多个关键环节提供了优化策略,从而提高了生产效率、产品质量,并节省了制造成本。人工智能技术在陶瓷生产中的应用主要集中在以下几个核心生产环节。

1.1原料制备中的AI应用

贺楚寒等[5]提出了一种改进的自适应粒子群优化算法(APSO),用于解决陶瓷配方设计问题。这种方法通过优化陶瓷配方,可以提高陶瓷产品的性能和质量。郭若楠等[6]基于支持向量机(SVM)提出了一种陶瓷原料成分识别方法。这种方法可以提高原料检测的准确性,为陶瓷生产提供更可靠的原料质量保证。喷雾干燥是陶瓷颗粒制备过程中的关键步骤。AI技术,尤其是神经网络模型,已被用于建立喷雾干燥过程的预测模型,对颗粒质量进行实时监控和优化。这些模型能够预测颗粒的含水率和粒径分布,指导生产过程中的参数调整,提高干燥效率和产品质量。黄煌[7]的研究中,基于人工神经网络的喷雾干燥模型通过智能算法优化,实现了对陶瓷颗粒质量的实时预测。

1.2成型装饰中的AI应用

施釉是陶瓷产品成型后的重要表面处理工序。AI技术在施釉机器人控制中的应用,通过精确控制施釉轨迹和釉层厚度,提高了施釉的均匀性和产品质量。这种控制系统能够适应多变的生产环境,确保施釉过程的稳定性和一致性。吴萍[8]研究中,基于PLC的施釉机器人控制系统在企业施釉生产线的成功应用,展示了AI技术在提高施釉质量方面的潜力。何小林等[9]设计了一套机器人陶瓷上釉工作站,通过自动化设备实现了陶瓷上釉工序的“机器换人”,显著提高了生产效率和成品率。薛正阳等[10]探讨了3D打印技术在陶瓷雕塑成型和装饰中的应用。3D打印技术为陶瓷雕塑的创作提供了新的可能性,提高了设计和生产的灵活性。

1.3窑炉烧结中的AI应用

窑炉是陶瓷生产中的关键热工设备,其操作的精确性直接影响产品质量和能耗。AI技术,特别是模糊控制和神经网络模型,已被用于实现对窑炉温度和气氛的精确控制。这些技术能够处理窑炉操作中的非线性和时变特性,提高烧成质量的同时降低能耗。例如,苏彩红等[11]利用BP神经网络建立了辊道窑炉温度过程的数学模型,通过计算机仿真计算,能够较准确地预测和控制窑炉参数。文献[12]提出了深度学习用于窑炉工况视觉检测的方法。朱永红等[13]提出了一种基于模糊深度置信网络的陶瓷梭式窑PID参数优化控制方法,通过在线自适应调整PID控制器参数,实现了对窑炉温度的精确控制,提高了陶瓷烧结质量。陈晨等人通过集成学习框架和粒子群优化(PSO)算法,优化了碳化硅陶瓷微封装燃料芯块的烧结工艺[14]。这种优化方法可以提高烧结效率,降低能耗,同时提高产品质量。

1.4陶瓷质量检测的AI应用

陶瓷材料因其优异的物理和化学性质,在工业和日常生活中得到了广泛应用。然而,陶瓷制品在生产过程中容易产生表面缺陷,这些缺陷严重影响了产品的外观和使用寿命。因此,发展高效、准确的陶瓷表面缺陷检测技术具有重要意义。潘金晶等[15]提出了一种基于改进YOLOv5的陶瓷表面缺陷检测算法(YOLOv5-G),通过引入全局注意力机制(GAM)和α-CIoU损失函数,显著提高了检测的精确率、召回率和平均精度。实验结果表明,改进后的模型在陶瓷表面缺陷检测任务中具有较好的应用潜力。张志鹏[16]利用深度学习技术构建了陶瓷表面缺陷检测系统,显著提高了检测的准确性和效率。夏赛等[17]提出了一种基于卷积自编码器的陶瓷瓦表面裂纹检测方法。这种方法可以提高裂纹检测的准确性和效率,有助于提高陶瓷瓦的质量和安全性。

2陶瓷智能工艺优化的实施方案

陶瓷工艺质量优化涵盖了从原料制备、压制成型、施釉、烧成、抛光、磨边到分级分色等多个生产环节。如图1所示。为了实现卓越的工艺优化效果,必须对整个生产线的全流程进行细致的参数优化,并严格控制过程检验和技术要求,以确保陶瓷产品的生产质量。陶瓷整线生产的工艺质量控制是一项极具挑战性的任务,但通过人工智能技术的应用,结合已有的质量工艺参数构建专家知识库,实现工艺参数的智能寻优,已成为一种切实可行的技术策略。借助人工智能的先进算法,可以有效地对生产过程中的关键参数进行优化,从而提高陶瓷产品的质量和生产效率。

2.1原料制备工艺的理论基础与优化

陶瓷原料的制备工艺是确保陶瓷产品质量和性能的关键步骤[18],涉及多个关键设备的工艺参数配置,包括球磨机[19]、喷雾塔[20]等。这些设备的工艺参数和操作条件对原料的最终质量和陶瓷制坯有直接影响。以下是陶瓷原料制备工艺的理论基础和质量优化模型的详细描述。

2.1.1原料制备工艺的理论基础

(1)球磨机工艺

球磨机用于原料的混合和细化。原材料、辅料、水配比稳定的情况下,通过球磨频率、时长,直接影响制成浆料的均匀性。具体体现在球磨之后浆料的细度、流速、比重、水分检测指标是否稳定且符合产品的工艺标准。球磨不充分,则浆料不均匀,会出现各项检测指标不合格的情况。球磨过于充分,则增加能耗成本,甚至细度过小不合格。

(2)喷雾塔工艺

喷雾塔是将浆料转化为干燥粉末的关键设备。工艺参数包括柱塞泵的频率、压力、浆炉温度、塔中温度、塔顶温度、出气温度、塔中负压、粉湿度、颗粒度等。这些参数共同决定了干燥粉末的质量和性能。

2.1.2质量优化模型

(1)工艺参数优化模型

通过调整球磨时间、用料配比、配方水分、含水率等参数,可以得到不同的浓度、流速、比重、细度、水分、含铁量等数据。这些数据可以通过质量优化模型进行分析,以预测和优化陶瓷浆料的质量。

(2)工艺标准模型

工艺标准模型涉及浆料的浓度、流速、粉料比重、细度、水分等参数的标准范围。这些参数的标准范围可以通过历史数据和统计分析来确定,以确保陶瓷浆料的质量稳定。

(3)质量预测模型

质量预测模型利用历史数据和统计方法来预测陶瓷浆料的质量。例如,利用多元线性回归模型:

Q=β0+β1 X1+β2 X2+…+βn Xn(1)

式中:Q为质量指标;Xi为工艺参数;βi为回归系数。

(4)智能优化算法

智能优化算法,如遗传算法(GA)和粒子群优化(PSO),用于在复杂的工艺参数空间中寻找最优解,以提高陶瓷浆料的质量。

2.1.3数学公式和定义的应用

在陶瓷原料制备工艺中,数学公式和定义的应用可以帮助我们更好地理解和控制生产过程。例如,使用统计过程控制(SPC)方法监控关键质量参数,确保生产过程的稳定性和产品质量的一致性。

通过上述理论基础和优化模型的应用,陶瓷原料制备工艺可以实现更高效、更智能的生产,从而提高产品质量和生产效率。

2.2成型工艺的理论基础与优化

在工业生产中,陶瓷成型工艺是至关重要的环节,其核心设备是压机。压机的作用在于将粉料压制成所需的形状,这一过程不会改变砖坯的化学本质,但对砖坯的物理性能和后续加工有着决定性的影响。压机的工艺参数对成型质量起着至关重要的作用[21],包括压力大小、成型厚度、上下模具的形状、粉料的水分含量、坯料的加色情况、目数以及压制次数等。

成型工艺的理论基础涉及材料科学和力学原理,主要包括粉料的流动性、成型压力对密度的影响、以及模具设计对产品形状的控制。这些理论基础为压机的操作提供了科学指导,确保了成型过程的精确性和重复性。

随着智能制造技术的发展,智能控制模型在陶瓷成型工艺中得到了广泛应用。这些模型利用先进的传感器技术、数据分析和机器学习算法,实时监测和调整压机的工艺参数,以实现最佳的成型效果。例如,通过监测粉料的水分含量和压制过程中的压力变化,智能控制系统可以自动调整压机的设置,以确保砖坯的均匀性和强度。

此外,智能控制模型还可以通过收集和分析历史数据,预测可能出现的问题,并提前进行调整,从而提高生产效率和产品质量。通过这种智能化的控制方式,陶瓷成型工艺能够更加灵活地适应不同的生产需求,实现更高的自动化水平。

2.3装饰工艺的理论基础与优化

在陶瓷生产流程中,装饰工艺占据着至关重要的地位,它赋予了陶瓷产品独特的美学价值和实用功能。经过压机压制成型的半成品砖坯,首先需要通过干燥窑去除表面水分,以确保后续釉料的均匀吸附。在这一阶段,砖坯的表面状态和物理性质被精心调整,为上釉作业做好准备[22]。

进入釉线阶段,采用先进的喷墨打印技术对砖坯进行施釉。这一过程涉及多个关键工艺参数的精确控制,包括喷墨前的砖坯温度范围、喷墨后所需的干燥温度范围、喷墨打印的具体方式,以及蓝色、红棕色、橘色、黑色、包裹红、黄色、下陷等不同通道的平均灰度。这些参数共同决定了釉料的最终效果,包括颜色的饱和度、图案的清晰度和层次感。

装饰工艺的自动化模型要求对以下工艺要求进行严格控制:淋釉前砖坯的温度、比重、流速,以及喷枪、支数、喷釉压力和施釉量。此外,是否进行除铁处理也是影响产品质量的重要因素。喷釉后的砖坯需要进行釉料性能的抽检,通过量测总釉量、比重、流速等指标,确保产品达到预定的质量标准。

通过引入自动化技术,装饰工艺的各个环节可以实现更高精度的控制,从而提高生产效率和产品质量。自动化模型的应用不仅减少了人为因素的干扰,还使得生产过程更加稳定可靠,为陶瓷产品的一致性和卓越性提供了有力保障。通过对装饰工艺的不断优化和创新,陶瓷产品的艺术价值和市场竞争力将得到显著提升。

2.4烧成工艺的理论基础与优化

烧成工艺的核心设备是窑炉,其控制的关键在于烧成温度范围、窑速等因素。此外,在烧成过程中,需要实时监测和调整电压、电流和频率等参数,以确保陶瓷烧成温度的精准控制。这些参数的稳定性直接影响到陶瓷制品的物理和化学性质。

通过对抗折强度、吸水率厚度、硬度、断裂模数和破坏强度等指标的测量,可以有效评估工艺优化的质量。同时,还需对砖形、光泽度等进行检测,以确保产品的整体性能和外观符合标准。

智能控制模型的引入,使得烧成工艺能够实现更高水平的自动化和精确控制[23]。通过数据采集和分析,智能控制系统能够实时调整窑炉的操作参数,优化烧成过程,提升产品质量。这种智能化的管理方式,不仅提高了生产效率,还降低了人为操作带来的风险,为陶瓷烧成工艺的持续改进提供了强有力的支持。

2.5抛磨工艺的理论基础与优化

抛磨工艺是陶瓷产品表面处理的关键环节[24],包括抛光、超洁亮、磨边、打蜡等多种工序。这些工序的工艺参数,如抛光类型、亮度、吸污要求等,对最终的抛磨质量有着直接影响[25]。抛磨质量不仅取决于粗抛、中抛、精抛的目数,还受到各抛光阶段的摆幅延时、压力,磨边的切削量、砖坯尺寸、线速/周波、精抛光度、超洁亮光度等因素的影响。

为了构建抛磨工艺的质量优化模型,可以采用深度神经网络(DNN)等先进的机器学习技术。深度神经网络通过学习大量的工艺参数和质量数据,能够预测和优化抛磨质量。例如,构建一个深度神经网络模型来预测抛磨后的表面光泽度G,可以表示为:

G=f(X)(2)

式中:X为输入的工艺参数向量,包括抛光类型、亮度、吸污要求、目数、摆幅延时、压力、切削量、砖坯尺寸、线速/周波、精抛光度等;函数f(x)为深度神经网络模型,通过训练学习输入参数与输出光泽度之间的关系。

此外,还可以通过优化算法调整神经网络的权重和偏置,以最小化预测光泽度与实际光泽度之间的差异。这可以表示为一个优化问题:

minθL(f(X;θ),Gactual)(3)

式中:θ为神经网络的参数;L为损失函数;Gactual是实际的光泽度。

通过这种方法,可以实时调整抛磨工艺参数,优化抛磨质量,提高陶瓷产品的表面性能和市场竞争力。深度神经网络等智能模型的应用,为抛磨工艺的自动化和智能化提供了强有力的支持。

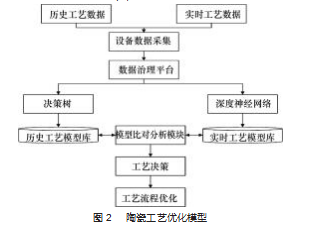

2.6工艺参数与产品质量关联的理论模型

在陶瓷生产过程中,工艺参数与产品质量之间的关联是至关重要的。通过前面的原料制备、成型、装饰、烧成和抛磨等工艺环节,可以提炼出一个通用的工艺质量优化人工智能模型,该模型能够学习和预测工艺参数如何影响最终产品的质量。如图2所示为陶瓷工艺优化模型。

(1)数据收集与整合:利用数据采集模块,收集历史工艺数据和实时工艺数据。通过数据治理平台,整合这些数据,为模型训练和分析提供基础。

(2)数据预处理:对收集到的数据进行工艺数据预处理,包括清洗、归一化和特征工程,以提高数据质量并提取有用的特征。

(3)模型构建:基于历史工艺规则模型库和实时工艺规则模型库,利用模型比对分析模块,选择或构建合适的机器学习模型。可以采用决策树、神经网络等算法,构建一个综合的人工智能模型,用于学习和预测工艺参数与产品质量之间的关系。

(4)模型训练与优化:使用历史数据训练模型,通过神经网络等方法学习工艺参数和产品质量之间的复杂非线性关系。利用优化算法调整模型参数,以提高模型的预测准确性和泛化能力。

(5)工艺决策与流程优化:将训练好的模型应用于实时工艺数据,进行工艺决策,以实现产品质量的实时监控和优化。根据模型的预测结果,调整工艺参数,优化工艺流程,提高产品质量和生产效率。

(6)理论模型的数学表达:假设Q表示产品质量,X表示工艺参数向量,那么工艺质量优化模型可以表示为:

Q=f(X;θ)(4)

式中:f为模型的预测函数;θ为模型参数,可以通过训练数据学习得到。

(7)模型评估与迭代:通过比较模型预测的产品质量与实际产品质量,评估模型的准确性。根据评估结果,不断迭代和优化模型,以适应生产过程中的变化。通过这种通用的工艺质量优化人工智能模型,陶瓷生产企业可以实现对生产过程的精细化管理,提高产品质量,降低生产成本,并最终提升市场竞争力。

3应用效果分析

对仿古砖产品进行了工艺过程追溯,通过调整浆料、粉料、压机、施釉、窑炉不同工段对应的工艺参数实现产品质量优化。

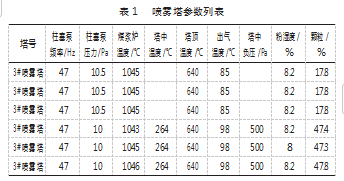

如表1所示,原料制备中通过控制喷雾塔中柱塞泵频率、压力、塔中温度等工艺参数,控制制粉工艺。

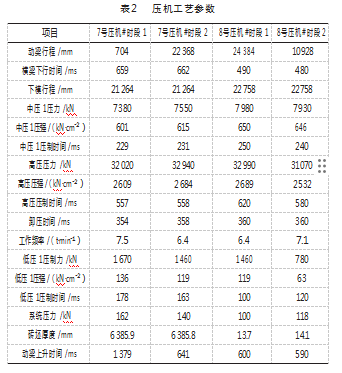

如表2所示,不同压机通过控制不同方位的压力、运行时间和运行频率,保证瓷砖的平整度和厚度。

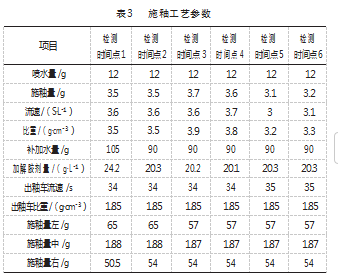

如表3所示,施釉工艺包括施釉量、喷水量、解胶剂量等,会直接影响上釉的效果。通过建模带有时序的工艺参数,实时调整工艺过程。

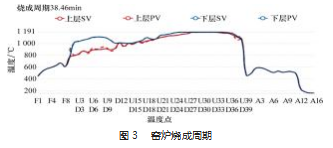

如图3所示,记录了窑炉烧成周期的详细过程,包括预热、烧成、冷却等关键阶段。该图通过时间轴的形式,详细描绘了每个阶段的温度变化、持续时间和相应的操作参数。通过这个图表,可以直观地理解窑炉烧成过程中的温度控制和时间管理,这对于确保陶瓷产品的质量至关重要。此外,图表中可能还包含了不同窑炉段的温度设定点和实际温度曲线,以及烧成周期中的关键控制点,如最高温度和保温时间,这些都是影响陶瓷产品最终质量的关键因素。

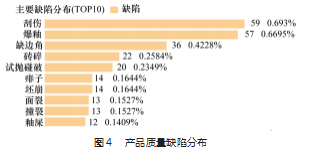

通过产品质量缺陷分布的统计图(图4)所示,可以直观地看到仿古砖在工艺控制下缺陷数量维持在较低水平。揭示了在原料制备、成型、烧成等环节针对性地进行工艺优化和质量控制,从而采取预防措施,减少缺陷的产生,提高产品的合格率。

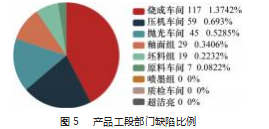

产品在不同工段的缺陷分布情况如图5所示,说明了每个生产工段对产品质量的影响。通过这种可视化方式,可以清晰地看到哪些工段的缺陷率较高,需要更多的关注和改进。如果某个工段的缺陷分摊比例异常高,可能意味着该工段的工艺参数需要调整,有助于企业优化资源分配,提高整体生产效率和产品质量。

4结束语

本文深入探讨了人工智能技术在陶瓷生产全流程工艺优化中的应用,通过融合人工智能技术,构建分析了一个覆盖整个陶瓷生产过程的工艺优化模型,有效解决了传统陶瓷生产中效率低下、质量不稳定的问题。该模型通过深度关联分析工艺参数与产品质量,优化了从原料制备到成品分选的每一个环节,提供了一种逆向推导出更为精确的过程检查和技术要求的方法。这一创新方法不仅提高了生产效率和产品质量,降低了生产成本,还推动了行业的技术创新和产业升级,为陶瓷产业的技术升级和转型提供了切实可行的新路径。随着人工智能技术的不断发展,其在陶瓷工艺优化中的应用将进一步推动产业的智能化发展,为陶瓷产业的持续进步和市场竞争力的提升奠定坚实基础。

参考文献:

[1]邓三鹏,张香玲,王凯,等.具身智能机器人关键技术及发展趋势研究[J].装备制造技术,2024,(6):2-10.

[2]王冲.人工智能将提高未来铁路信号的安全性和效率[J].铁路通信信号工程技术,2024,21(8):115.

[3]栗敏.铁路线路巡防平台建设方案研究[J].铁路通信信号工程技术,2024,21(1):30-35.

[4]倪成林,周楚煌,黄继伟,等.陶瓷产业数字化转型升级的思考与建议[J].佛山陶瓷,2021,31(11):38-41.

[5]贺楚寒,刘宇娇,汤可宗.改进粒子群算法在陶瓷配方问题上的应用[J].福建电脑,2023,39(7):25-29.

[6]郭若楠.基于支持向量机的陶瓷原料成分识别[J].科学技术创新,2024(2):32-35.

[7]黄煌.基于人工智能的陶瓷工业喷雾干燥模型研究[D].景德镇:景德镇陶瓷大学,2020.

[8]李浩,周力,刘兴旺.基于时间标度的工业机器人在陶瓷喷釉过程中的控制研究[J].陶瓷科学与艺术,2024,58(6):32-33.

[9]何小林.机器人陶瓷上釉工作站设计与实现[J].木工机床,2020(3):9-15.

[10]薛正阳,唐珂.人工智能时代陶瓷雕塑的成型和装饰研究[J].陶瓷科技,2023,3(205):25-27.

[11]苏彩红,吴韫章,麦宜佳.人工神经元网络在辊道窑炉温度过程建模中的应用[J].佛山大学学报,1997,15(2):57-61.

[12]付瑶.基于深度学习陶瓷梭式窑烧结工况火焰图像识别方法研究[D].景德镇:景德镇陶瓷大学,2022.

[13]朱永红,张高辉,夏力,等.基于模糊深度置信网络的陶瓷梭式窑PID优化控制[J].陶瓷学报,2021,42(2):314-320.

[14]陈晨,邵宗义,孟莹,等.集成学习方法在碳化硅陶瓷微封装燃料芯块烧结工艺优化中的应用研究[J].原子能科学技术,2023,57(S1):157-165.

[15]潘金晶,曾成,张晶,等.基于改进YOLOv5的陶瓷表面缺陷检测算法[J].现代信息科技,2024,8(13):70-75.

[16]张志鹏.基于计算机视觉的陶瓷表面缺陷检测关键技术研究[D].秦皇岛:燕山大学,2023.

[17]夏赛,黄瑶,曾曙光,等.基于卷积自编码器的陶瓷瓦表面裂纹检测方法[J/OL].计算机仿真,2024.

[18]杨高峰.建筑陶瓷抛光砖原料车间的工艺设计[J].陶瓷,2019(11):44-54.

[19]黄虹,康健,曲迪,等.充分研磨型球磨机模型参数拟合与模拟[J].中国机械,2023(12):7-12.

[20]姚勇,李萍,罗民华,等.基于组态王的喷雾塔数据采集及监控系统[J].中国陶瓷工业,2024,31(1):29-34.

[21]邓耀顺,谈建豪,陈延林.YP16890型陶瓷岩板压机的技术特点分析[J].佛山陶瓷,2021,31(7):33-36.

[22]马占领.喷墨釉面砖生产工艺的改进[J].陶瓷科学与艺术,2021,55(2):16,11.

[23]李清莲,陈健,杨涛,等.大板干粒抛生产工艺控制技术[J].佛山陶瓷,2021,31(6):29-31.

[24]张火鑫.抛光砖生产缺陷分析与工艺改进[J].陶瓷科学与艺术,2021,55(2):21.

[25]潘超宪,古战文,吕正平,等.生坯抛磨技术对绢质细腻易洁亚光陶瓷砖釉面性能的影响研究[J].佛山陶瓷,2021,31(8):9-11,39.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81444.html