摘 要 :由于传统工艺在数控机床金属零件加工中存在位置误差,导致工作效率大幅度下降,研究数控机床金属零件加工中精 度工艺优化方法。在构建动态矢量变换模型的基础上,定位金属零件加工基准面,计算位置误差确定优化参数,完成优化方法 的设计。实验表明 :以 12 组孔位参数作为参数,在使用本文设计的优化方法后加工所用实际时间减少了23.11min,能够有效提 高工作效率。

关键词 :数控机床 ;金属零件加工 ;精度工艺 ;优化方法研究

在21 世纪以信息化带动工业化发展的战略影响下,国内制 造业产生了翻天覆地的变化, 作为现今的制造技术重要分支, 数 控机床的加工工艺为现代化工业发展迈向自动化生产领域提供 的技术支持。随着我国数控机床行业的迅猛发展, 对机床中金属 零件的应用规模逐渐扩大,如何在缩短辅助工具用时的前提下, 保证加工产品的去除材料速率,对高速以及高精的工艺手段提 出了更苛刻的要求。在计算机的高速运算下实现切削参数的选 择完成自动化或者半自动化生产, 和完全依赖传统手艺相比, 在 此模式下完成的定性参数能够同时对不同的条件约束下,做综 合的考虑和平衡,从而达到快速低成本的经济成果 [1]。在以美国 为首的西方国家中已经完成一系列的优化工艺数控加工切削参 数数据库, 在世界知名的波音飞机公司等已经广泛采纳, 并产生 了非常明显的经济效益。而国内的数控机床中由于关键性零件 的尺寸各不相同, 结构制造较为复杂, 因此在加工过程中传统的 工艺手法会导致工作效率过低。本文提出利用动力学建模的方 法对典型的加工工艺进行优化研究,寻找切削参数的最优结果, 为提高金属零件的加工效率提供科学依据。

1 数控机床金属零件加工中精度工艺优化方法

1.1 构建动态矢量变换模型

数控机床中金属零件的加工中会涉及到旋转轴的旋转角度 变换问题, 为实现该旋转角度能够满足实际的转动范围, 通过动 态矢量法建立变换模型。为确保动态矢量之间的变换关系需要 根据机床的工作原理了解切削工具与零件表面的建立条件 :一 是金属零件的路径规划不能超过材料的精度成形轮廓,二是在 切割过程中要保持材料喷嘴与零件侧面的平行 [2]。根据上述条件 在建模过程中依据动态矢量的变化特征,对需要减材的零件设 备只能延其表面做横向移动,工具的轴线必须和接触点的矢量 保持平行状态,而在增材的过程中熔覆喷嘴的行动路径需要沿 着切割面进行移动,工具的轴线必须和切削的接触点保持切向平行,两者在垂直中位线上形成 90 度的夹角 [6.7]。在此过程中这 些矢量的动态变换必须在路径开始时就完成熔覆点的侧面平行 轮廓设定,在路径选择中通过反向螺旋的方法使工具能够和零 件的接触面保持垂直状态,无论工作轴怎么变换角度整个过程 都可以沿着设定方向移动, 完成动态矢量的变换模型构建。

1.2 定位金属零件加工基准面

在变换模型构建完成后需要对加工零件的基准面进行定位 选择, 定位基准面是由加工工艺中在机床或者夹具的使用中, 工 具放置的点和线在形成的夹角可以形成面状的结构。一个良好 的加工基准面可以将零件的加工程序简化,大体上基准面的选 择是根据金属零件的工件能否被加工分类,根据其原始表面的 粗糙程度将其表面分为粗度基准、精度基准以及中和基准三个 类型。根据设定好的加工条件和要求, 将设计者的想法和图纸进 行数字化可视化处理,可以把复杂的切削过程中多个目标分解 为简单的极值条件 [4.5]。每个基准面在加工之前都是一个平行的 分层结构, 两个相邻的层面之间具有同类似的对应点, 在模型变 换过程中上一层的点进行相连形成平行线,和相邻的层面之间 构成台阶效应。因此在零件加工过程中必须先设定一个表面作 为基础待加工面,利用基础面作为分层结构演变的初始面在路 径运行中进而矢量的变换轨迹保持一致,当模型中的运动轨迹 始终和选择的初始面保持平行,则可进行相邻层面的递进选择, 将其作为金属零件加工的定位基准面。

1.3 计算位置误差确定优化参数

在完成的组合定位设定上,每个定位基面的选择需要满足 工件加工的精度要求,因此需要计算加工工件和刀具之间的位 置误差用以保证后续的优化参数设定 [3]。在每个加工零件的标准 尺寸中, 将零件尺寸的中心位放置在直角坐标系中, 每个轴线的的具有一定的选择范围,X 轴可以代表零件在其坐标系中的自 由旋转度,不超过 0.05 设定值,Y 轴代表定位基准和另加加工 位置的重合范围,设定值小于 0.04.由于每个金属零件的尺寸各 不相同, 在位置选择过程中产生的定位、安装以及调整三者之间 的误差, 会对最终的加工精度起到关键影响, 因此三者之间必须 满足工件公差, 表达式为 :

◊I ≥ ◊K −◊ U + ◊Z

公式中 :◊K 表示定位产生的误差范围 ;◊ U 表示安装过 程产生的误差范围 ;◊Z 表示调整时产生的误差范围。其定位基准必须满足零件的垂直轴线,工序的基准设定要满足平行轴 线。每个零件在安装时都会将其放置在垂直中心点的位置上, 让 其围绕坐标做自由旋转过程, 寻找能够和基准面重合的位置。当 中心点的位置能和两个轴线重合时,其实水平放置定位误差在 0.01mm 以内,将该范围的 1/4 作为参数优化值即可,在此基础 上完成优化方法的研究。

2 实验论证分析

2.1 实验准备

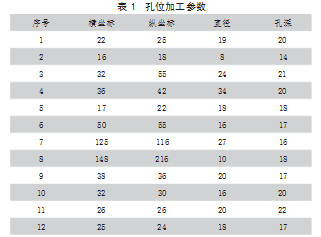

为验证本文设计的优化方法具有实际应用效果,以数控机 床中螺旋金属孔群加工为样本,选取一组传统加工工艺下作为 优化对比参照。设置孔群中的孔位中的加工直径与加工中心坐 标各不相同,为了区别每个孔位的摆放位置,按照 1-12 进行排 序,具体参数设定如下表 1所示。

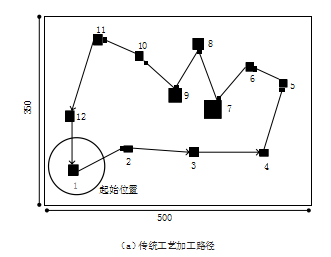

根据表中设置的 12 个孔位参数,在数控机床加工过程中会 产生 11组不同的组合路径,其中参数最小的孔位作为起始点为 最短路径。将传统工艺方法和优化后的工艺分别运用在孔位起 始点选择中, 具体形成的路径如图 1所示。

如图所示传统工艺在路径选择上直接按照孔位放置路线的 顺序进行排列, 而使用文本方法优化后, 在路径选择上可以根据 孔位最小参数选择路径起始点, 找到最短距离。说明本次设计的 优化方法具有实际应用效果。

2.2 测试结果分析

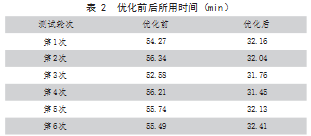

为了测试结果更加准确,分别利用传统工艺和优化后的工 艺进行孔位路径的设定, 测定优化前后路径的选择时间。根据霍 梅尔Y300 测试仪,在机床主轴最大电机功率为 30kW 的设定下 进行 6 次测试, 具体结果如下表2所示。

从表中数据可知,优化前传统工艺的实际平均用时为 55.10min, 优化 后 的 平 均 用 时 为 31.99min, 较 比之 前 减 少 了 23.11min, 能够有效提高加工工作效率。

参考文献

[1] 李 雨 馨 . 薄 壁 零 件 数 控 加 工 工 艺 质 量 改 进 方 法 略 谈 [J]. 内 燃 机 与 配 件 ,2021(12):28-30.

[2] 曹永辉 . 数控车铣中心铣削加工工艺的应用 [J]. 机电元件 ,2021.41(03):42-44.

[3] 庞贤学 . 数控加工工艺及在机械模具制造中的应用探析 [J]. 科技创新与应 用 ,2021.11(19):98-100.

[4] Xie Bei.Talking about the high-efficiency milling processing methods of thin- walled parts[J].China New Technology and New Products,2019(05):62-63.

[5] 汤 瑞 鑫 . 零 件 加 工 精 度 的 影 响 因 素 及 工 艺 优 化 设 计 [J]. 山 东 工 业 技 术 ,2019(07):43.

[6] 雷立勇 , 张龙飞 , 田德 . 高精度薄壁管零件的工艺优化和加工技巧 [J]. 金属加 工 ( 冷加工),2016(04):34-36.

[7] Wan Qinghong.Discussion on optimization measures of CNC lathe machining accuracy[J].Internal Combustion Engine and Accessories,2019(10):61-62.

据媒体报道,三大运营商目前均已制定了2020年... 详细>>

如何设计有效的环境治理政策, 是学术界和政策... 详细>>