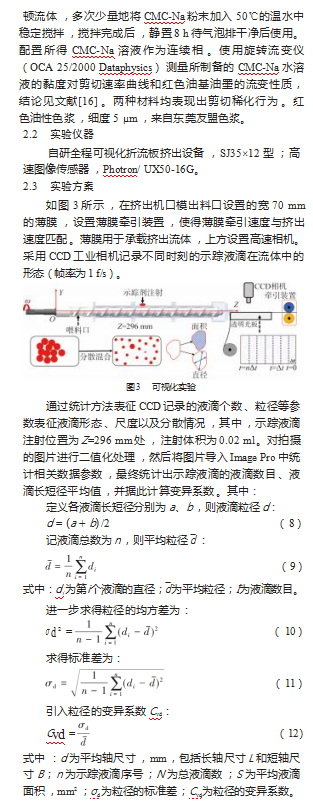

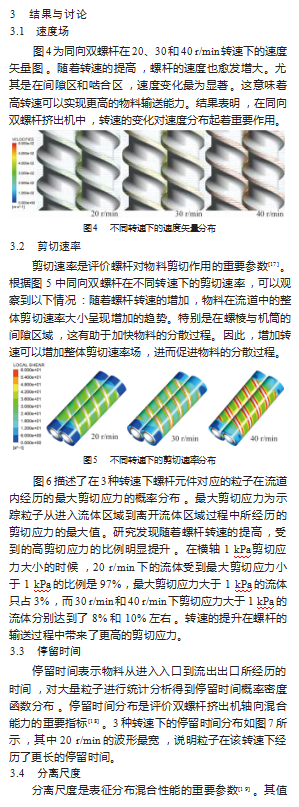

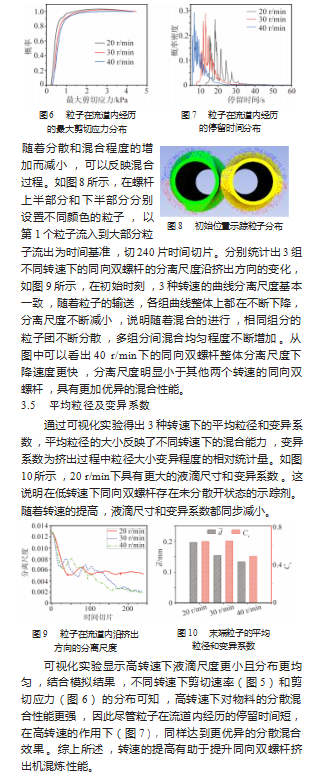

摘要:为了研究螺杆转速对啮合型同向双螺杆中流场和混合性能的影响,使用有限元软件Polyflow对羧甲基纤维素钠流动以及混合过程进行数值模拟,分析了常温黏弹流体——羧甲基纤维素钠在流道全充满状态下,相同温度下的流动过程中转速对速度场、剪切速率及停留时间、分离尺度等流动以及混合表征量的影响。通过可视化的实验得出了挤出过程中末端的平均粒径和变异系数。结果表明,随着螺杆转速的增加,同向双螺杆速度场增大、剪切速率增大、剪切作用提高。高转速下的停留时间相对最短且分离尺度更小。可视化实验显示高转速下的挤出过程中的示踪剂的液滴尺寸和变异系数更小,具有更好的分散混合能力。综合分析可知高转速下同向双螺杆挤出机具有更好的混炼效果。

关键词:同向双螺杆,数值模拟,混合性能,停留时间,分离尺度

0引言

多组分共混是制备高分子新材料的主要方式,挤出机凭借其良好的加工性能混合性能和自洁性能,从20世纪30年代起一直承担着高分子材料的填充、共混改性、反应挤出等重要任务,近年来又迈进了组织化植物蛋白、生物医药制备、食品加工等领域,应用范围逐步扩大[1-4]。各类新材料的出现,对高分子加工过程混合混炼的要求愈来愈高,越来越多的学者开始对挤出机混炼过程中机理和问题进行探索[5-12]。但在聚合物共混挤出加工中,受熔体自身复杂流动性和外界客观因素的影响,且物料为黏弹性,真实的聚合物流动行为十分复杂。传统的研究方式多采用数学解析和实验研究,但在研究分析时,数学解析涉及到诸多理想的假设并对公式进行过度简化,容易造成误差。随着计算机技术不断提高,数值分析求解技术逐渐应用于科研中。20世纪70年代就已经将数值模拟技术应用于聚合物加工成型中,其中Poly‐flow作为一种基于有限元方法专用于材料流动仿真的软件,可以分析多种流动模型的挤出、混合、吹塑等问题[13],模拟出加工成型过程中压力场、黏度场、应力场、速度场的变化受聚合物熔体流变性能的直接影响,具有广泛的应用前景。同时,双螺杆的流体混合及输送理论不断被挖掘,Rathod等[14]开发了用于三维(3D)有限元方法模拟的网格,并针对非牛顿流体实验结果进行了验证,模拟结果发现搅拌器速度越高,在啮合区附近发现更有效的分散,和实验结果相一致。Connelly等[15]运用商用Polyflow软件模拟了生面团在同向双螺杆二维端面内的流动和混合状态,得出了流体的二维速度分布和粒子运动轨迹,并采用分离尺度、分布指数、拉伸长度、混合效率、混合指数等进行了混合动力学表征,探索了粒子释放位置对混合的影响。

基于此,本文自研了可视化双螺杆装备,基于常温流体羧甲基纤维素钠溶液,运用Polyflow流动分析软件对同向双螺杆混合过程进行了表征,并通过可视化实验进行验证。探究其挤出过程中转速的改变对其流动及混合性能的影响。

1数值模拟

1.1数学模型

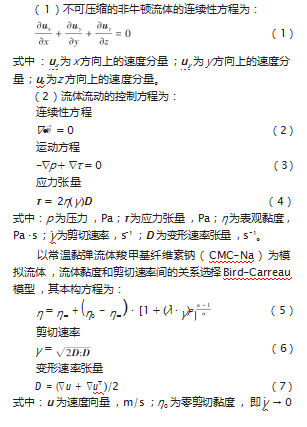

假设流道内的流体为不可压缩的非牛顿流体,且流体充满整个流道;流场为稳定、等温、层流流场;物料与壁面之间无滑移;忽略重力和惯性力的影响,只考虑流体之间的粘滞力。根据以上假设

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81394.html