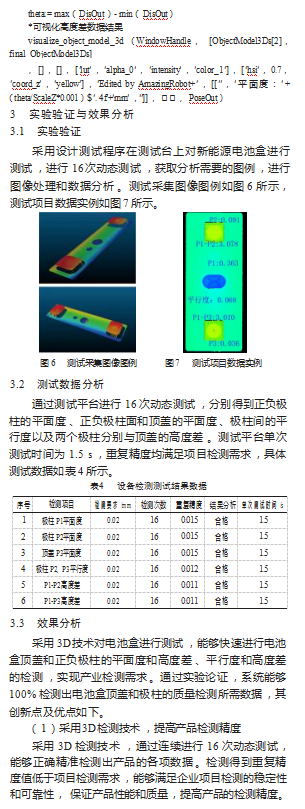

摘要:锂电池为新能源汽车的主要动力源,是新能源汽车的重要部件,其质量对汽车运行安全影响非常大。因此在生产过程中,锂电池电池盒顶盖和极柱的质量需要进行严格把控,确保投入使用的产品质量可靠安全。基于锂电池极柱检测的需求特性和检测精度,采用3D机器视觉技术,结合3D视觉图像处理软件,对锂电池极柱检测系统进行了研究和设计。对锂电池极柱检测项目的要求和精度进行分析,进行了3D相机的选型和测试;依据锂电池极柱检测特性,进行了检测试验台的设计和开发;依据锂电池极柱检测内容,进行了检测图像处理和数据分析系统的设计及程序编写。对设计和研发系统开展了产品测试实验,对锂电池电池盒顶盖和极柱等进行了16次动态测试,测试结果显示重复精度为0.011~0.015 mm,单次测量时间为1.5 s,产能可以达到1 200 pcs/h。测试数据显示该设备能够准确检测出锂电池电池盒顶盖和极柱所有项目的精度和质量,稳定性和可靠性高,满足企业自动化生产、高精度检测需求,提高生产效率。

关键词:锂电池,极柱,3D机器视觉,平行度,平面度

0引言

自20世纪90年代开始,全球汽车工业经历重大技术转型,新能源汽车发展迅速[1]。2009年国*院在《汽车产业调整和振兴规划》中强调,以新能源汽车为突破口,加强自主创新,培育自主品牌,形成新的竞争优势,并以纯电驱动为新能源汽车发展和汽车工业转型的主要战略取向[2]。目前,锂离子电池因其高能量密度与低成本优势成为全球电动汽车的主要动力源[3],在未来一段时间内仍旧会是各国的主流新能源汽车类型[4]。我国已成为全球产业规模最大、产业链最完整的动力电池大国,电池产能和产量占全球超过70%、配套超过60%的市场份额,基本实现各细分领域和关键环节的全覆盖[5]。

由于锂电池应用的特殊性及重要性,在生产过程中产生的外观缺陷会对安全性构成威胁,因此锂电池相关的外观检测技术直接决定了电池产品的质量[6]。采用人工检测容易受主观因素影响,且无法较长时间持续检测,检测效率和准确率都较低。机器视觉检测技术的不断发展和完善,有效提高了工业产品检测的效率和精度。2D视觉技术主要是在二维空间下完成工作,在检测三维产品等方面具有局限性。而3D视觉得到的三维信息能够反映物体和环境的状态[7],因此越来越多应用于工业产品的检测。3D视觉系统是从摄像机获取的图像出发,计算三维环境物体的位置、形状等几何信息,并由此重建和识别环境中的物体[8]。

锂电池顶盖和极柱都是锂电池的重要组成部分,在锂电池的生产过程中,对于两者的尺寸精度有着严格的要求,需要在电芯及模组装配时控制工艺过程、设备参数等以达到要求的总成尺寸[9]。极柱的高度将直接影响锂电池后续的焊接、合盖等工艺;顶盖的平面度若出现偏差会对锂电池的安全性和密闭性等带来影响[10]。薛于凡等[11]提出从工艺角度提高电芯极柱等的精度,何涛等[12]提出一种基于图像增强和改进DeepLabV3网络的软包装锂离子电池表面凹坑缺陷检测方法。为了解决上述问题,本文提出采用3D机器视觉进行检测的系统设计方案,通过整体方案设计、硬件选型、软件程序编写和设计、产品测试等工作,完成对锂电池盖板和极柱相关项目的检测。

1技术要求和设计方案

锂电池盖板的平面度、正负极柱间的平行度等要素对电池质量有重要影响,因此在生产过程中需进行严格检测和筛选,以保障产品的质量。

1.1技术要求

锂电池盖板和极柱的检测内容包含:极柱与顶盖平面的高度差、顶盖的平面度、两极柱的平行度。

检测的技术参数要求:单片检测时间小于4 s、检测准确率大于96%、漏检率小于0.04%、过检率小于4%。

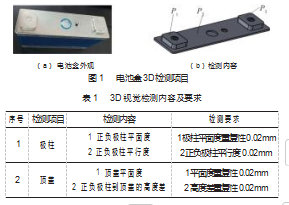

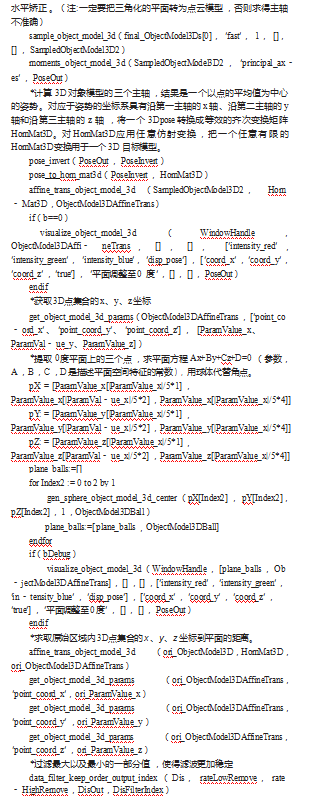

产品检测样品如图1所示,电池盒顶盖由顶盖板、正、负极柱、防爆装置、注液孔等组成。检测项目如图1(b)所示,包含P1、P2和P3的平面度,P2和P3的平行度,P1分别与P2、P3的高度差等,具体如表1所示。

1.2设计方案

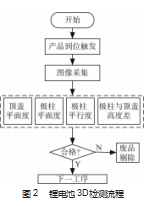

3D视觉作为机器视觉技术的一个重要分支,在机械制造、缺陷检测、路径规划和自动装配等方面有着重要应用[13]。根据产品检测要求和精度,本项目采用3D相机进行检测,其工作流程如图2所示。设备检测到产品到位信号后,工作台依据设备测算速度移动进行图像采集,完成图像采集后通过软件进行顶盖平面度、极柱平面度、极柱平行度、极柱与顶盖高度差的检测,对测试数据进行分析判断,产品合格进入下一个工序,如不合格则被剔除。

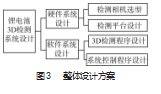

依据检测任务和3D检测特性对检测系统进行整体方案设计,如图3所示,主要包含硬件系统和软件系统的设计。

2重要模块设计

依据系统整体设计方案,对检测相机进行选型计算,并依据检测项目进行图像检测程序和系统控制程序设计。

2.1图像采集硬件系统

3D机器视觉系统硬件主要由3D相机和控制器组成,视觉系统安装于产线或者设备上,形成智能制造和检测系统的一环。目前市场上主流的有4种3D视觉技术,分别是双目视觉、TOF、结构光和激光三角测量。本项目视觉检测单元采用线激光3D相机,基于三角测量原理,通过图像传感器,捕获激光发生器投射在物体表面的激光线信息,重构物体表面轮廓信息获得三维点云数据[14]。三角测量原理是基于光学三角原理,根据光源、物体和检测器三者之间的几何成像关系来确定空间物体各点的三维坐标。

3D激光相机每次曝光捕获一个轮廓,激光线反射回相机图像的位置,取决于目标与传感器之间的距离。传感器的激光发射器、相机和目标构成一个三角形,软件依据数据进行计算和处理,得到测量结果。

2.1.1 3D相机选型

3D激光相机选型主要考虑:(1)CD,传感器表面到测量物体近端之间的距离;(2)MR,测量物体最大检测范围;(3)FOV,测量物体在固定测量距离的测量宽度,就是激光线有效测量长度;(4)宽度方向X的分辨率;(5)高度方向Z的分辨率;(6)采集最大速度。依据产品尺寸和精度要求,选择某款3D相机,具体参数如下:X轴视野范围为95 mm;Z轴高度(FS)为24 mm;参考物距(CD)为140 mm;Z轴线性度为±0.05%的FS;Z轴重复精度为0.5µm;X轴重复精度为8µm;X轴数据间隔为30µm;X轴轮廓点数为3 200;扫描频率为2.5~8 kHz。

2.1.2 3D检测实验平台设计

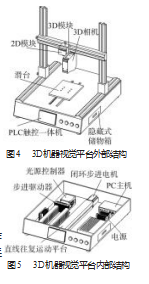

根据产品测试需求进行检测平台设计,由多个电源模块、光源控制器、直线往复运动平台(可直接采用生产线)、PLC触控一体机、步进驱动器、闭环步进电机和PC主机组成。3D机器视觉平台结构如图4~5所示。结合生产线的运动可以通过PLC触控一体机进行手动或自动控制。其工作流程为:检测产品到位信号,3D相机进行图像信息采集,系统进行图像分析,对图像结果进行判断,依据判断结果发出后续动作指令,从而实现了从数据采集到决策执行的闭环控制。

2.2 3D测量检测系统

项目基于Halcon软件对图像进行程序编制,图像处理系统进行工作的流程为:使用KSJShow3D的亮度3D点云对电池盖板进行拍摄读出pcd文件,图像处理软件依据工作任务、获取需要处理的pcd文件、对pcd文件中的3D点云显示;点云数据的X坐标和Y坐标显示了其在三维空间里的位置信息、原Z坐标显示了检测对象在Z轴上的高度特征[15]。对3D点云进行滤波处理,得出检测部位的3D点云图;把顶盖和背景板分别提取出来;检测两个顶盖的所有点云到背景板的高度差平均值。

2.2.1高度差信息识别检测

(1)高度差信息提取

依据产品检测要求,顶盖到背景板高度差信息要求高度差重复性为0.02 mm,因此出厂前需对电池高度差进行检测识别。进行高度差信息识别程序编写方案为:读取pcd文件并进行参数设置、进行把锂电池的3D点云图显示,其程序编写核心算子如下:

本段程序先读取3D模型,然后采用移动最小二乘法进行运算,并进行参数设置。smooth_object_model_3d算子采用MLS平滑算法进行处理,通过对点云数据进行多项式拟合,找到一个适合该点云局部区域的函数曲线,然后通过这个曲线来重新计算每个点的坐标,从而实现点云的平滑处理。

(2)用面积大小方式进行筛选3D点云

pcd文件中有各种大小不一的噪点影响对锂电池盖板处理,因此需对噪点进行筛选处理。噪点筛选的程序编写方案为:获取点云面积最大值跟最小值,在最大值跟最小值之间进行筛选,选出需要检测的内容。程序编写核心算子如下:

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81393.html