摘要:玉米作为我国重要的粮食作物,其种植面积十分广泛,覆盖了国内的多个省份,玉米收获不仅是整个种植过程的最后一步,还是确保产量和种子质量的关键环节。受玉米生长周期和气候条件的影响,其收获工作往往集中在每年的特定季节,存在季节性强、劳动强度大和作业量巨大的情况,提高玉米收获的机械化程度势在必行。在此背景下,如何实现机械化收获,成为业界关注的焦点。本文以玉米收获机及设备配套茎秆切断装置为研究对象,详细说明了相关装置的设计思路和技术要点,重点讨论了动力系统、防护及切断装置的设计方案,并通过分析实际应用效果证明了该装置具有可行性,能够显著改善玉米收获质量及效率,以期给人以启发,为玉米收获工作质效的提升提供支持。

关键词:玉米收获机,茎秆切断装置,结构设计,实践应用

机械化收获不仅能够显著提高玉米收获效率,缩短收获时间,确保在最佳时机完成玉米收获工作,还能为后续作物的及时播种创造条件,在提高农作物产量的前提下,有效降低人力成本,减轻农民的劳动负担。因此,推动玉米收获机械化的研究与开发,已成为农业机械化领域新的发展方向,探讨玉米收获机的设计和应用十分重要,是提高农业机械化程度的关键,有关人员应引起重视。

1设计方案

调查研究发现,市场现有玉米收获机械在设计和功能两方面存在较为明显的不足,具体表现为功率和体积普遍较大,不适用于我国当前的耕作模式,导致在实际应用中不够灵活;价格较高,加之作业时间较短、用途单一,使得农民在投资回报上面临压力,难以快速收回成本[1]。这不仅影响了农民的积极性,还制约了机械化在玉米收获环节的普及。为彻底解决玉米收获工作遇到的难题,本文计划设计一款新型玉米收获机,设计思路及具体方案如下。

1.1设计思路

现阶段,市场主流玉米收获机为自走摘穗还田收获机,该设备具有作业损失可控、内部结构简单、日常操作难度小、可充分粉碎秸秆、维护维修简单等诸多优点,可满足多数地区收获玉米的需求。需要注意的是,该设备也有较为明显的不足存在,设备所搭载切割机构以板式、卧式机构为主,配有纵向运输玉米的装置和液压升降装置。切断茎秆的装置结构多为立辊结构,切断方式包括旋转式及往复式,其中旋转式切断装置较易遇到缠草的问题,加之该装置缺少支撑,对切断刀具的旋转线速度有严格要求,在不考虑其他要素的前提下,持续提高线速度,虽然可以保证茎秆切断效率,但会造成动力消耗增加、切断成本提高的问题[2]。此外,往复切断装置内部结构相对复杂,切断茎秆需要消耗大量动能,无法完美适配土梁,极易出现割茬高度超出允许范围的情况。鉴于此,本文决定为玉米收获机设计全新茎秆切断装置,以解决既有装置容易缠草、动力消耗大等问题。

1.2设计说明

1.2.1结构设计

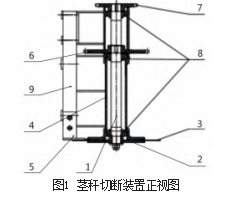

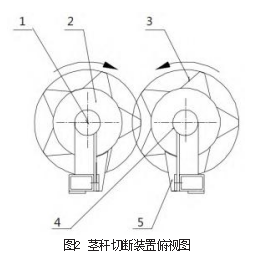

本文所设计茎秆切断装置采用立辊结构,具体如图1、图2所示。

其中,1是切断玉米茎秆的动力轴;2是切断玉米茎秆的刀盘;3是收割玉米的机动刀片;4是防缠草筒;5是除草定刀;6是夹持链轮;7是拨禾链轮;8是轴承;9是设备机架。本装置的创新之处主要是在保留机架原有核心部件的前提下,新增了防缠草筒和除草定刀,其中,防缠草筒内部固定有轴承,外部与切断茎秆的动力轴相连接,动力轴表面固定有夹持链轮、拨禾链轮及切断茎秆的刀盘[3]。

1.2.2部件设计

本装置由收割头、喂入系统、切割装置等部件组成,其中收割头采用多个高强度刀片以实现高效切割,刀片有一定的倾斜角度,能够使切割效率维持在较高水准;支架可调节,可以适应不同高度玉米的需求,确保顺利收割;自动清洁系统能够减少杂草和残余物对刀片的堵塞;喂入系统传送带选用耐磨材料,其宽度和长度合理,能够支持玉米的平稳输送;搭载适合的导向装置,确保收割后的玉米能够顺利进入分离系统,避免堵塞;内置调节机构可以根据实际收割情况调节喂入速率。本装置采用耐磨和抗腐蚀的旋转刀片,做到快速切断玉米茎秆;增加刀具保护装置,避免意外碰撞造成损坏;配有可调切割高度机构,以适应不同茎秆高度的需求。分离装置采用筛网+风机的组合方案,真正做到利用风力和重力分离玉米穗与茎秆;分离装置可调,能够根据收获条件的变化调整效率。储存装置主体是储料箱,能够容纳大容量的玉米;箱体表面设有排放口,便于将玉米快速卸下。

1.2.3动力系统设计

本文针对装置动力系统所制定设计方案,其包括以下内容。发动机可以采用柴油、电动发动机,其中柴油发动机适用于高功率需求、较强扭矩和较长工作时间的大面积田地作业;电动发动机具有低噪音和零排放的优势,适用于环境保护要求高的地区[4]。传统装置由传动轴、齿轮组和离合器组成,各部件能够高效配合,确保动力的平稳传递。传动方式包括机械、液压传动两种,前者的原理是通过齿轮和传动轴实现动力传递,结构简单,适用于较小或中等规模的收获机,后者可实现高效和可调节的动力输出,适用于大型、功能多样的收获机[5]。液压系统根据所需的液压流量和压力选用适合的液压泵,确保液压系统的高效运行,并根据需求设计液压缸,用于执行不同的操作。科学设计液压管路布局,可以确保流体流动顺畅,减少压力损失。设计合理的电源分配系统,可以确保电动机及其他电气元件能够获得稳定的电源供应。通过引入集成PLC系统,可以对电动机的调速和启停控制,这使得根据作业需要自动调整功率输出的设想成为可能。另外,本系统还安装了过载保护、短路保护和温度监测装置,旨在确保电气系统安全、可靠。

2实践应用

2.1应用要点

2.1.1防护及切断装置

茎秆切断装置能够有效地将玉米与杂草分离,保证收割效率和作物质量。本文所设计玉米收获机所搭载的茎秆切断装置主要由切断刀盘、夹持链轮、拨禾链轮、防缠草筒及除草定刀等部件组成。切断刀盘上均匀铆接了5片用于切割玉米茎秆的锋利刀片。切断刀盘被固定安装在切断动力轴的下方,这样设计的目的是确保其在转动时,能够精确地切割通过的茎秆。动力轴的设计使刀片能够以一定的速度旋转,从而高效地完成切割任务。动力轴的中部安装有夹持链轮,其作用是在切割过程中稳定茎秆的位置,防止其在切割时发生偏移。上部安装有拨禾链轮,负责将切割后的玉米向后输送,以便进行后续的处理。为解决刀片在工作过程中可能遇到的缠绕问题,在夹持链轮和切断刀盘之间套装了防缠草筒,该结构可以有效防止杂草和其他杂物缠绕在刀片上,保证收获机的连续、稳定运行[6]。此外,机架上方还安装有除草定刀,除草定刀与机动刀片之间的距离调整为1~2mm,可在刀片转动至除草定刀时形成一个剪口,从而剪断刀片上的杂草。这一创新不仅提高了除草的效率,还减少了对玉米的损伤。

2.1.2茎秆切断装置

茎秆切断装置的核心在于切断刀盘,本文切断刀盘通过铆接机动刀片,实现高效的茎秆切割。需要注意的是,刀片的数量并非固定不变,而是可以根据实际需求进行调整,以适应不同作物和收割条件。切断装置与收割台配合使用时,每2片刀片被配置为一组,相互交错排列,形成一定的高低差(通常为10mm),这种布局有助于实现更加均匀和高效的切割效果。作业过程中,夹持链轮带动整个切断动力轴旋转,进而驱动拨禾链轮和切断刀盘同步转动。这里要明确一点,即两组刀盘的旋转方向完全相反,一组刀盘向左旋转,另一组刀盘向右旋转,这样的设计的目的是有效减少设备在运行过程中的振动和噪声,同时提高切割的稳定性。拨禾链轮在旋转时带动拨禾链,将玉米秆等作物引导至夹持链轮附近,夹持链轮在夹住作物后,机动刀片迅速切断茎秆,同时切断附着在茎秆上的杂草。机动刀片的设计采用了斜齿纹刃,刀刃角度在50~60度,能够在切割的同时实现割锯和剪切作用,即使在没有支撑的情况下切割玉米茎秆,仍然能够保持稳定[7]。另外,针对结构较为坚韧、无法被一次性切断的杂草,机动刀片旋转到除草定刀的位置时,会形成一个剪口,将所有未被切断的杂草一并剪断。为了防止杂草缠绕在旋转部件上,茎秆切断动力轴配备了防缠草筒,确保旋转部分不直接接触杂草,从而避免了缠绕问题出现。对本文所设计茎秆切断装置加以使用,不仅可以提高收割效率,还能够凭借巧妙的结构设计和材料选择,解决传统收获机在作业过程中遇到的打滑、缠绕等问题。未来可对该装置进行大力推广,为农民提供更加便捷、高效的收割工具。

2.2应用效果

本文所设计立辊玉米收获机具有显著的优点,在茎秆切断和防缠草技术方面的创新,使其成为现代农业中不可或缺的设备。现阶段,该设备已经正式投入使用,通过分析试点玉米收获情况可知,相较常规玉米收获机,该设备利用机动刀片进行切割,其刀刃设计为齿纹刃,能够以较低的转速有效切断玉米茎秆,降低动力消耗。这一创新不仅节省了能源,提高了工作效率,还延长了设备的有效使用寿命,减轻了农民的经济负担。此外,收获机配备的防缠草装置,通过旋转刀盘增加的防缠草筒和附加的除草定刀,有效地解决了传统收获机在作业中常见的缠草问题,提升了作业的顺畅性,确保了收割过程的高效与安全,避免了因缠草造成的停机出现和增加维护成本[8]。在复杂的田间环境中,这种设计的优势尤为明显,使农民在不同地块和条件下稳定作业成为可能。总之,本文所设计收获机的应用效果得到了农民的广泛认可,真正做到在短时间内完成大面积的玉米收割,提高生产效率,减轻人力需求。结构简单和低动力消耗的特点,也使得该设备的操作与维护更加便捷,确保农民可以用更少的时间和资源实现更高的产出。

3结语

本文所设计玉米收获机与传统装置相比具有三个优点,首先是支持在不同地形和气候条件下开展玉米收获工作,收割质效能够得到保证;其次是具备切割、喂入、打捆等多项功能,可充分满足农民需求;最后是可以适应不同种类和规格的玉米。现阶段,该收获机已凭借独特的茎秆切断和防缠草设计,成为提高玉米收割效率、降低成本、提升农作物管理水平的重要农业机械,未来可对其结构进行更进一步的优化,使其更具实际应用价值。

参考文献:

[1]梁国.玉米籽粒收获机清选装置与农机农艺融合应用[J].中国农机装备,2024,(09):51-53.

[2]雷丹,郑璇.全喂入玉米联合收获机电气控制系统的设计[J].农机化研究,2024,46(12):118-121+126.

[3]娄秀华,李茂峰,杜岳峰,等.玉米联合收获机清选控制系统设计与试验[J].中国农机化学报,2024,45(07):1-8.

[4]孙海全,邓奥严,姜业成,等.玉米生产全程机械化现状和存在的问题及发展趋势[J].农机科技推广,2024,(05):4-8.

[5]李景宝,李佳,尚洁,等.新式玉米保护性耕作技术与新式玉米秸秆处理技术的应用[J].农业机械,2024,(05):83-85.

[6]赵一鸣,戴飞,史瑞杰,等.自走式制种玉米联合收获机设计与试验[J].农业机械学报,2024,55(05):121-134.

[7]程明.玉米收获机常见故障的排除及维修保养[J].新疆农机化,2024,(01):39-41.

[8]陈建林.立式集禾式玉米联合收获机研究设计[J].农业技术与装备,2021,(06):22-23+26.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81336.html