摘要:针对变压器油箱承受多重载荷的特性,通过构建油箱的三维模型并进行精细网格划分,模拟油箱真空变形、压力变形和起吊工况下的应力与变形。应用ANSYS Workbench软件对一台220 kV三相变压器的油箱结构进行有限元仿真,基于工程经验对初始油箱结构进行建模和有限元分析。根据实际情况,主要采用Q355B钢材料进行分析。仿真模型针对加强筋布置的设计要点进行了对比分析,提高分析结果的可靠性。在不同工况下依据油箱整体的应力与变形情况,对初始油箱结构进行设计优化,在相同的仿真条件下对优化后的油箱结构进行有限元分析,得出优化后的应力和变形情况。仿真结果显示,油箱整体结构强度达到国家标准要求,且油箱表面和加强筋变形量严格控制在安全范围内。该设计可靠性强,为后续变压器油箱的结构优化提供正确方向。

关键词:电力变压器油箱,机械强度,有限元分析,ANSYS

0引言

变压器油箱作为电力系统中不可或缺的组件,其结构设计直接关系到电力系统的稳定运行与变压器的使用寿命。随着电力需求的日益增长和电网规模的持续扩大,变压器油箱的性能要求也愈发严格。油箱不仅需要承受变压器自身的重量和油液压力,还需在温度变化、电磁力冲击及短路等极端工况下保持足够的强度和刚度。因此,如何科学地分析变压器油箱结构,确保其在各种工况下的安全性与稳定性,成为电力系统研究领域的重要课题[1-3]。

变压器油箱通常由高强度钢板焊接而成,其结构设计复杂多样,涉及几何形状、壁厚分布、加强筋配置等多个方面。传统力学分析方法受限于精度和计算效率,难以全面捕捉油箱在各种工况下的力学行为。为此,本文应用有限元仿真技术,通过ANSYS Workbench对油箱进行三维建模和精细网格划分,模拟其在实际工况下的应力分布与变形情况。ANSYS以其强大的计算能力和高度的灵活性,为变压器油箱的结构分析提供了全新的视角和有效的工具。在具体研究过程中,本文针对一台220 kV电力变压器油箱结构,首先分析了油箱的受力特点,明确了仿真分析的目标和范围[4]。随后,根据油箱的材料属性(即Q355B钢材料的力学特性)和几何特征,通过Creo构建了初步的三维模型,导入ANSYS Workbench处理后得到准确的三维模型,并进行了细致的网格划分。在仿真过程中,加载了实际工况下的边界条件,并依据强度理论对结构强度进行评估[5-6]。通过仿真分析,本文得出了优化前后的油箱在试验压力下的应力与变形分布,并对关键部位的变形量进行了详细探讨。本文的研究成果不仅为变压器油箱的结构优化提供了重要的数据支持,还为有限元仿真技术在电力系统中的应用研究提供了新的思路和方法[7]。

1结构分析

变压器油箱作为电力系统中变压器的重要支撑与保护部件,其结构设计直接关系到变压器的运行安全与效率。油箱通常由高强度钢板焊接而成,需承受变压器重量、油液压力、温度变化等多重载荷[8]。在分析油箱结构时,需考虑其几何形状、壁厚分布、加强筋布置等因素,以确保结构强度和刚度满足要求。利用有限元仿真技术,可精确模拟油箱在不同工况下的应力分布与变形情况。通过设定准确的材料属性,构建油箱的三维模型,并进行细致的网格划分,以捕捉结构细节。仿真过程中,加载实际工况下的边界条件,如重力、温度梯度等,计算得出油箱的应力与变形响应。变压器油箱结构分析聚焦于线性静力学,力矢量计算方法如下:

K∙x=F(1)

式中:x、F分别为力矢量和位移矢量;K为刚度矩阵。

依据强度理论评估结构强度。假设K为连续常量矩阵,遵循线弹性小变形理论,边界条件可含非线性,而F为恒定的静载力。本次仿真研究主要针对油箱正负压试验的静载荷,其等同于试验压力。

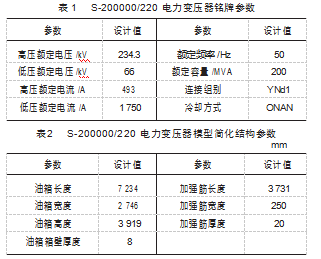

本次仿真对象为一台220 kV的油浸式电力变压器。其铭牌参数如表1所示,模型简化结构参数如表2所示。

出于模型简化的目的,对仿真静力学分析没有影响的油箱上附加结构件做出省略简化的处理。变压器油箱外形尺寸宽度不包括水平方向片散宽度尺寸,其高度不包括垂直方向储油柜和套管升高座的高度尺寸。变压器器身为油箱内部除了变压器绝缘油和油箱内部磁屏蔽外的所有组件,其主要结构有铁心、绕组、夹件、引线和相应的结构绝缘件。

2有限元仿真

变压器油箱结构复杂多样,传统力学分析精度受限。现代设计依托有限元仿真,通过模型迭代优化精准捕捉力学行为。针对复杂油箱结构,基于简化模型仿真,并结合试验结果调整,形成有效的计算分析方法[9-11]。

2.1材料属性

油箱和加强筋的材料为Q355B,依据标准GB/T1591—2018《低合金高强度结构钢》其材料属性如表3所示。

当油箱或加强筋受到的最大应力在材料屈服强度以下时,其结构上变形为弹性变形,应力与应变的比例系数,即弹性模量为常数。当油箱或加强筋受到的最大应力在材料屈服强度以上时,其结构上产生的塑性变形在应力消失后不可恢复,即永久变形,此时应力与应变为非线性关系。

基于ANSYS Workbench分析的变形量数值无法区分其中弹性变形量和塑性变形量分量,本文根据经验数值,即油箱高度或加强筋梁高度的一定比例判断变形量是否在受力允许范围内。

2.2模型建立

根据设计实践经验,通过Creo建立初始油箱三维模型。设计采用桶式油箱,其箱壁4个箱壁面外部、箱盖上表面和箱底内表面均采用焊接板式加强筋的结构形式。

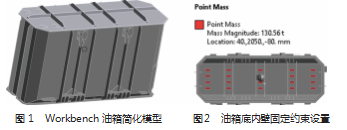

将Creo初步简化的模型导入Workbench进行进一步的模型处理和不同工况下的负载计算,Workbench中油箱简化模型如图1所示。在简化模型下油箱上人孔、手孔均进行封闭处理[12],与箱盖连接的储油柜和套管进行省略处理,与箱体连接的片散进行省略处理。

模型仿真的工况有以下3种。(1)试验工况:真空变形试验(不带绝缘油);(2)试验工况:压力变形试验(带绝缘油);(3)运输工况:油箱起吊(不带绝缘油)。

根据GB/T 6451—2023《油浸式电力变压器技术参数和要求》针对220 kV电压等级的油浸式电力变压器有以下要求。变压器油箱应具有能承受真空度为133 Pa和正压力为100 kPa的机械强度的能力,不应有损伤和不允许的永久变形。

GB 1094.1—2013《电力变压器第1部分:总则》对液浸式变压器真空变形试验的要求如下。施加真空前,建立合适的测量参考点,参考点要固定在场所的某结构件或地板上,独立于变压器,尽可能靠近变压器真空下预计的最大变形点。应测量出参考点到箱壁的距离并予以记录。施加到现场要求的真空后,重新测量参考点到箱壁的距离。本次测量与前次测量的距离之差就是真空下的变形量。

上述相同标准对液浸式变压器压力变形试验的要求如下。如无另行规定,油箱的试验压力应比正常运行时的压力高35 kPa。施加压力前,油箱的液位在正常高度,建立合适的参考点,参考点要独立于变压器,固定在场所的某结构件或地板上,参考点要尽可能靠近压力下预计产生最大变形点,还要考虑到变形量的影响。参考点到油箱壁的距离应测量并记录。施加额外压力后,重新测量参考点到油箱壁的距离。两侧测量的距离之差就是压力变形量。

2.3模型计算条件

由于本文研究油箱本身的机械强度,器身作为电力变压器内部主要结构通过底脚板在箱底形成固定约束,在Workbench中箱底内壁固定约束设置如图2所示。

根据企业内部控制要求,抽真空将在油箱内部产生恒定低压133 kPa(约1个标准大气压),油箱受到油箱外部向内的压力。抽真空在油箱内无油的条件下进行,仿真设置油箱载荷为恒定低压,同时考虑油箱器身重力的影响。

在施加正压力条件下,油箱内含变压器绝缘油,考虑与油箱连通的储油柜内油位高度对油箱整体产生压力。因此变压器正常运行时油箱承受的压力分为两部分,一部分是变压器绝缘油产生的液压,另一部分是变压器器身自重产生的压力。此外根据国标和企业内部的控制标准,在仿真工况下油箱施加正压力应比正常运行时压力高35 kPa。

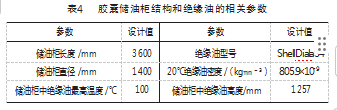

在模型构建上对油箱连接的储油柜进行省略处理。仿真下计算压力变形试验载荷条件时,考虑了储油柜中绝缘油液位高度的影响。与变压器连接的胶囊储油柜结构参数和绝缘油的仿真相关参数如表4所示。

储油柜中的绝缘油高度是由油位油温曲线按照设计最高温度确定的,即最高环境温度40℃和变压器油顶层温升限值60 K。仿真设置自由液位高度为储油柜中绝缘油最高位到油箱底部内壁的高度。

油箱起吊时不含变压器绝缘油,起吊点为箱壁外侧4个起吊位置。仿真设置载荷仅考虑器身重力。

2.4仿真结果分析

模型1为初始的油箱设计结构,在3种工况下根据设置的计算条件仿真得到模型1的应力和变形情况。根据油箱最大应力和最大变形量的仿真分析结果,在模型1的基础上局部布置加强筋,得到结构优化后的模型2,Workbench中优化后的简化模型如图3所示。在模型1相同的计算条件下,得出优化后油箱应力和变形情况。

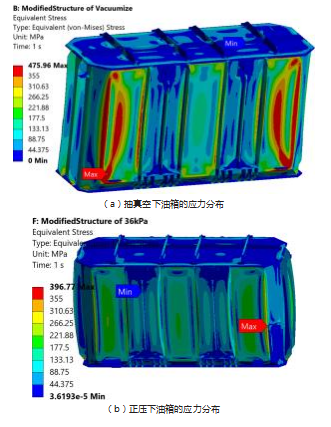

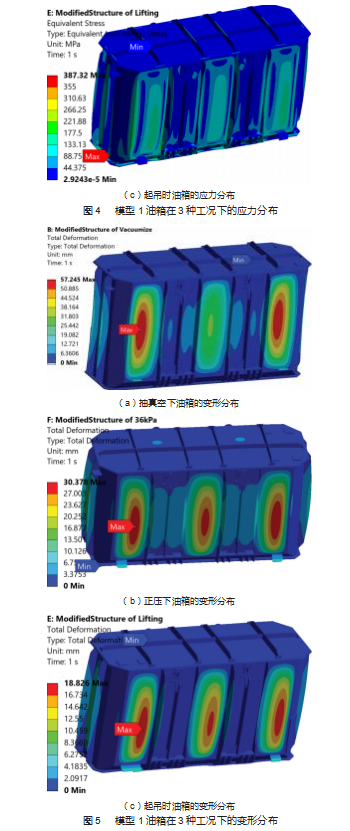

模型1在3种仿真工况下的应力分布和变形情况分别如图4和图5所示。根据模型1的Workbench仿真结果,在3种仿真工况下油箱结构受到的最大应力均超出材料的屈服强度355 MPa,油箱表面在抽真空工况下受力情况最严苛,受到的最大应力为475.96 MPa。结合模型1的变形分布情况,油箱表面最大变形量发生在真空工况下,变形量为57.245 mm。模型1的油箱机械强度不满足可靠运行标准,在试验和运输工况下会造成油箱的破损、漏油[13],威胁油浸式电力变压器的正常运行,因此需要对当前油箱结构进行优化。

在模型1的基础上根据应力和变形分布情况,在特定位置局部布置加强筋。针对当前模型加强筋布置在应力最集中和变形量最大的区域[14]。模型2在3种仿真工况下的应力分布和变形情况分别如图6~7所示。

根据优化后模型2的Workbench仿真结果,在3种工况下油箱壁受到的应力均小于材料的屈服强度355 MPa,油箱壁不会产生塑性变形。超出屈服强度的应力集中在箱壁短轴侧和箱底的加强筋位置,对油箱整体机械强度影响较小,认为当前油箱结构可以承受施加的应力要求。油箱产生的最大变形量12.162 mm发生在抽真空工况下,本文对油箱最大变形量的控制标准为油箱高度或加强筋梁的高度的一定比例,针对本台变压器允许的最大变形量为小于20 mm,认为当前油箱结构变形量满足机械强度要求[15]。

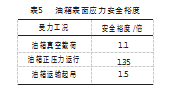

此外考虑到电力变压器的安全生产和可靠运行,油箱在试验工况和运输工况下要满足一定的安全裕度[16],针对油箱表面所受应力安全裕度如表5所示。

模型2的油箱结构在3种工况下,油箱表面受到的应力满足安全裕度要求。以真空变形试验的仿真结果为例,油箱壁上真空最大应力266.25 MPa,参考油箱材料的屈服强度355 MPa,理论计算安全裕度为1.33倍,大于油箱表面允许的安全裕度1.1倍。对比模型1的油箱真空变形仿真结果,油箱表面最大应力为475.96 MPa,远超出油箱材料的屈服强度。油箱在不同工况下的安全裕度反映了变压器制造厂家对产品质量的控制,保证油箱结构在额定条件和规定工况下稳定运行,避免出现安全事故[17]。

3结果验证

两种油箱结构模型在相同的仿真工况下的最大应力和最大变形量如表6所示。

通过油箱结构的局部优化,在仿真工况下油箱壁承受的最大应力显著降低,油箱整体结构上受到的应力通过增加的加强筋结构分担[18-19],由于加强筋本身能承受较大的应力,超出屈服强度的应力仅发生在加强筋边缘处[20]。同时优化后的油箱在仿真工况下的变形分布和应力分布趋势基本一致,在真空和正压试验工况下最大变形发生在加强筋位置,在起吊运输工况下由于箱底受力较大,最大变形发生在箱底油箱壁位置。

根据国标和企业内部控制标准的要求,优化后的油箱结构所承受的应力和变形情况满足油箱机械强度要求,符合电力变压器安全、可靠运行的基本条件。目前,根据模型2设计的油箱结构已经通过出厂试验,变压器在投产后运行状况良好。

在实际油箱结构设计过程中,可以通过ANSYS Workbench对根据经验布置的基础油箱结构进行简化仿真分析,针对实际载荷条件下的应力分布和变形分布,对现有的结构进行优化调整,可以对局部加强筋进行调整,可以缩短设计时间并节省材料[21]。

4结束语

本文通过有限元仿真计算分析了一台220 kV电力变压器油箱在真空工况、正压力工况和起吊工况下应力分布和变形分布的情况,并以此为依据对油箱结构上受力严苛、变形量大的位置进行针对性优化,以满足机械设计要求。

基于提高油浸式电力变压器油箱机械强度的需求,根据油箱结构的材料特性,以及油箱的试验条件和运输条件,针对实际项目的油箱设计结构进行对比分析,并通过ANSYS Workbench有限元仿真分析完成了油箱结构的局部优化设计。通过实际项目通过试验并投产运行,验证了设计结构的可行性。

实际上由于油箱结构的复杂性,仿真分析仅针对简化后的油箱模型,理论计算和实际受力情况存在一定的偏差,在实际设计过程中需要依据更多的试验结果和更精确的计算结果对油箱的结构进行优化设计[22]。随着电力系统技术的不断发展和电网规模的持续扩大,对变压器油箱的性能要求将进一步提高。因此,需要继续深化对变压器油箱结构的研究,探索更加先进的分析方法和优化策略。同时,也需要加强有限元仿真技术在电力系统中的应用研究,推动其在更多领域的应用和发展。

参考文献:

[1]吴霆.基于有限元的油浸式变压器油箱应力分析及优化设计[J].机电技术,2024,6(3):73-77.

[2]Farzin K,Hamidreza K,Zarei M K,et al.Partial discharge local‐ization in power transformer tanks using machine learning meth‐ods[J].Scientific Reports.2024,14(1):11785.

[3]Robles H A I,Ramirez G X,Galvan O C J,et al.Analysing and Computing the Impact of Geometric Asymmetric Coils on Trans‐former Stray Losses[J].Applied System Innovation,2024,7(2):26.

[4]周红军,赵志刚,张亚东,等.绕组压紧力对变压器油箱振动特性影响的有限元分析[J].变压器,2024,61(3):45-51.

[5]朱庆东,李龙龙,朱孟兆,等.特高压变压器内部电弧放电时的应力应变分析及安全校核[J].浙江电力,2024,43(1):117-125.

[6]姜岚,陈云桥,王爽,等.基于实际气体模型的油浸式变压器爆炸应力分布研究[J].变压器,2024,61(1):29-34.

[7]吴霆.基于有限元的油浸式变压器油箱应力分析及优化设计[J].机电技术,2024,6(3):73-77.

[8]张石,张博,夏晖,等.基于分布式光纤传感器的变压器油温度实时监测研究[J].制造业自动化,2023,45(8):153-157.

[9]周婧,郭其一,黄世泽.基于ANSYS Maxwell配电变压器周围工频电磁场分布研究[J].电工电气,2021(9):1-6,42.

[10]卢理成,董弘川.特高压变压器油箱防爆措施及改进研究[J].全球能源互联网,2023,6(1):64-70.

[11]吴晓文,张壮壮,祝令瑜,等.负载因素对10 kV三相油浸式配电变压器振动特性影响的仿真研究[J].高压电器,2022,58(10):106-115.

[12]陈国林.变压器冷却片散一体式安装支撑结构对比[J].变压器,2023,50(1):66-69.

[13]陈军.油浸式变压器油箱渗漏油的产生及防治措施分析[J].中国设备管理,2018,17:70-71.

[14]包陈,王呼佳.ANSYS工程分析进阶实例[M].北京:中国水利水电出版社,2009.

[15]刘小鹏,李小蓉,宁朝辉,等.电力变压器油箱强度分析与仿真研究[J].电工技术,2019(12):27-28,71.

[16]帅远明,王革鹏.基于仿真模板的变压器油箱强度计算[J].机械制造与自动化,2020,49(1):127-129.

[17]卢理成,董弘川.特高压变压器油箱防爆措施及改进研究[J].全球能源互联网,2023,6(1):64-70.

[18]张家麒,赵晶.基于ANSYS Workbench的变压器箱体真空强度仿真[J].机械工程与自动化,2018,211(6):72-74.

[19]王荆,潘莉丽,韩彦华,等.基于2D与3D匹配模型的变压器全损耗特征计算[J].计算机仿真,2021,38(9):119-123.

[20]李骏,李思惠.基于CAE的货车燃油箱结构分析与改进[D].华东交通大学学报,2020,37(2):111-115.

[21]WANG M J,HE J.Shake table test and finite element model for evaluating seismic performance of 220 kV transformer-bushing systems[J].Earthquake Spectra,2023,39(3):1755-1778.

[22]欧强,付欢球.电力变压器油箱应力研究与结构优化[J].变压器,2017,54(3):21-25.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81331.html