摘要:鉴于汽轮机组排汽缸的刚度性能研究较少的现象,采用有限元计算与样机试验方法,对某型汽轮机组排汽缸的刚度特性进行了研究。采用CATIA三维软件建立排汽缸的力学模型,通过采用有限元的方法分别模拟计算排汽缸在受到160、360和760 kN竖直向下载荷时的变形情况,在160 kN工况时排汽缸轴承座联结位置的位移值约为3.69×10-mm,确定其静刚度为4.33×106 N/mm,满足机组安全运行的要求。加工出试验样机,通过液压装置在排汽口施加载荷,研究表明,在静力载荷作用下,排汽缸的位移变化主要集中在排汽口中部及后轴承座连接处,并随着载荷增加呈线性变化规律,越靠近排汽口部位变化越大;下缸后轴承座联接法兰竖直向位移是影响排汽缸静刚度的重要位置。有限元计算与试验结果基本一致,这说明在排汽缸研发过程中可以采用数值分析方法作为排汽缸设计和优化的重要手段,确保排汽缸安全可靠。

关键词:汽轮机,排汽缸,有限元,静刚性,试验

0引言

汽轮机作为现代能源转换的核心设备,在电力和工业等领域发挥着至关重要的作用。其能够高效地将热能转化为机械能,进而驱动各类设备或通过发电机将机械能转换为电能,为社会发展提供持续动力。凝汽式汽轮机中的低压排汽缸是通流部分的关键组成部分,其主要任务是重新组织末级动叶出口处具有一定周向和径向偏转角的轴向排汽,并将其引导至凝汽器[1]。设计合理的排汽缸可以部分回收末级的余速损失,从而提升末级的做功能力,提高机组的整体效率。排汽缸通常采用焊接结构,并在真空条件下工作,

因此其设计必须考虑到足够的静刚度和稳定性。静刚度是指在稳定载荷的作用下,结构抵抗变形的能力,是评估结构性能的重要指标之一。

然而,排汽缸的优良气动性能与足够的静刚度之间往往存在相互矛盾的关系。理论上,确保排汽缸的静刚度应为设计的主要考虑因素,因为排汽缸的刚性直接影响机组的安全性。由于排汽缸的结构复杂,属于焊接薄壳三维弹性体,传统设计方法多采用半经验法,即以成熟机组的设计为参考,这种设计方法通常能满足机组的基本运行需求。但随着技术的进步和新型机组的不断开发,仅依赖“经验法”的排汽缸设计已无法完全满足机组安全运行的要求,主要原因在于设计阶段缺乏足够的手段来评估其刚性。

目前,工程实践愈发倾向于在设计阶段运用有限元方法对排汽缸的刚性进行计算[2-3]。尽管已有大量研究和文献探讨这一领域,但对排汽缸有限元仿真结果与实验结果进行比较分析的研究仍显不足,而这一研究在工程应用中尤为迫切。

本文以某型汽轮机的排汽缸为例,该设计是基于引进的斯柯达20 MW汽轮机排汽缸,并依据流体流动的相似理论,采用模化设计方法,以保证排汽缸具备优良的气动性能。通过有限元仿真计算与加工实验样机的校核方法,本文对排汽缸的刚度进行了验证。进一步对比分析实验结果与有限元仿真结果,并总结在静力载荷作用下排汽缸变形较大的部位,为排汽缸的设计与改进提供了理论依据,进而确保产品结构的可靠性。

1排汽缸的设计

1.1技术要求

本文设计的排汽缸主要应用于最大排汽体积流量为510 m3/s的凝汽式汽轮机,由于汽轮机转子系统的限制,排汽缸轴向最大尺寸为1500 mm,同时受运输条件限制,排汽缸横向最大尺寸为3500 mm。排汽缸作为汽轮机组的重要部件,为了能够更好地保证机组的安全性,设计的排汽缸需要具有稳定性强、主体刚度高和通用性强等特点。

1.2排汽缸结构

排汽缸的结构如图1所示,采用单流结构,蒸汽由末级动叶进入导流扩压结构,然后进入排汽蜗壳。在蜗壳内,蒸汽经历一个流体转折过程后向下排入冷凝器。排汽口与凝汽器通过排汽缩颈连接,确保蒸汽能顺利流入冷凝器并有效降低温度。

在排汽缸的上半部分,设计了一块轴向垂直的筋板,这一筋板的主要功能是增强蜗壳的刚性,能有效避免在运行过程中可能出现的形变,确保机组的长期稳定性。排汽缸下半的后端配有轴承座联结法兰。两侧设计有猫爪固定在底架上,负责承受整个低压部分的质量,确保排汽缸在各种工况下的稳定性。

同时排汽缸下半部后侧的中部设有立键,并在左右两侧的猫爪上,距离排汽缸中心平面300 mm处设有横向键,构成了整个机组低压部分的死点。以这一死点为中心,排汽缸能够在底架的平面上自由膨胀[4-6],允许因温度变化而产生的热膨胀现象,从而避免了因膨胀不畅而导致的应力集中现象。

样的结构设计充分考虑了排汽缸的工作特性,确保其在运行过程中的可靠性与安全性。同时,这种连接与支撑方式,也为设备的维护和检修提供了便利。

2排汽缸静刚度计算

影响结构刚性的因素包括材料特性、几何形状、连接方式、边界条件和载荷类型等。材料特性决定了结构的基本力学性能,比如弹性模量越大,结构的刚性就越好;屈服强度越高,就能够承受更大的载荷而不发生塑性变形;几何形状影响结构的应力分布和变形模式,通常较大的截面惯性矩能够提供更高的刚性;而边界条件和载荷类型则直接决定了结构的受力状态和变形行为。

排汽缸结构可以看为由多个构件组合而成,为了评估排汽缸的力学性能,就需要构建静力平衡方程并计算各个构件的强度、刚度和稳定性,这是计算和评估排汽缸刚度的解析法[7]。如图2所示,排汽缸可以分为4个主要组成部分:上汽缸、侧板、桁架和端板。

在分析上汽缸时,由于构件复杂,无法直接计算结构的刚度,一般是分析其稳定性,可以运用均匀受压的双铰圆拱稳定性公式进行验算,壁板上由于真空载荷引起的水平力由桁架结构来承载。这一模型的临界载荷Pcr可通过以下公式计算:

式中:E为材料的弹性模量;I为截面的惯性矩;L为圆拱的水平跨距。

式(1)表明,当施加在上汽缸的载荷超过临界载荷时,结构可能会发生失稳,从而影响整个排汽缸的安全性。

对于其他构件,也需要进行类似的验算。这种基于解析法的初步分析计算方法虽然能提供一定的参考,但由于其采用了较多的简化假定,计算结果的准确性往往依赖于这些假设的合理性。因此,该方法在实际应用中可能会产生较大的误差。

随着计算机技术的发展,有限元方法(FEM)已成为设计阶段较为成熟且广泛应用的方法之一。通过有限元方法,可以更精确地计算排汽缸的静刚度。根据定义,静刚度是描述结构在静态载荷作用下的抵抗变形的能力,其理论基于弹性力学的基本原理,特别是胡克定律,即应力与应变成正比。这一原理表明,当结构受到外部静力载荷作用时,它会产生一定的变形,而这种变形与所施加的力成正比。单自由度系统的刚度方程可以用以下数学表达式表示:

k=F/δ(2)

式中:k为系统的刚度;F为作用于系统上的静力;δ为由于力而产生的形变。

通过式(2)可知,要想计算排汽缸上某一位置的支撑刚度,可以在该点施加一个已知的载荷,再求出施加载荷后该点的相应位移,便可计算出排汽缸的静刚度[8-10]。

2.1力学模型

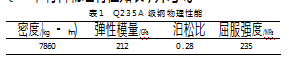

采用三维设计软件CATIA对排汽缸进行实体建模,三维模型如上图1所示。根据排汽缸的结构以及受力特点,基于以下考虑建立力学模型:(1)实际的排汽缸是由多个板材及撑管相互焊接而成的整体,本文忽略焊缝因素对排汽缸造成的影响,将其视为一个连接完好的整体;(2)由于排汽缸局部区域结构不具有对称性,需要将整个排汽缸作为分析模型;(3)排汽缸主体材料采用Q235A,材料物理特性如表1所示。

2.2有限元模型

有限元模型的建立主要是将受力的连续结构离散化,本文采用四面体网格对排汽缸进行划分,并对排汽缸内部撑管等较薄零件进行适当加密。最终排汽缸的网格数量约为100万。

2.3边界设定

排汽缸主要受到下述几种载荷的作用:(1)转子(包含动叶片)作用在轴承座上的分配重量;(2)真空载荷,排汽缸内外压差引起的载荷;(3)冷凝器对排汽缸的载荷,由于排汽口与冷凝器与采用排汽缩颈连接,冷凝器下部为弹簧支座支撑,运行时冷凝器会对后汽缸产生垂直方向的自重、正常运行时的水重以及热膨胀等作用力。

考虑到排汽缸模型及载荷的复杂性,对排汽缸进行有限元计算时只在排汽口施加载荷,计算3个竖直向下的静力载荷工况,大小如表2所示。

2.4计算结果

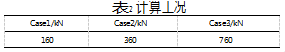

排汽缸在加载160 kN竖直向下拉力时的应力云图如图3所示,总体变形云图如图4所示,竖直向变形云图如图5所示。排汽缸的最大应力仅为17 MPa左右,位置在排汽缸下半两侧的侧板中部,这里主要是内部加强管顶住侧板而产生的二次应力,这个属于压应力[11-14],满足排汽缸材料的强度要求;排汽缸上半变形较大的位置位于后面板与弧形板处,在弧形板左右两侧出现0.18 mm的鼓包;排汽缸下半变形较大位置为排汽口法兰中部,变形约为0.17 mm。对于这么大的排汽缸结构尺寸而言,在160 kN载荷工况下发生0.18 mm左右的变形量是在合理的范围内。

3排汽缸静力试验

对排汽缸静刚度特性最有效、最精确的分析是对样机进行实测。同时,样机试验是产品开发中的重要环节,通过测定样机性能,验证结构设计及有限元分析模型的有效性和可行性。

3.1测点布置

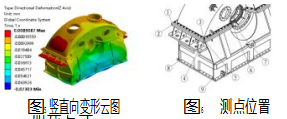

测点主要布置在排汽缸关键监控点及位移变化较大的位置,通过分析这些位置的位移变化情况来验证排汽缸的刚度是否满足要求。本试验将有限元计算中排汽缸位移变化较大的位置作为测点位置,如图6所示,左右两侧对应位置共布置18个测点。

3.2加载方式

本试验采用液压加载的方式,使用液压设备进行加载时,输出载荷稳定,易于保证试验精度。排汽缸的静力载荷通过液压筒施加,通过千分表测量构件的变形,即测点位移。

试验时,排汽缸通过两侧猫爪固定在试验平台上,使用液压筒对排汽缸排汽口进行加载,液压筒安装在试验支架上,在排汽口均匀布置10个加载点来保证排汽口受力均匀向下[15-20],加载方式如图7所示。

3.3试验结果

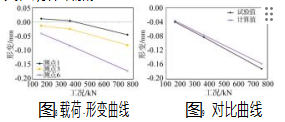

试验过程中,每个工况加载维持时间为24 h,期间每隔1h记录1次变形数据。数值较小的测点结果对分析影响不大,可以忽略,对关键位置及变形较大的测点依据测量方向的不同,绘制静载-形变曲线[21-22],如图8所示。由曲线可以看出,随着载荷的增大,形变呈线性变化规律增加。

4静刚度分析

由于机组轴承座安装在排汽缸上,排汽缸的静刚度过小会使得机组在运行过程中发生动静碰磨而引起振动。

因此,排汽缸静刚度的大小应确保机组在各个工况下不会导致轴承运行不稳定。就排汽缸的静刚度而言,并没有现行的标准及规范可以参考,因此主要的研究方法之一是立足于比较,即新设计的排汽缸跟已经安全运行的排汽缸的刚度比较,只要新设计的排汽缸刚度比旧的刚度大,则认为设计是可靠的。大量的计算和机组实际运行经验表明,当排汽缸轴承座联结位置的竖直向静刚度达到3.5×106 N/mm以上时,排汽缸在承受负荷后,导致动、静部分间隙和轴承中心标高的变化不会使轴承处于不良的运行状态。在加载160 kN竖直向下拉力时排汽缸轴承座联结位置的位移有限元计算值约为3.69×10-2 mm,根据式(2)计算得到排汽缸在轴承座联结位置的竖直刚度为4.33×106 N/mm。

对于排汽缸轴承座联结位置(测点6、15)的变形量,通过对比试验数据和有限元分析结果,发现两者的误差在10%以内,如图9所示。这表明有限元分析方法在预测后汽缸应力和变形方面具有较高的准确性和可靠性。同时,试验结果也验证了有限元模型和边界条件设定的合理性。

5结束语

本文设计了排汽能力为510 m3/s的冷凝式排汽缸,通过有限元计算与试验测量的方法,分析其在静力载荷作用下的刚度特性,得出以下结论:(1)在静力载荷作用下,排汽缸上半后面板与弧形板处变形较大,下半排汽口法兰中部变形较大;(2)随着排汽缸受到静力载荷的增大,各构件的形变呈线性变化规律增加;(3)排汽缸在轴承座联结位置的竖直刚度为4.33×106 N/mm,满足排汽缸安全运行要求;(4)本文选取的试验工况下,各测点的形变呈线性变化,说明构件应力没有达到材料的屈服极限,排汽缸整体结构安全可靠。

本文丰富了汽轮机排汽缸刚性分析的理论基础,提出了一种基于有限元分析的系统方法,通过对排汽缸刚性的实验设计和结果讨论,验证了排汽缸的刚性分析方法,为后续研究提供了重要的理论和实验依据。

参考文献:

[1]刘文奇,梁秀珍.排汽缸的结构设计[J].汽轮机技术,1996,38(4):229-235.

[2]霍文举.田口方法优化设计透平排汽缸的应用[J].汽轮机技术,1993(1):48-55.

[3]石可重,李延波,武新华,等.排汽缸有限元分析[J].汽轮机技术,2001,43(6):344-346.

[4]杜连秀,张伟忠.汽轮机低压缸刚性有限元分析[J].汽轮机技术,2005(6):428-429.

[5]蔡颐年.蒸汽轮机[M].西安:西安交通大学出版社,1978.

[6]吴厚钰.透平机械结构和强度计算[M].北京:机械工业出版社,1982.

[7]《火力发电厂金属材料手册》编委会.火力发电厂金属材料手册[M].北京:中国电力出版社,2001.

[8]中国动力工程学会.火力发电设备技术手册,第二卷,汽轮机[M].北京:机械工业出版社,1999.

[9]W.特劳佩尔.热力透平机(特性与结构强度)[M].北京:机械工业出版社,1988.

[10]王勖成,邵敏.有限单元法基本原理和数值方法[M].北京:清华大学出版社,1997.

[11]李立新.工程有限元法基本原理[M].杭州:浙江大学出版社,2022.

[12]隋永枫,蓝吉兵,初鹏.透平机械关键零部件—数值计算方法[M].北京:科学出版社,2022.

[13]刘东旗,方宇,唐清舟.60 Hz汽轮机低压缸刚性和振动特性分析[J].东方电气评论,2013,27(3):5-10.

[14]张阿漫,郭绍静,蒋玉娥,等.船用主汽轮机汽缸静刚度分析研究[J].船舶工程,2009,31(S1):30-32,108.

[15]史冬岩,高旭文,张成,等.船用主汽轮机汽缸刚度特性研究[J].船舶工程,2012,34(3):32-35.

[16]鲁自富,顾小玲,张金海,等.工业汽轮机排汽缸刚度分析与改进[J].汽轮机技术,2023,65(5):339-342.

[17]Yamaltdinov A A,Ryabchikov A Y.Strength and RigidityCalculation Technique for Exhaust Hoods of Steam TurbinesManufactured by“UTZ”Joint Stock Company[J].ProcediaEngineering,2016,150:789-796.

[18]李家其.210 MW汽轮机低压排汽缸刚度模型试验研究方法[J].汽轮机技术,1990,32(2):18-21,33.

[19]刘莲,于丽.汽轮机排汽缸模型试验研究[J].汽轮机技术, 2002(1):40-41.

[20]李家其.210 MW汽轮机低压排汽缸刚度模型试验研究方法[J].汽轮机技术,1990(2):18-21,33.

[21]GB/T 15622—2005.液压缸试验方法[S].

[22]浦广益.ANSYS Workbench 12基础教程与实例详解[M].北京:中国水利水电出版社,2010.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81164.html