摘要:在冶金制程中,电力系统作为核心能源供应来源,对冶金产业内能量消耗有显著影响。文章探讨了电力系统在冶金制造过程中的重要性,及其与冶金生产能源消耗的关系,研究了电力供应稳定性、电力质量和电力定价对冶金生产效率和成本的实际影响。鉴于现存挑战,提出了提高电力系统效率与稳定性、优化电力质量管理水平以及运用先进智能化技术减少能源消耗的优化措施,旨在全面优化冶金行业能耗并降低成本。

关键词:电力系统,冶金生产,能耗优化,智能化技术

在现代工业生产中,电力系统扮演着关键而不可替代的角色,特别是在冶金制造过程中,电力是最主要的能源消耗来源。电力供应的稳定性和质量直接影响生产设备的工作效率、产品品质,以及整体生产技术的连续性和稳定性。电力系统不稳定会导致生产设备频繁停机和生产中断,不仅直接降低了生产效率,还增加了能源消耗。电力质量问题,如电压不稳定和频率偏差可能导致设备故障,缩短其使用寿命,从而增加了维护成本和能源消耗预算。为了确保冶金行业能够高效且节能地运作,必须对电力系统的各个环节进行全面分析,包括电力的生成、传输、分配和使用过程。同时,需要识别对能耗产生关键影响的因素,并利用智能电网、能源管理系统(EMS)和电能质量治理等创新技术进行改进。

1电力系统与冶金生产能耗的关系

1.1电力系统在冶金生产中的地位

电力系统在冶金制造领域扮演着核心角色,不仅为生产设备提供动力,还直接影响整个生产过程的稳定性和效益。以高炉炼铁为例,炼铁炉需要长时间保持在1500~2000℃的高温环境,每吨铁水消耗约1500-2000kW·h的电能。电力供应波动对铁水质量有一定影响,甚至导致设备损坏和生产中断。此外,电力系统的运行性能在冶金生产的自动化和智能化方面也具有关键作用,例如,在电弧炉炼钢阶段,该电弧炉需要的电力峰值范围可扩展到100~150MW,这突显了电力系统必须具备快速响应负载变动的能力,以确保整个生产流程的顺畅性和效率[1]。电力系统的稳定运行还依赖于各种辅助设备,如空压机、冷却系统或传输设备。

1.2电力系统对冶金生产能耗的影响因素

影响冶金业生产能源消耗的主要电力系统因素包括电能供应的稳定性、电能的质量以及电价。首先,电力供应的持久稳定性,对于电弧炉炼钢等过程至关重要。电力供应不稳定时,每次重启电弧炉的能耗可能是正常运行时的1.5倍,导致整个电弧炉的能耗增加。其次,电力质量对冶金生产能源消耗影响深远。电压波动和频率误差会降低设备运行效率,进而增加能耗。例如,高炉控制系统对电压稳定性要求极高,电压波动超出±5V特范围时,控制系统需要频繁调整,从而增加能耗。此外,电价也是冶金制造过程中能源消耗的重要因素。在电价上涨时,企业为了降低生产成本,会调整生产计划以避开高电价时段,但这可能会导致生产效率下降和能源消耗增加[2]。

1.3电力系统与冶金生产能耗的关联分析

通过深入分析冶金生产阶段电力系统的操作参数和能源消耗的统计信息,可以更好地理解电力系统与冶金生产能耗之间的深层次联系,为优化生产策略提供科学支持。例如,对某钢铁厂电力系统的运行数据进行深入研究,发现电力系统工作负荷的波动与高炉的炼铁能耗之间存在明显的关系。当电力系统负荷波动超过1000kW时,高炉的能源消耗大约增加了200kW·h。进一步的研究显示,电弧炉的能量消耗与电压波动频率密切相关,每小时电压波动频率提高至5次时,能源消耗增加约150kW·h。

此外,通过电力价格与生产计划调整数据的分析,观察到在电力价格高峰时段采取避峰措施可以降低直接电力开销。然而,由于生产过程的不连续性,这种策略可能会导致能耗水平平均增加约300kW·h。关联分析显示,电力系统的运行参数与冶金生产的能源使用之间存在复杂的关系。通过详细研究数据并建立模型,可以确定关键的影响因素,并设计相应的优化方案。例如,采用先进的能源管理系统(EMS)进行实时追踪和优化电力系统性能参数,有助于减轻电力负荷波动对冶金生产的不利影响,从而降低整体能耗。

2电力系统对冶金生产能耗的影响分析

2.1电力供应稳定性对生产效率的影响

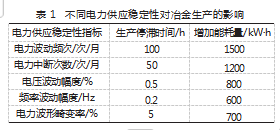

电力供应的稳定性是冶金生产顺利进行的基本保障,直接影响到生产设备的连续稳定运行和整体生产效益。电力供应的不稳定或中断会使冶金生产设备面临停工或重新启动的风险,不仅浪费时间还增加能量消耗[3]。以电弧炉炼钢为例,每次重新启动需要20-30min,使设备进入高能耗阶段,每次重启的能耗约为正常运行期的1.5倍。在高炉炼铁过程中,必须持续供电以维持高温环境。一旦电力供应中断,高炉的工作温度将急剧下降,重新升温将消耗大量电能,可能是正常运行时的两倍。不同电力供应稳定性指标对冶金生产的具体影响,如表1所示。统计数据表明,电力波动频率和中断频率的增加直接导致生产链的停滞和能量消耗的显著增加,进一步凸显了供电不稳定对生产能力的严峻挑战。此外,电压和频率变动的幅度,以及电力波形的偏差,都会在一定程度上影响能源消耗,尤其是在需要稳定电力供应的高效冶金生产流程中。这些数据显示,电力供应的稳定性对确保冶金生产的连续性和提升生产效率至关重要。

2.2电力质量对冶金生产的影响

电力质量对冶金生产的影响显而易见。优质的电力直接影响冶金设备的运行性能和使用寿命。高质量的电力能够促进设备的快速运转和延长设备的使用寿命。相反,劣质电力可能会增加设备故障的频率,导致维护成本和总体能耗增加。在电力质量领域,电力波动是一个普遍存在的问题。对于高炉铁炼制和其他需要高温稳定的生产流程而言,电压波动可能会导致炉温不稳定,从而威胁到铁水的质量和生产的效率。频率不稳定会对电动机等机械设备的操作造成冲击,电动机转速的变化可能会影响生产流程和效果。例如,在制钢时,电动机驱动的轧机对频率微小变化极为敏感。超过1Hz的频率误差可能使轧机运行不稳定,导致钢材尺寸偏差扩大,甚至可能需要暂停机器进行调整,这都可能对生产流程造成干扰。此外,谐波污染对电力品质也产生显著影响。谐波电流可能导致设备升温、绝缘材料损坏,并可能缩短设备的使用寿命[4]。

2.3电力价格对冶金生产成本的影响

电力价格波动直接影响着冶金制造行业的运营成本和总体能源消耗。在电价高峰期间,为了降低制造成本,企业通常会采取峰谷避峰策略,调整生产方案以避免高峰时段的电力消耗。这种调整在一定程度上可以减少电费支出,但同时可能会对生产效率产生负面影响,并导致能耗增加。例如,某钢铁制造公司在电力高峰时段将电弧炉使用次数减少到正常范围的三分之一,虽然这降低了成本,但由于生产计划频繁变更和设备启停频率增加,整体能耗水平却增加了500kW·h。面对电力价格的剧烈波动,企业需制定更为敏感和精细的电力采购计划。然而,为了迅速应对电力价格的波动,企业还必须拥有高效的能源管理系统和对生产调整有强烈响应能力。改善电力采购方式和生产调度可以在一定程度上减轻电力价格对冶金生产成本的压力,但从长远来看,提高生产流程中的电能使用效率和降低单个产品的能源消耗是对抗电力价格波动的关键策略。

2.4电力系统供需匹配对生产排程的影响

电力系统的供需平衡直接影响着冶金生产的布局和能源利用效率。无论是电力供应不足还是过剩,都会导致能源浪费或生产中断,对生产效率和整体能耗造成不利影响。当电力供应不足时,生产设备无法持续全负荷运行,可能会延长生产时间并增加能耗。例如,在高炉冶炼过程中,如果电能供给不稳定,高炉无法维持所需的高温,导致铁水质量下降和生产效率降低,每吨铁水的能耗可能增加200kW·h左右。而当供电过剩时,为减少电能浪费,冶金公司可能增加生产量,导致设备过载和成本增加。为确保电力供需平衡,需引入先进的能源管理系统(EMS)和智能电网技术,实现电力供应与生产量的实时监控和调节,优化生产流程。例如,某冶金公司成功整合EMS系统,确保电力供应与生产计划精准匹配。

3电力系统与冶金生产能耗的优化策略

3.1提高电力系统的效率与稳定性

提高电力系统的效率与稳定性是优化冶金产业能量消耗的核心途径。通过技术革新和设备升级,能够大规模提升电力系统的工作效率,并确保持续电力供应。例如,采用高效的变压器和创新型导电材料可以显著减少电力传输损耗,从而有效提升整体系统的运行效率。此外,引入先进的配电自动化系统和智能电网技术,可以实现电力系统的智能调度和最优控制,显著增强电力的稳定供应。例如,某冶金公司采用了配电自动化方案,有效降低了电力中断频率,每年减少因电力中断造成的生产停滞时间约150h,节约了约15000kW·h的能源消耗。此外,更新老旧的机械装置,如用高效率电机替代传统电机,有助于提升设备效率并减少能源消耗。

在提高电力系统效率与稳定性方面,还可以加大对智能监测设备的投入。通过实时观察电力系统的运行状况,能够迅速识别潜在隐患并发出预警,这将帮助提前采取措施,避免系统出现问题。此外,为确保在发生故障时能迅速反应并找到解决方案,需要加强对电力系统维护人员的培训,提升他们的专业技能和问题处理能力。同时,积极与科研机构建立合作关系,联合研发更先进的电力技术和设备,以持续推动电力系统的技术创新。

3.2优化电力质量管理

优化电力质量管理是减少冶金生产过程中能量消耗的关键途径之一。通过提升电力质量监控和管理水平,并采用先进的电能质量控制设备,能够显著降低电压变化和频率不稳对制造设备可能带来的干扰。例如,安装动态无功补偿装置(DVR)和有源滤波器(APF),可以快速响应电压或谐波干扰,稳定电压并降低谐波干扰,确保生产设备正常运行。某冶金生产公司在其轧钢生产线上采用了DVR系统,显著降低了电压波动对轧机正常运行的负面影响,每年因此减少了由电压波动引发的设备问题约20次,进而降低了设备维护和整体能源消耗的成本。通过在线监测机制,实时观察和分析电力质量参数,能够及时诊断和应对电力质量问题,进一步提升电力质量控制的实际效果。例如,对电力系统的电压、频率、谐波等关键参数进行监控,及时调节无功补偿设备和滤波器的运行状态,确保电能质量稳定。

此外,企业还可以建立完善的电力质量评估体系,定期对电力质量进行全面评估和分析,以便及时发现潜在的问题并制定针对性的改进措施。同时,加强与电力供应商的沟通与合作,共同提高电力供应的质量。开展员工培训,提高他们对电力质量重要性的认识以及对电能质量控制设备的操作和维护能力。还可以引入先进的数据分析技术,对电力质量监测数据进行深度挖掘,预测可能出现的电力质量问题,提前采取预防措施,进一步提升冶金生产过程中的电力质量管理水平,降低能耗。

3.3利用智能化技术降低能耗

利用智能化技术降低能耗被视为提高冶金生产速度并降低能源使用的一个行之有效的措施。应用智能控制系统和优化算法,能够动态调整生产过程和设备操作参数,有效提升能源的利用效率。例如,采用前沿的资源管理系统(EMS),实时检测和分析生产阶段的能耗,优化设备工作状态和生产流程,减少不必要的能源消耗。某冶金公司成功利用EMS系统,对高炉炼铁环节实施智能管理,每年能耗减少约30000kW·h。此外,通过整合人工智能和大数据的方法,制定能耗预测模型,提前预测生产过程中的能耗变化,实时调整生产策略和设备负载,进一步提高能源使用效率。例如,通过深入分析历史能耗数据和生产参数,构建能耗预测模型,在最大负荷时段提前调整电弧炉的运行参数,有效降低能源消耗。

3.4其他潜在的优化措施

整合大数据和人工智能的先进技术,构建能够预测能耗并有效管理的模型,进一步优化生产计划和合理配置资源,是降低冶金生产能源消耗的有前景方案。通过对大量生产数据的仔细分析和研究,能够识别能耗波动的模式及其背后的影响,为制定更优化的生产策略提供了科学支持。例如,某钢铁公司采用大数据方法探索高炉铁炼制的能耗,结果显示某些工艺参数对整体消耗有显著影响,通过调整这些参数,年度能源消耗可节约约20000kW·h。结合人工智能的进步,制定智慧式的能耗管理方案,实时追踪和监控生产中的能量消耗,动态调整生产策略和设备负载,更好地进行资源配置[5]。

4结束语

电力系统对于冶金生产的能源消耗影响深远而广泛。通过系统分析电力供应的稳定性、电力质量、价格以及供需匹配等核心要素,并采取适当的优化措施,能够显著减少冶金生产的能源消耗,进而提升生产效益和经济收益。具体的实施措施包括提升电力系统的运行效率和稳定性、改善电力质量管理体系、利用先进的智能化技术动态调整和优化生产过程,以及深入整合大数据和人工智能技术进行综合开发。

参考文献

[1]胡正彪.基于系统优化的钢铁企业能源调度与生产计划调度研究[D].北京:北京科技大学,2023.

[2]王爽.钢铁冶炼环节中白灰厂优化工艺配置,改善自动化控制降低能耗提升质量探究[J].新潮电子,2023(11):49-51.

[3]付明辉.钢铁烧结生产工艺过程能源管理系统的研究[D].长沙:中南大学,2010.

[4]张路,陈军,南东亮,等.计及冶金负荷参与安全辅助服务的电网紧急负荷控制策略[J].电工电能新技术,2023,42(12):77-87.

[5]李丰.电力质量对冶金电气自动化系统的影响及改善措施研究[J].冶金与材料,2023,43(9):120-122.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81035.html