摘要:富氧底吹熔炼技术具有能耗低、冶炼效率高、环境友好等特点,在铜冶炼领域得到推广应用。在生产实践中,底吹炉氧枪系统是该技术的核心设备之一,氧枪的性能对铜冶炼过程中的熔炼速度、热效率、产品质量等有着重要影响,因此需要对氧枪系统进行合理设计。文章设计开发了一种新型底吹炉氧枪系统,对关键材料选择、喷头制作方式、喷口形式设计等方面进行详细研究,并对其在极杂铜原料冶炼过程中的应用效果进行探讨,以供参考。

关键词:底吹炉,氧枪系统,设计,极杂铜原料

极杂铜原料化学成分复杂、杂质含量高,因此对冶炼工艺提出了更高的要求。随着冶金技术正向高效、高质、节能的方向发展,富氧熔池熔炼技术得到了广泛关注,近些年,该技术逐步成为有色金属先进冶炼工艺的主要发展趋势[1]。富氧底吹熔炼技术是由中国自主研发的造锍熔炼技术,结束了中国长期依赖国外进口技术和设备的局面,目前已基本达到国际先进水平。该技术具有投资成本低、生产工艺简单、能耗低等特点,特别是在处理极杂铜原料方面体现出较大的优势,目前已在冶金领域得到广泛推广和应用[2-3]。

底吹炉是富氧底吹熔炼技术的核心设备,主要采用铬镁砖衬作为炉内衬结构,在炉底区域布置氧枪系统。氧枪系统的主要功能是将高纯度的氧气吹入炉料中,以促进金属氧化反应,提高冶炼效率。对于富氧底吹熔炼技术而言,氧气浓度、氧压是影响生产效率的关键因素,在实际生产中,通过适当提升氧气浓度,并选择适宜的氧压,可以有效提高熔炼效率[4]。在整个工艺过程中,通常使用氧枪来进行氧气的输送,因此,氧枪结构在保证氧浓度和氧压方面起到了决定性的作用。

底吹炉氧枪系统应用较多的是多层套管结构,随着技术的发展,多层套管结构的氧枪系统已逐步发展为多段结构,并带有复杂的槽缝结构。氧枪主体结构是由多个同轴管构成,内部主要用于传输氧气或富氧空气,外部通道则用于传输保护介质。另外,氧枪系统还包括射头、氧枪底座等多种部件,氧枪主体与底座之间采用螺栓进行连接,并在中间设置一层橡胶垫圈。但长期应用表明,这种传统设计的底吹炉氧枪在有色金属熔炼生产过程中常常遇到熔炼速度较慢、热效率偏低等问题,并且在熔炼过程中,渣层容易过度氧化,导致氧枪的使用寿命缩短,需要频繁停炉换枪,进而影响了有色金属冶炼效率[5-6]。因此,需要进一步优化底吹炉氧枪系统的结构,以提升其熔炼效率和质量。

文章设计开发了一种新型氧枪系统,通过结构、材料、加工方式等方面的优化设计,进一步提升氧枪使用寿命,提高系统工作效率,降低生产成本,为极杂铜原料冶炼工艺提供一种更为高效的解决方案,为有色金属冶炼行业的技术进步和生产优化提供参考借鉴。

1项目背景

某铜冶炼企业采用的底吹炉氧枪系统为传统的套管式结构,在氧枪管道中,氮气通过环形管道与中心管道中的氧气一同进入炉内。氮气主要起冷却作用,防止氧枪发生氧化,延长氧枪的使用寿命。但在极杂铜原料冶炼过程中,长期实践表明,由于熔体组成复杂,该技术在实际应用中依然存在以下难点。

第一,熔体流动状态难以掌握的问题。部分矿料在加入熔体后,难以迅速、均匀地与熔体混合,不仅影响冶炼过程的稳定性,还会引发熔池液面喷溅的现象,这一方面会威胁到操作人员的人身安全,另一方面还会导致加料口发生堵塞,影响正常生产。

第二,氧枪高温氧化的问题。氧枪系统长期处于高温环境下(通常在1200℃以上),较高的温度会加速氧枪材料的氧化,甚至还会导致烧损,这种情况需要工作人员频繁对氧枪进行维护或更换,不仅加大了管理成本,还会直接影响到底吹炉的熔炼效率和生产产量,给企业带来经济损失。

第三,氧枪系统维修难度大的问题。在氧枪系统出现问题时,尤其是在发生严重堵塞或烧损的情况下,工作人员需要采取敲击或拉动等方法将氧枪从炉体外壳中取出,这种维修操作方式难度高、耗时长,影响企业生产效率。

第四,气体供应系统的精确控制问题。对于氧枪系统,需要精准控制富氧空气或纯氧气与保护气体的比例,还需要较高的压力,以确保足够的反应气体能够有效进入熔池。然而,常规氧枪头的槽缝结构会对气体传输产生一定的阻力,在气体供应的效率和稳定性上存在限制,需要优化和改进。

第五,槽缝结构的氧化烧损问题。目前绝大多数氧枪结构均采用的是槽缝式结构,该结构在长期使用中易发生氧化烧损,槽缝结构易发生损害,导致氧枪的部分功能失效,从而影响整体冶炼质量和效率。

2底吹炉氧枪系统的设计研究

2.1设计原则

2.1.1高效性

氧枪的主要功能是将氧气或富氧空气高效地注入熔池,以促进化学反应并提高冶炼速度。因此,氧枪设计必须确保气体的均匀分布和充分混合,减少反应不完全和能量浪费的现象。此外,气体传输过程中应尽量减少阻力,以降低能耗,并提高整个冶炼过程的效率。

2.1.2稳定性

在高温和强氧化环境下,氧枪系统必须能够长时间稳定运行,避免出现故障或中断。氧枪设计应能够适应冶炼过程中不断变化的工况,保持稳定的气体流量和压力。同时,氧枪的结构应能够抵抗熔池内的扰动和外部冲击,确保其在恶劣条件下的应用可靠性。

2.1.3耐用性

耐用性是底吹炉氧枪系统设计的核心要素之一。氧枪长期工作在高温、强氧化的环境中,易发生氧化、烧损等问题。因此,氧枪材料的选择应具备良好的耐高温、抗氧化和耐腐蚀性能,以延长氧枪使用寿命。设计中还应考虑尽量减少氧枪的维修频率和更换次数,从而降低维护成本并提高生产效率。

2.2总体设计方案

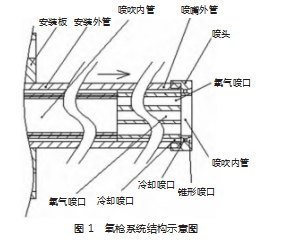

针对目前冶炼工艺中存在的问题及难点,文章设计开发了一种新型底吹炉氧枪系统。总体技术方案为:氧枪系统主要由安装管、喷吹内管、喷嘴外管、冷却喷口、氧气喷口、喷头及锥形喷口等部件构成。将喷嘴外管的冷却喷口和氧气喷口设置成夹角式方式,再配套可拆卸的喷头,在喷头的冷却喷口处开设锥形喷口,有效地加快了氧枪冷却外管的空气流速,在喷吹内管氧气流速保持稳定的状态下,进一步促进了氧气燃烧冶炼的冷却速度。同时,冷却及氧气喷口夹角式的设置,有效延长了冷却空气在氧枪喷嘴处的停留时间,进而改善了氧枪头部冷却效果,对氧枪喷嘴具有良好的保护作用。氧枪系统结构,如图1所示。

文章设计的新型底吹炉氧枪系统优势:首先,克服了传统氧枪熔炼速度较慢的问题,通过改进氧气和冷却气体的流动路径和速度,大幅提高了冶炼效率;其次,冷却喷口的优化设计有效地提升了热效率,防止了过度热损失,保证了冶炼过程中能量的有效利用;最后,新型系统通过改良冷却方式,防止了渣层过度氧化现象的发生,从而延长了氧枪的使用寿命,减少了因频繁更换氧枪而导致的停工时间,最终提升了整个有色金属冶炼过程的生产效率。

2.3关键材料选择

文章设计新型氧枪系统在材料选择和涂层技术方面进行了改进与优化,来进一步提升氧枪系统的使用寿命。

首先,氧枪的喷头直接控制着氧气射流的动力学特征,因此,氧枪喷头寿命直接影响着铜冶炼过程。文章设计的氧枪喷头采用了耐高温、抗腐蚀性能优异的金属材料(06CrNi20)制成,该材料能够直接接触高温熔体。通过应用该材料,一方面有效降低了喷头在高温下的氧化和烧损速率,另一方面,由于其生成的氧化物与铜锍的成分相类似,也基本不会引发熔体二次污染的问题。

其次,传统的涂层在高温条件下容易因热膨胀系数不同而出现热裂,而文章设计的氧枪喷头表面设置了一层高性能功能陶瓷涂层。该涂层是采用先进的等离子喷涂技术涂覆在喷头表面,并设计为多层渐变式结构,有效地防止了涂层在高温下产生热裂纹,提升了涂层的稳定性。此外,等离子陶瓷梯度涂层具有极低的表面粗糙度,涂层表面对熔体的阻力和磨损作用更小,极大地减少了冲刷腐蚀的发生,从而进一步延长了涂层和氧枪的整体寿命。

再次,文章设计的等离子陶瓷梯度涂层的每一层的厚度为0.3mm左右,在极端高温或强腐蚀环境下,还应根据具体情况调整涂层的厚度,以满足实际使用要求。

2.4氧枪喷头制作方式的选择

氧枪喷头根据制作方式,可以分为锻造喷头、铸造喷头和组合式喷头。

锻造喷头:锻造喷头具有加工方便、材质致密等优点,但不足之处在于锻造喷头由于受加工条件的限制,孔间部位不能通水冷却,只能依靠氧气流股喷出过程中的膨胀吸热来进行冷却,冷却效果不佳,容易烧抢,影响使用寿命。

铸造喷头:铸造喷头具有使用寿命长、可以保持设计时的优良性能,并且还能根据不同冶炼工艺要求进行特殊的设计,但为确保产品性能,对铸造技术要求高,还需要应用多种检测设备进行检测,确保喷头质量。

组合式喷头:组合式喷头也称之为焊接喷头,在西欧国家应用较多。组合式喷头通常由外端盖、氧柱、进氧收缩管、冷却水导流片等激光管焊接成为一体结构,但存在的问题为加工量大、制作工艺复杂、不适用于大批量生产。

综合考虑以上内容,文章设计的新型底吹炉氧枪系统喷头制作选用铸造喷头。

2.5氧枪喷口形式的设计

不同的喷口形式会直接影响氧气的喷射方式、氧气与熔体的接触效率、冷却效果以及氧枪的耐用性等。因此,在设计喷口形式时,需要综合考虑多种因素,以实现最优的冶炼效果。

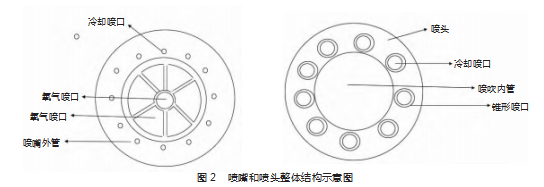

王辉[7]的研究中证实了喷口结构形式对炉内气泡形态、熔液的混合状况有着直接影响,通常情况下,底吹射流气泡生成过程基本规律为:①气体从喷口喷出后,先形成了一个大气泡;②大气泡缓慢上升,在上升过程中,气泡不断膨胀并最终与喷口的内壁分离;③在大气泡脱离后,喷口继续喷射气体,形成一些较小的气泡,由于气体喷射速度的增加,这些小气泡的上升速度明显快于大气泡;④在小气泡上升的过程中,会与大气泡发生碰撞,当发生碰撞时会使得小气泡与大气泡融合,最终,这些小气泡在喷口平面附近脱离。

在喷口形式设计中,根据测试结果进行优化设计,最终确定喷口形式采用的技术方案,如图2所示。

2.6氧枪系统加工注意事项

(1)氧枪系统的枪体结构要具备足够的强度和刚度,内管材质为不锈钢,表面加工粗糙度为Ra1.6。

(2)喷头、内管需要进行脱脂除锈处理;喷头与氧枪连接后还要进行水压试验,确保20min内不发生渗水。

(3)喷头设计参数需要通过动态测试进行优化,以确保其具有良好的化渣性能和操作稳定性。

3应用效果分析

(1)将文章设计的新型底吹炉氧枪系统应用于极杂铜原料冶炼中,在实际应用中,将枪位控制在1.80-2.0m,氧气压力平均为0.89MPa,流量为30000m3/h,纯供氧时间为13min,冶炼周期平均40min,平均喷头寿命达到200次,满足生产需要,也满足了原设计要求。

(2)统计了200炉实际冶炼炉次,从化渣效果分析来看,整体化渣效果较好,起渣时间平均在5min,在反应过程中期,炉渣喷溅率较低,铜金属收率较高,并且料口粘结问题得到有效改善。

(3)经过一年的运行来看,铜冶炼综合能耗282kgce/t,粗铜综合能耗为157kgce/t,具有一定的应用价值。

4结论

文章基于铜冶炼生产要求,并结合冶炼技术的发展趋势,研制了一种新型底吹炉氧枪系统。该氧枪系统应用了耐高温性能优异的合金材料,通过应用功能陶瓷涂层处理技术,有效提升了氧枪系统的耐用性和可靠性。

参考文献

[1]李锋.铜硫化矿熔池冶炼技术的发展与展望[J].中国有色冶金,2022,51(4):8-15.

[2]郭学益,姜保成,王亲猛,等.两排氧枪角度设置对大型底吹炉流动特性的影响[J].中南大学学报(自然科学版),2023,54(11):4250-4262.

[3]杨超,高广磊,杨野.大型底吹炉炼铜工艺优化及生产实践[J].世界有色金属,2021(16):12-13.

[4]李*,王仕博,王华,等.底吹熔池氧枪排布对气体振荡射流强化搅拌效果的定量评价[J].中国有色金属学报,2020,30(7):1653-1666.

[5]张理勤,俞伟,黄进,等.富氧浓度对铜冶炼底吹吹炼的影响[J].中国有色冶金,2021,50(3):34-38.

[6]张妍.有色金属富氧底吹熔炼用氧枪设计与实验研究[J].世界有色金属,2020(13):181-183+186.

[7]王辉,谭秋生,苏福永.底吹炉氧枪喷口形式对气泡形态及混合状况的影响[J].有色金属(冶炼部分),2020(12):18-22.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/81027.html