摘要:随着柔性电路板(FPC,Flexible Printed Circuit)的应用越来越广泛,对FPC的制造精度及速度要求越来越高,传统的自动化设备或者人工作业在生产柔性电路板(FPC,Flexible Printed Circuit)时存在精度低、速度慢、效率低、动作不连贯等问题,无法满足生产要求,亟需完善的机器视觉检测与定位技术的支持。为提高FPC的制造精度及速度,针对FPC产品制造工艺流程,研发了一套应用于FPC自动化生产的机器视觉定位系统,并与自动化运动控制算法相结合。该系统为FPC制程中有高精度定位需求的工业自动化过程提供了机器视觉算法支持,能够实现高速度高精度的机器视觉定位。该系统具有高效性、快速性、精确性和可靠性高的优点,且不直接接触FPC工件,具备非接触性和灵活性的优点。最后的实际生产数据验证表明,所提FPC视觉定位系统的视觉定位精度不大于2μm,可满足FPC的实际自动化生产制程工艺的需求。

关键词:柔性电路板(FPC),机器视觉,模板匹配,人机界面,HALCON

0引言

随着科技的进步,电子设备的携带体验要求日益提升,电子设备正朝着更小、更轻、更薄的方向发展。在这个背景下,FPC(Flexible Printed Circuit)柔性电路板作为一种高度集成度、轻量化的电子元器件,受到了广泛欢迎。FPC柔性电路板具有极佳的柔韧性和可塑性,可以轻松适应各种复杂形状的电子产品。FPC能够大幅度减轻电子产品的质量,可以搭载更多的电子元件,从而大大简化了电子产品的结构和布线设计。

在FPC的工业生产中,工件移动速度和定位准确率是影响FPC自动化生产效率和生产良率的关键因素。目前FPC工件定位精度普遍要求小于0.01 mm,传统自动化设备或人工作业无法满足此精度。此外,使用传统的自动化设备或者人工作业会存在速度慢、效率低、工艺流程不连贯等问题。为了提高生产效率,保障加工质量,使用机器视觉的自动化设备完成FPC的生产工艺成了市场及企业的迫切需求。

本文研究设计出一款能够利用机器视觉技术实时、准确、快速地识别FPC产品的位置变化,并对产品进行定位纠偏的定位系统[1]。该系统包含以下几个部分:图像采集硬件系统设计、机器视觉定位算法开发、相机标定流程设计及实现、人机交互界面开发,其中视觉定位算法部分使用模板匹配方法,包含粗定位及精定位。该系统具有高效性、快速性、精确性和可靠性高的优点,且不直接接触FPC工件,具备非接触性和灵活性的优点。最终经过多次生产实践后的测试结果,发现其是一款实用化、机器化和智能化程度高的FPC定位系统。

1相关技术

1.1 HALCON视觉库

HALCON视觉库是由德国MVTec公司设计的在世界范围内非常广泛地应用的一套标准机器视觉算法包,集成了完善的开发环境,是一个标准的综合视觉软件库。

其拥有一整套图像处理库,由1 000多个各自独立的算子,以及底层的数据管理核心构成;其中包括了各类滤波、色彩分析以及几何、数学变化、形态学计算分析、校正、分类、辨识、形状搜索等等基础的几何以及图像计算功能[2]。

1.2模板匹配

模板匹配是一种基础的手段,算法具有自身的技术局限性,本身只能进行一个平行旋转移动,若原图目标不能发生这些变化,该匹配算法则无效。

由于本设计中相机固定,且工件承载台放置FPC位置固定,因此可以采用形状匹配算法的方式对FPC进行模板匹配。

1.3相机标定

对于机器视觉定位系统来说,对机械手与相机标定是必不可少的流程,为准确地找到机器人工作的姿态和位置,建立空间物体与图像之间的对应关系;同时需要进行相机参数标定,求出相机的内、外参数以及畸变,获得矫正后的图像。

本文利用标定板的标定方式进行相机标定,具体如下:利用一个尺寸已知的高精度标定物作为空间参照,即使用标定板进行标定,建立标定板的某点与图像对应点之间的关系,利用相关算法获得相机的内外参数[3]。

1.4人机界面开发

使用者界面或用户界面被称为人机界面,是人与计算机之间交换、传递信息的媒介。人与含有计算机的机器的交互称人机交互,用户可见的部分为人机交互界面。工业生产当中常常使用计算机系统的重要组成部分人机交互界面。

2系统设计

整个系统由图像采集单元光学系统、图像处理单元以及运动控制单元3个部分构成。图像采集单元包括光学系统和视觉系统,视觉系统包括了光源、光源控制器、镜头和工业相机等,光学系统包括不同类型的光源、镜头和相机构成的不同的系统;图像处理单元是运用图像处理HALCON软件和人机界面开发软件Visual Studio对采集的图像进行处理;运动控制单元主要包括控制计算机(PC)和FPC上料机械手等构成。

2.1硬件布局

本系统的硬件布局由上相机、下相机、光源、机械手构成,如图1(a)所示。图1(b)所示为纠偏定位流程,动作时,首先打开光源通过下相机拍照识别产品位置;机械手抓取,移动到下相机拍照位;通过下相机识别计算偏差,最后移动到目标位置[4]。

2.2定位算法

FPC定位在机器视觉应用中是非常重要的,如果图像匹配无法精确地定位图像中的模板,那么它将无法引导、识别、检验、计数或测量元件。在实际生产环境中,元件外观的差异或者是环境的干扰可能导致这一步变得非常具有挑战性。

为了能够快速、精确地将训练模板与实际生产中物品进行比较,采用模板的形状匹配方法进行定位。形状匹配就是根据物体的形状来创建模板,然后通过一定的度量准则来衡量形状间的相似性,最终在同一幅图像的其他位置或者在其他图像中找到匹配物体,常用于物体的识别与定位、完整性检查和部件监视等[5]。

配定位算法如图2所示。形状匹配算法是根据指定感兴趣物体分割出小区域,然后通过提取ROI(Region Of Interest)轮廓来创建模板,最终实现精准匹配,得到位置与角度实现初定位。

2.3相机标定

在相机标定的过程中,模板匹配通过将模板图像与拍摄图像进行比较,可以找出它们之间的几何失真和旋转,从而确定相机的内部参数和外部参数。因此,通过模板匹配方法找到了感兴趣区域的某一Mark(标记)点的位置与定位后,来确定相机内部参数,即进行相机标定[6]。

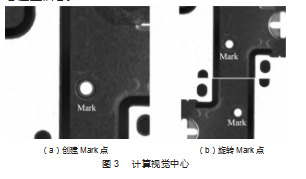

在相机定位中,要想知道识别目标的偏转角度,需要先求出偏转的旋转中心。要求精度不高,可使用180°求旋转中心法。如图3所示,首先在ROI上创建某一Mark点,确认其位置和角度。最后将工件旋转180°,找到对称Mark点的位置,两个物理点相加除以2即得旋转中心位置信息。

在相机精定位中,由于下相机安装在工料的下方,且对下相机进行标定时需要机械手抓取产品。所以在下相机的标定中,需要控制机械手在下相机拍照位旋转3个位置。如图4所示,下相机识别到某一Mark点得到3个坐标后,再由三点定圆法得到旋转中心。

如图5则是系统中设计的相机标定流程,主要步骤:(1)设置相机参数;(2)采集不同位置与姿态的标定板图像;(3)寻找图像ROI区域和Mark点;(4)图片数量达标则通过标定计算得到相机内外参,最后利用相机参数得到单个像素对应的实际物理距离,完成相机标定[7]。

2.4人机交互界面

在工业领域中,设计人机界面至关重要。它能够直接提升操作效率,实现设备的智能化控制,简化复杂的操作流程,保障生产的安全性和可靠性,并促进人与机器之间的高效协作。通过与下位机、数据采集系统、仪表等设备连接,进行数据交换和通信。通过这些连接,操作人员可以实时获取设备的工作状态和各种数据,并对设备进行智能化的控制和调整。这种智能化控制可以提高设备的运行效率、减少故障率,并提高生产质量。

如图6所示为所设计的定位系统的人机交互界面。该界面是基于Visual Studio软件运用高级编程语言CSharp中的Winform进行整体的系统人机界面的设计。方框1为界面的左侧栏,提供了菜单或工具列表,用于访问各种功能和操作。方框2为主显示栏,当左侧菜单栏切换时,在此页面显示。方框3为右侧栏,显示设备状态以及操作日志[8]。

3系统实现

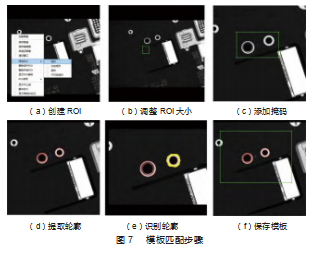

3.1模板匹配

实物测试中的模板匹配步骤如图7所示。首先,需要确定目标图像中的感兴趣区域(ROI),以便进行模板匹配,如图7(a)所示;根据实际需要,通过缩放、平移等方式来调整ROI的大小,以适应不同大小的目标对象,如图7(b)所示;在添加掩码后,只有符合掩码定义的区域才会被用于模板匹配[9],如图7(c)所示。

在进行模板匹配之前,需要提取目标图像中ROI区域的轮廓,如图7(d)所示。轮廓提取算法根据图像的边缘信息,将ROI区域中的轮廓线提取出来;通过将提取的轮廓与模板进行比较,可以识别出目标图像中与模板匹配的区域,相似度越高表示匹配效果越好,如图7(e)所示;最后,可以将匹配到的目标轮廓保存为模板,以便后续使用(图7(f))。

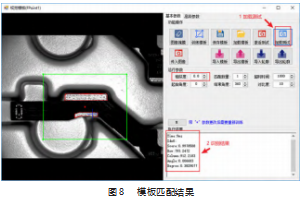

通过以上的模板匹配步骤,可得到一个完整的模板。对放置的新工件进行匹配,模板识别成功,可得到新工件中对应Mark点的精准定位,匹配结果如图8所示。位置坐标为(793.247 2,912.248 3),角度为0.382 907 7°,弧度为0.006 683 rad。

3.2粗定位实现

上相机粗定位中,由于相机与机械手是分离开的,相机安装在要拍摄产品的上方使相机的坐标系与机械手坐标系的位置关系固定不变[10]。

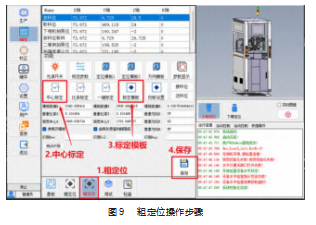

粗定位操作步骤如图9所示,通过固定相机,移动机械手做9点标定,机械手抓住产品移动9个位置,得到9个物理坐标,同时相机通过识别9次移动后的Mark点也得到9个像素坐标。然后计算出物理坐标与像素坐标之间的关系,则为比率。

最终上相机在拍照识别过程中,可获得粗定位Mark点的位置信息,与标准模板的位置信息作比较得到一个取料位。

3.3精定位实现

下相机精定位中,由于下相机是固定在一个位置从下往上拍摄产品,因此需要在粗定位的基础上进一步进行纠偏定位,实现精确定位[11]。

精确定位操作步骤如图10所示,通过下相机拍照识别Mark点,获取当前Mark点位置信息与标准的点位比较,得到纠正之后的实际点位,最后使用机械手移动到目标点位[12]。

3.4实验数据分析

精度是机器视觉的定位系统中最为关键的指标,以下通过实验量化地获得下相机精定位识别的速度与定位的精度,鉴定该算法是否能够实现高速高精度的纠偏定位[13]。

(1)机器视觉定位角度精度验证

R轴旋转精度主要是测试在下相机精定位中的R轴旋转的精度。通过下相机识别下相机的模板(以99°为标准模板角度),循环识别20次,记录每次识别之后的图像匹配角度。从表1中的实验数据可得到如下结论:下相机识别图像R轴旋转精度能达到0.01°以下。

(2)机器视觉XY方向精度验证

将产品放到视场内控制抓手移动产品识别Mark点,使位置偏移50、100、150、200、250、300μm,然后将获得的图像坐标转换为世界物理坐标,以获得实际的视觉精度。如表2中视觉处理平均偏差值为实验十次的平均值[14]。

从上述实验数据可以知道:在其他条件稳定的情况下,该视觉定位系统的识别精度不大于2μm。综合考虑加工及机构部件误差,综合定位精度能够达到5μm的水平。

4结束语

本文基于机器视觉在FPC中的应用,针对FPC产品的视觉定位算法系统与运动控制相结合,为FPC制程中有高精度定位需求的工业自动化过程提供了机器视觉算法支持,能够实现高速度高精度的视觉定位。首先利用机器视觉对FPC进行图像识别,选取感兴趣区域(ROI),然后借助标定板与Mark点识别,结合运动控制算法对视觉坐标与运动坐标进行标定,最终实时准确地识别FPC的位置变化,转换为机械运动坐标。最后,通过CSharp编程语言在Visual Studio环境下结合运动控制函数,结合视觉库算子构建了一套人机交互的定位系统,可实现自动标定与测试[15]。

实验测试表明,该视觉定位方法和系统对FPC的综合定位精度可以达到2μm,能够满足FPC制造过程中的高精度定位需求。

参考文献:

[1]麦志杨.FPC上下料视觉定位系统的开发[D].广州:广东工业大学,2019.

[2]刘志昌.高精度异形插件视觉定位与检测算法[J].计算机工程与设计,2023,44(9):2619-2625.

[3]程方,张曦,张金松.基于机器视觉的点胶机定位系统[J].机械设计与制造,2013(3):101-104.

[4]刘明,黄增好,曹彪,等.基于机器视觉的漆包线组装识别与电阻点焊定位系统[J].电焊机,2021,51(5):7-12+115.

[5]王福斌,陈波,沈小伟.基于Halcon的单目相机标定案例实现[J].实验技术与管理,2021,38(10):87-93.

[6]彭妍,郭君斌,于传强,等.基于平面变换的高精度相机标定方法[J].北京航空航天大学学报,2022,48(7):1297-1303.

[7]靳冲,张建勋,廖宁.传统相机标定算法综述[J].科学咨询(科技·管理),2018(1):38-39.

[8]吴峥,佟首峰,宋延嵩.可开窗口的大面阵CMOS相机设计[J].长春理工大学学报(自然科学版),2021,44(6):33-38.

[9]刘思默,翁伟,何建华,等.基于机器视觉的自动压铆对位系统研究[J].机电技术,2022(3):19-22.

[10]原振方.基于机器视觉FPC缺陷检测系统的研究与应用[D].武汉:湖北工业大学,2016.

[11]胡雨婷.海康机器视觉工业镜头应用技术[J].智慧工厂,2018(7):66-72.

[12]魏星,翟钦,杨敏.机器视觉技术在智能制造工程实践平台的应用研究[J].装备制造技术,2023(7):191-194.

[13]尹鑫,周金宇,程锦翔.单目机器视觉测量精度可靠性建模与分析[J].金陵科技学院学报,2022,38(1):51-56.

[14]孙东,巩雪.基于机器视觉的机器人视觉系统与标定研究[J].哈尔滨商业大学学报(自然科学版),2022,38(3):312-317.

[15]张良安,张成鑫,谢胜龙.基于视觉的工业机器人离线编程系统的设计[J].机床与液压,2023,51(3):28-34.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/80683.html