摘要:文章分析了铸铜模、铸铁模和铸钢模的优缺点,阐述了新型铸钢模的特点,并从喷淋冷却水、脱模剂配比、浇铸关键参数三方面对提高新型钢模使用寿命进行了研究和生产实践。通过实践证明,上述调整措施能够使新型钢模使用寿命从350吨铜/块提升至1500吨铜/块以上,最高时超过2000吨铜/块,同时还降低了脱模剂单耗,提高了阳极板浇铸质量。

关键词:新型钢模,寿命,脱模剂,阳极板质量,托盘

阳极模是圆盘浇铸系统的重要部件,主要作用是将火法冶炼合格的铜液浇铸成重量规格统一的阳极板,供电解车间生产使用。其质量的好坏,不仅关系到阳极板质量,而且对铜加工成本有较大的影响。因此,提高模具使用寿命,有利于提高阳极板物理规格合格率,同时进一步降低企业生产成本。

目前,市面上在用的阳极模具以铸铜模、铸铁模和铸钢模为主,在造价、使用成本、产品质量和自身寿命上各有特点。由于铜模资金占用较大,多为自主浇铸制造,一般生产规模较大的企业使用铜模较多。但铜模在使用后期,因变形和开裂导致的阳极板厚薄不均、背筋增多等不良现象明显增多,造成电解工序的残极率上升,且铜模浇铸的阳极板夹带大量硫酸钡等脱模剂进入电解阳极泥,加大了阳极泥的处理难度,增加了生产成本。铸铁模有着熔点高不易粘模、硬度大不易变形、价格低利于资金周转等特点,且以外委加工制作为主,使其成为不少铜企业首选。但铸铁模使用寿命低,一般浇铸约200~500吨铜就会因为模面开裂严重无法修复而报废,需要频繁更换。

为此,一种新式的可反复修复、抗变形力强的新型铸钢模引起关注。该铸钢模历经几代的升级演变,目前最高使用寿命超过了2000吨,较好地融合了铸铜模和铸铁模的优点。

由于铸铁模或铸钢模的生产企业一般均独立于铜冶炼企业,在提高铸铁(钢)模使用寿命方面,多从研究铸模材质、制作工艺等方面着手[1-3]。而铜冶炼企业由于研发能力有限等因素仅停留在简单应用方面,这使得铸铁(钢)模虽历经几十年的应用,但使用寿命一直处于较低的水平。

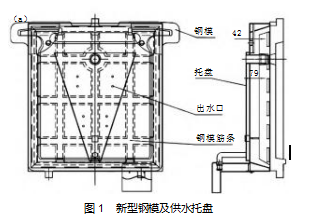

文章从使用者的角度出发,研究如何提升新式钢模的使用寿命。文章中所述的新式钢模,结构如图1所示,其最大特点在于采用了储水和底部喷淋冷却两种模式相结合的自转托盘供水模式,使得钢模实现全过程实时冷却,较普通铸铁模冷却水量和冷却时间有了极大的提升,较铜模较好地规避了其导热系数比铜低散热慢的弱点[4]。

以M16模圆盘为例,它较铜模多了11个冷却模位,较钢模多了5个冷却模位。在冷却时间上,它的实时循环水冷却更是占据了极大的优势[5]。

1研究方法

1.1圆盘喷淋冷却水系统改造研究

由于钢模导热系数低,相比铜模需要更多的冷却水量。某厂采用双16模圆盘浇铸控制系统,圆盘喷淋冷却水系统有3台流量260m3/h的喷淋冷却水泵,主管供水直径为DN250,支管供水直径为DN200,一用两备。使用新型钢模在出铜后期,冷却水回水温度超过80℃,钢模冷却效果下降,造成钢模变形等不良现象。该厂对喷淋冷却水系统进行了升级改造,将3台喷淋泵改为两用一备,新增一主管,实现每个圆盘各用一条主管,主管直径仍采用DN250,支管直径改为DN200。改造后钢模冷却水水量增加了一倍,回水温度下降到55℃以下,冷却效果得到极大提升,钢模变形温度得到控制。改造后浇铸期间钢模平均的温度降低了约200℃,保持在280~310℃,能有效缓解钢模表面金属由于高温导致的热裂纹及碳化等不良现象。

为进一步降低模温,该厂继续进行了相关优化改造。将钢模冷却上部水由原来1个增加至3个,通过加大对钢模内阳极板表面的冷却,间接减少阳极板对钢模的热传递。并在喷涂系统前新增一预喷涂装置,即对完成阳极板提取后的钢模喷雾化水进一步冷却,重点冷却铜水冲刷高温区域,进一步加大钢模表面冷却,最大限度降低模温[6]。

值得关注的是,此处的模温检测点位于喷涂前一块钢模。冷却水经改造后,钢模经过预喷涂及喷涂系统后,进入浇铸位置前一块钢模实测模温在180~200℃。

1.2喷涂脱模剂配比研究

在阳极铜的浇铸环节,脱模剂首先起到的是模具和阳极板分离的隔离作用,其次,它还起到了隔热的作用。使用合理的脱模剂一定程度上可以避免急冷急热造成的对模具的破坏。目前应用最广的脱模剂为98.5%的沉淀硫酸钡。

由于钢铁的熔点要高于铜液,而铜液浇铸温度普遍在1100~1200℃,铜液的浇铸温度不足以短时将钢铁软化及熔化,这也是铸铁(钢)模不易粘模的原因。

很多企业在选用铸铁(钢)模时,选择了少用或不用脱模剂,甚至在脱模后直接喷洒大量的水来冷却模面,导致模面受急冷急热作用加剧开裂。其忽视了良好的脱模剂同时还起着阻隔高温铜液向模具传递热量的作用。

但脱模剂要充分发挥其隔热作用,除要求化学性质稳定且不会和高温铜液发生反应外,还要求其在模具表面要有较好的附着力。但同时脱模剂的过量使用,会附着在阳极板上随生产工序带入下一步电解环节,最终进入阳极泥,影响阳极泥品质及阳极泥的处理难度。林家永等人对阳极泥含钡量进行研究,发现阳极泥含钡量在8%~14%[7];为减少阳极板的硫酸钡附着,黄超等人甚至开展了自动化清除阳极板表面脱模剂和氧化铜的技术研究[8];部分企业在阳极板装槽前对阳极板进行高温泡洗。上述情况都充分说明了降低脱模剂单耗的意义,这也是很多企业选择铸铁(钢)模而不选择铸铜模的原因之一[9]。

水玻璃中由于钠离子的存在使得脱模剂的极性增强,可以有效增加脱模剂的附着力[10]。但水玻璃的粘度大流动性差,加入过量会使得脱模剂的表面张力变大,润湿效果变差,脱模剂与铜模的接触面变小,反而影响脱模剂的附着力,进而导致其对模具的隔热保护性变弱[11-12]。

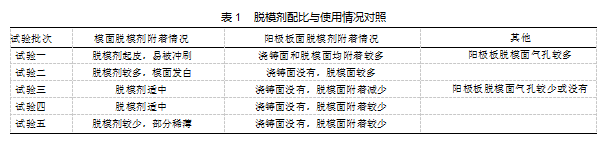

为进一步研究最佳脱模剂配比,最大限度减少阳极板面脱模剂附着,文章分别对五种不同配比进行试验,具体对照结果见表1。

试验一:硫酸钡:水=100:500;

试验二:硫酸钡:水玻璃:水=100:10:500;

试验三:硫酸钡:水玻璃:水=75:10:500;

试验四:硫酸钡:水玻璃:水=75:5:500;

试验五:硫酸钡:水玻璃:水=50:5:500。

试验结果统计如下:

由表1的结果分析可知:添加了水玻璃的脱模剂附着力明显增加,阳极板板面脱模剂附着明显减少;但过量的水玻璃导致阳极板脱模面产生较多小气孔,可能是较多的水分被过量的水玻璃锁住在高温铜液下蒸发来不及逃离铜液产生气孔;减少硫酸钡比例可以改善阳极板表面脱模剂附着量,但比例过低会导致模具浇铸面与高温的铜液隔热效果降低,从而影响钢模使用寿命。

1.3浇铸关键控制参数研究

钢模在阳极板浇铸过程中,冲刷面受到铜液的高温持续冲刷[13],往往是最薄弱位置。降低铜液冲刷力度,增大钢模冲刷面无疑有利于提高钢模使用寿命。

铜液在向钢模注入的过程中,其受重力加速度影响,流速随高度增加而加快,冲刷力度也随之增加。降低铜液冲刷力度最有效的方法为降低铜液与钢模的高度差[14-15]。

为此,将浇铸包嘴砖厚度由50mm减薄至30mm、将浇铸包前端支撑降低10mm、通过调节螺栓升高模面、最终将浇铸包嘴上端与钢模冲刷面高度差由330~350mm下调至280~300mm。此举有效地降低了铜液对钢模的冲刷力度。

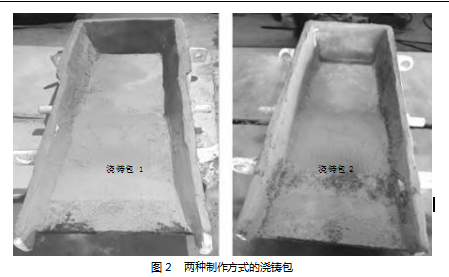

为增大钢模冲刷面,在制作浇铸包时,采取了两种制作方式,如图2所示。浇铸包1相比浇铸包2,浇铸时其对钢模的冲刷面向耳部偏移了30mm。这两种浇铸包的交替使用,使得钢模冲刷面加大了30mm,且钢模冲刷面实现了交替变换,有效地减缓了钢模被高温铜水冲刷的影响。

2研究结果

通过研究改造圆盘喷淋冷却水,增设预喷涂,新型钢模模温下降了200℃及以上,浇铸模温降低至180~200℃;通过研究脱模剂配比,在保证有效隔离高温铜水热辐射基础上降低了脱模剂单耗,使浇铸的阳极板板面脱模剂大大减少;通过研究调整浇铸包与模面高度,改进浇铸包制作工艺,将铜水对新型钢模的冲刷高度减少了50mm,冲刷面增大了30mm,有效降低了铜水对新型钢模的冲刷力度。

通过改进,新型钢模使用寿命由350吨铜/块提升至1500吨铜/块以上,最高超过2000吨铜/块,硫酸钡单耗由2.3kg/吨铜下降至0.8kg/吨铜,阳极板浇铸合格率由98.18%提升至99%以上。

3结语

综上所述,新型钢模系统由模具和供水托盘组成,创新了模冷却方式,实现了更好的冷却效果,更长的冷却时间。新型钢模较好地改善了普通钢模冷却效果不佳、损坏无法修复的缺点,继承了其脱模剂单耗低、浇铸的阳极板物理外观好的优点,较铜模使用寿命高、脱模剂单耗低、不易变形、可反复修复循环使用。新型钢模浇铸的阳极板表面脱模剂附着少,减少了对下一道电解工序的影响,提高了阳极泥品质,间接降低了阳极泥处理成本。

文章仅围绕喷淋冷却水、脱模剂配比、浇铸关键参数三方面展开研究提升新型钢模的使用寿命,而影响新型钢模使用寿命的因素还有很多,如新型钢模的材质及结构、新型钢模的制作工艺及时效处理、移动喷涂的应用、浇铸铜水温度控制、浇铸过程管理等。在当前铜价处于高位时,新型钢模的竞争优势得到进一步体现,不失为一个较好的选择。

参考文献

[1]杨昌凯,朱宏学,徐学军,等.提高铸铁阳极模品质的材料研究[J].铸造技术,2015,36(10):2594-2597.

[2]马标,王会强,张淼,等.5CrMnMo钢模具的失效分析[J].热处理,2022,37(6):44-47.

[3]丁光伟,张勇.浅谈低碳低合金钢阳极模生产工艺[J].内燃机与配件,2017(17):52-53.

[4]朱飞军,康有才,陈勇,等.倾动炉智能钢模研究及应用实践[J].有色金属(冶炼部分),2022(3):77-82.

[5]黄堃.铜冶炼新型钢模的应用[J].铜业工程,2021(6):98-100.

[6]邓印华,王显超,汪文斌,等.钢模在圆盘浇铸系统的应用实践[J].有色金属文摘,2016,31(1):138+140.

[7]林家永,郑伟忠,张永锋,等.硫酸钡含量对卡尔多炉处理铜阳极泥的影响[J].有色金属(冶炼部分),2017(11):29-31.

[8]黄超,徐小董.自动化清除阳极板表面脱模剂和氧化铜的技术研究及应用[J].世界有色金属,2015(11):73-74.

[9]胡水洋.圆盘浇铸机清洁浇铸铜阳极板[J].世界有色金属,2023(10):132-135.

[10]黄智超.铜阳极板浇铸系统优化及延长铜模寿命研究[D].昆明:昆明理工大学,2015.

[11]张怀嵩.酯硬化水玻璃砂的生产实践[J].机械工人(热加工),2004(9):74-76.

[12]李昂.脱模剂及其作用机理[J].特种橡胶制品,2002(4):26-29.

[13]刘臻伟,程亚武,徐琦,等.延长铜冶炼阳极模服役寿命的工业实践[J].铜业工程,2020(5):39-42.

[14]金泽志,曾庆康.阳极板浇铸用铜模与钢模选择及优化[J].有色设备,2017(3):47-49+52.

[15]后洁琼,卢卫宁,臧佳克,等.阳极板生产过程中如何提高模具使用寿命[J].化工管理,2020(11):186-187.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/80302.html