摘要:高比例褐铁矿烧结是降低企业生产成本、提升经济效益的有效措施之一,其在实践操作中面临着多重技术难题。文章针对褐铁矿烧结生产的实际情况及其工艺上的难点,有针对性的使用多种技术措施来改善烧结性能,通过厚料层操作技术、压料生产等工艺控制技术,有效提高了烧结过程中的热效率和物料均匀性,进而强化了烧结矿的强度与韧性,使烧结矿的化学成分和物理结构,使其冶金性能得到显著提升,并有效满足了高炉用料的高标准需求,为企业的可持续发展提供了有力支撑。

关键词:褐铁矿,烧结性能,粒度分布

随着钢材市场的不断变化,各类铁矿石价格涨幅造成钢铁生产成本上升,企业面对较大的制造成本压力。为了应对铁矿石市场价格变化对企业的影响,中金公司对整个配矿结构进行较大调整。根据降本增效的战略方针,从传统以赤铁矿为主的配矿结构,逐步提高褐铁矿使用占比。由于褐铁矿具有结晶水含量高、粒度粗、结构疏松多孔、易融化、烧损大和还原性高等特性,烧结过程中势必会对烧结矿质量、产量造成一定不利影响。大比例使用褐铁矿烧结生产时,由于其结晶水大量吸热分解以及水分的向下迁移导致烧结料层透气性恶化,为此通常采用加大固体燃料配比的方式,但会导致烧结速度慢、生产利用率低、烧结饼结构疏松、成品率下降、固体燃耗高等情况[1-2]。

2023年中金公司通过开展大比例褐铁矿烧结生产实践,烧结矿质量稳定性良好,达到优化配矿结构、降低生产成本的目标。

1原料结构

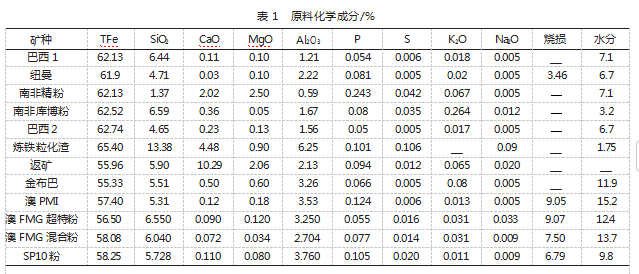

本次工业试验所使用的原料,其化学成分及中和矿配比如表1所示。其中,澳PMI粉、澳FMG超特粉、澳FMG混合粉及力拓SP10粉,均归类为褐铁矿,其TFe含量均显示出较低的特点。在化学分析中发现,澳PMI粉的SiO2含量处于中等水平,具体数值为5.31%;而澳FMG系列粉的SiO2含量分别为6.55%、6.04%,均偏高。此外,这些原料的Al2O3含量也相对较高,烧损情况较为严重,且水分含量偏大。

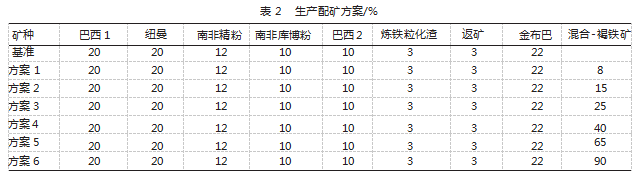

针对褐铁矿的来源及其地域特性,对澳PMI粉、澳FMG超特粉、澳FMG混合粉及力拓SP10粉进行统一归类,视为同一类型矿,并按照各占四分之一的比例进行混合。具体的配比如表2所示,按照8%、15%、25%、40%、65%、90%的比例与基准配矿进行生产试验。

受焦煤库存影响,本次工业试验基准期焦煤比例为6:4(焦6煤4),配用褐铁矿后焦煤比例调整为5:5,其中焦粉中厂内焦与外购焦的比例为6:4,焦粉平均空干基高位热值为26471J/g,煤粉平均空干基高位热值为29691J/g。

2外配不同比例褐铁矿

2.1混合料情况

根据褐铁矿亲水性强、湿容积大的特性,且随着褐铁矿配加比例上升,SiO2上升,生石灰配比上升,混合料料温较基准呈现上升趋势,强化造球效果,改善混合料粒度组成,有效减轻过湿带的形成对褐铁矿烧结带来的不利影响,提高料层透气性得到改善。

2.2烧结工艺参数

受高炉用料需求及料仓料位变化影响,本次工业试验基准期与配加褐铁矿后平均上料量有所变化,基准期时平均上料量为80kg/m,受上料量增加影响,烧结机速、大烟道负压、大烟道温度及主抽频率均随上料量增加而增大。

厚料层烧结由于料层的自动蓄热作用,有利于提高烧结上层的余热利用,降低固体燃耗和热量消耗,有利于烧结节能和降低烧结烟气的SO2和NOx的排放。如图1、图2所示。

本次工业试验烧结料层厚度为830mm并采用压料法,可有效降低固体燃料配加量,并抑制烧结料层的过烧和轻烧等不均匀现象,提升烧结料层的氧化气氛与燃料燃烧的氧化放热,有利于降低成品矿的FeO,改善还原性。减缓机速和垂直烧结速度,延长了烧结料层在高温下的保温时间,提高烧结料层的均匀性,有利于SFCA的生成提高烧结矿的强度和成品率,改善烧结矿的质量,提高烧结矿的成品率。

2.3烧结矿产质量分析

2.3.1烧结矿化学成分分析

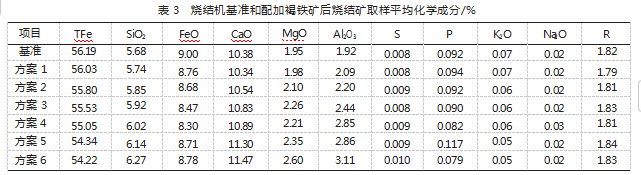

从表3结果表明,基准期烧结矿全铁品位56.19%,SiO2含量5.68%,Al2O3含量1.92%,随着褐铁矿配比提高,烧结矿品位逐渐降低,Al2O3及SiO2含量逐渐升高。

2.3.2烧结矿物理性能分析

对配加褐铁矿前后烧结过程能耗指标进行对比分析,基准期与配加褐铁矿后平均上料量有所变化。结果表明,褐铁矿配加后,随烧结矿SiO2含量上升,烧结矿平均转鼓强度及>40mm粒级占比逐步升高,平均筛分指数及<10mm粒级占比逐步下降,返矿率变化不大,且随褐铁矿配加比例上升,尽管平均上料量变化,烧结矿物理性能持续改善。试验过程烧结矿平均碱度维持在1.83倍,基准期时烧结矿平均转鼓强度为79.46%,随着褐铁矿配加比例上升,烧结矿转鼓指数变化不大,烧结矿RDI-3.15指标变化较基准期略有改善。

2.4烧结过程能耗分析

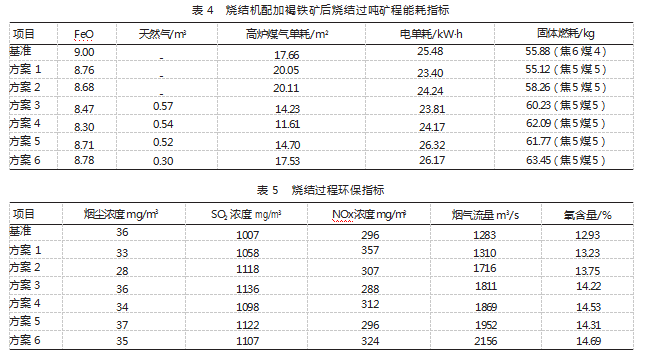

配加褐铁矿对烧结能耗的影响,结果如表4所示。随着褐铁矿配比升高,烧结过程固体燃料单耗呈上升趋势,吨矿电耗呈现先下降再上升的趋势,烧结料面点火强度随着褐铁矿比例的提升而下降,且高炉煤气热值较低,补充天然气点火确保烧结料面点火强度。

2.5烧结过程环保指标分析

配加褐铁矿对烧结过程环保指标的影响,试验期间对烧结机主抽出口环保指标和脱硫增压风机入口压力进行跟踪,结果如表5所示,结果表明,配加褐铁矿后,对烧结过程SO2及NOx排放无显著变化趋势;随外配褐铁矿比例提高,料面收缩率增大,通过料层风量增加,烟气流量增大,烟尘浓度随之下降,烟气中氧含量增加。

3结语

(1)褐铁矿作为一种具有独特性质的矿石,其在烧结矿生产中的配矿比例对烧结矿的质量有着显著的影响。褐铁矿的品位适中,随着其在配料中的比例上升,烧结矿的品位会有所下降。然而,由于其结构疏松多孔的特性,可以通过适当增加磁铁精粉的配矿比例来弥补这一缺陷。这样做不仅有助于改善烧结制粒的效果,使颗粒更加均匀,而且能够减少褐铁矿烧结过程中固体燃料的消耗,从而有助于进一步提高烧结矿的质量。

(2)褐铁矿中的SiO2及Al2O3含量相对较高。在配矿过程中,保持适当的SiO2含量以及适宜的SiO2/Al2O3比例,可以显著改善烧结矿的矿相组成。这种改善有助于优化烧结矿的粒度组成,提高烧结矿的转化指数,从而使烧结矿具有更好的物理性能和机械强度。

(3)提高混合料的料温以及采用厚料层烧结技术,可以有效降低褐铁矿烧结过程中过湿层对烧结过程的不利影响。通过提高料温,可以促进烧结过程中的物理化学反应,提高烧结矿的致密度和强度。而厚料层烧结技术则有助于减少烧结过程中的热量损失,提高烧结矿的产量和质量。

(4)褐铁矿因其粒度粗、结构疏松多孔、易融化、烧损大、结晶水含量高以及还原性高等特性,在大比例配加时会对烧结矿的质量和产量造成一定的不利影响。为了降低这些不利影响,可以采取一系列措施。例如,通过优化配料比例和烧结工艺参数,提高烧结矿的强度和还原性;采用先进的破碎和筛分设备,降低褐铁矿的粒度,改善其粒度分布。

参考文献

[1]沈铁,陈伟.大比例褐铁矿烧结的试验研究及应用[J].矿冶,2010,19(4):75-78.

[2]林恩玉.高配比褐铁矿烧结工艺优化试验研究[J].烧结球团,2020,45(2):15-20.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/79656.html