摘要:文章深度剖析了矿石粒度分布的基础特性、测量方法,以及其与烧结性能之间的内在联系,目的在于揭示矿石粒度是如何从根本上影响烧结性能。研究表明,矿石粒度分布对烧结矿料的堆叠性质影响显著,进而直接和间接影响烧结过程中的物理、化学反应及热解性能。基于此,文章提出一系列措施,通过改进矿石的粒度分布而优化烧结作业,主要方法包括改进技术的运用、精确优化与控制烧结过程中的参数,以及细致调整原料配比等。以期通过文章的研究,为相关行业提供一定参考。

关键词:高炉烧结,矿石粒度分布,烧结性能,堆积特性,物理化学反应,热解性能

1研究意义

深入优化高炉烧结流程,并提高烧结质量对于钢铁行业的生产质量至关重要。精细调整矿石粒度分布,优化烧结过程,不仅能提升烧结矿质量与产量,还能降低生产成本,为钢铁产业的健康发展提供动力。因此,深入研究矿石粒度分布与烧结性能之间的联系,对提升钢铁工业的竞争力和可持续发展,在理论层面和实际操作上都具有极其关键的意义。

2高炉烧结过程中矿石粒度分布的基本特征

2.1矿石粒度分布的定义与影响因素

矿石的粒度分布特性反映了矿石中各种粒径颗粒所占的比例,是多种因素共同作用下的产物。矿石的基础特性,如硬度、脆性、形状等,是决定其粒度分布的主要因素。经过破碎与细磨,不同种类的矿石呈现出各自的粒度特性。其次,矿石的粒度分布会受到破碎设备运行状况的直接影响。例如,矿石颗粒的大小和分布会受到破碎机型号、转速和给料方式等因素的直接影响。

此外,在矿物加工过程中,控制措施对粒度特性的分布具有决定性影响。例如,粉碎过程中的细致参数调整、筛分作业中筛孔尺寸的选择以及筛分时间的控制等操作要领,都将显著影响产品粒度的最终特性[1]。

2.2矿石粒度分布的测量方法

烧结炉内高温操作时,准确评估矿石粒度分布对于评估烧结效率和生产优化至关重要。对于矿石粒度分布的常规分析,一般结合使用筛分法、激光粒度分析仪和光学显微镜等多种测试方法。

筛分法是首选的关键技术,在测量行业内广泛应用,其核心在于通过多种尺寸的筛网对矿物样本进行分级处理。在筛选过程中,详细计数并测量各筛网上的颗粒数量和大小,从而推断出矿物的粒度分布特征。这种策略的突出优点在于其简便易行,特别适合于粗大颗粒分布的测量工作,但对于微小或不规则形状颗粒的准确测量则稍显不足。其次,激光粒度分析法利用激光散射技术,在颗粒流动过程中检测激光的散射光强度和散射角度,从而评估颗粒的大小分布。这一方法因其高精确度和迅速测量而备受青睐,但在颗粒形状和浓度方面存在一定的限制。通过矿石样本的显微摄影,应用先进的图像分析技术对颗粒进行准确度极高的测量和详细分析,这种基于光学显微镜的方法特别适用于形态复杂的颗粒,展现出其显著优势,但此方法的实施需要专业的工具和技术操作[2]。

2.3矿石粒度分布与烧结性能的关系分析

矿石粒度分布与烧结性能密切相关,其关系主要表现在两个方面:一是影响烧结矿料的堆积特性,二是影响烧结过程中的物理化学反应。

首先,矿石粒度分布不同会直接影响烧结矿料的堆积密度及其孔隙结构。粗大的矿石颗粒会相互紧密堆放,形成致密的排列,有助于减小间隙,从而降低气体和液体在矿石内部的扩散阻力。这种情况促进了热能的传递和反应物质的深度相互作用,极大地增强了烧结后材料的坚固性和均匀性。而过多的细颗粒会导致矿料堆积过于紧密,增加孔隙率,减缓热量传递,进而损害烧结产品的质量和强度。

其次,矿石粒度分布对烧结过程中的物理化学反应产生了显著影响。矿石颗粒的大小直接决定了固相扩散和氧化还原反应的速率。细小颗粒具有较大的表面积,容易受到气体和液体的影响,因此反应速度较快。然而,这种情况可能会导致矿石表面积过大,引发过于激烈的反应,导致矿石结焦或结渣问题,进而影响烧结产品的质量。因此,精确控制矿石粒度分布对于提高烧结流程效率和烧结产品质量至关重要。

最后,矿石的热解效果直接受其粒度分布的影响。在高温条件下,矿石的热解对于烧结工艺至关重要,其效率的高低直接影响着烧结成品的质量和特性。由于矿石内部结构和成分的多样性,它们在高温下的分解行为也各有特点。大颗粒的矿石由于内部孔隙较少,在热解时能更快地传递热能,从而使得固态反应在矿石内部更加顺利,最终形成致密的烧结体;而细小的矿石由于表面积较大,在热解时反应速度更快,产生的气态产物较多,容易导致烧结产物的孔隙率增大,从而影响其强度和均匀性。

3矿石粒度分布对烧结性能的影响机理分析

3.1矿石粒度分布与烧结矿料堆积特性

较重的矿石颗粒在堆叠过程中能够表现出较高的致密性和结构稳定性,因此更容易形成坚实的堆叠体。这种特殊的堆叠方式填充了矿石间的空隙,促进了气体和液体在矿石中的渗透,提高了热能的传递速率和反应效率。然而,碎石堆积时常松散,导致许多间隙,影响了气体和液体的渗透和扩散,从而减缓了化学反应的速率,对烧结产品的质量和硬度产生了负面影响。同时,矿石的粒度分布也会影响矿物材料的孔隙结构和分布特征,这也是一个不可忽视的因素。

粗矿石的堆积中,孔隙均匀分布且适中,有助于气液物质在烧结过程中的均匀散布,有效减少了烧结后产品的内部缺陷和品质波动。然而,矿石粉末在堆积时孔隙分布不均匀,可能导致烧结成品的孔隙率增大,影响其强度和质量的稳定性[3]。

矿石的粒度结构决定了烧结矿料的堆叠特性,进而影响了矿料的透气和透液能力。在烧结工序中,矿料的透气性和透液性是气体和液体顺利渗透和扩散的重要因素。粗矿石中孔隙较少,气体和液体的流通路径相对较短,使得透气性较优。这有利于烧结过程中气液分布的均衡。然而,微小的矿石粉末形成的空隙使得气体和液体难以穿过并进入其中,因此其透气性较差。这种结构特点可能导致烧结过程中某些区域的效果不佳,甚至出现团聚现象。

3.2粒度分布对烧结过程中的物理化学反应影响

矿石颗粒的大小分类在烧结过程中对物理和化学反应的步骤起到了决定性的影响。粒度分布直接影响固相扩散速率的波动。烧结过程中,矿石内部物质交换的关键在于固相扩散这一核心作用。较大矿石颗粒因其表面积质量比较小,在扩散时必须跨越更远的距离,从而使得固态物质的扩散速率相比细颗粒较为缓慢;细小矿石颗粒,由于其较大的比表面积和较短的扩散路径,固相扩散速率相对较快。烧结成品的结构和特性受到固相扩散速度的影响,这种速度在烧结过程中直接改变了化学反应的速度和程度。

此外,粒度的大小分布对烧结过程中的氧化还原化学反应产生了显著影响。较大颗粒的矿石,由于表面积与质量比值低,其表面可用于氧化还原反应的活性位点数量减少,从而使得这些矿石在氧化还原反应中展现较慢的反应速度;细小矿石粒子,由于其较大的比表面积和较多的表面活性位点,能够促进氧化还原反应的进行,从而提高反应速率。氧化还原反应速度的不同,直接影响了烧结成品的化学成分和结构特点,进而显著改变了其质量和性能。

3.3矿石粒度分布对烧结矿的热解性能影响

矿石颗粒的大小直接影响着烧结矿的热分解效率。不同粒径的矿石在热分解过程中展现出了不同的热传导特性。较大矿石颗粒由于比表面积较小和热传递路径较长,热传导效率较低,导致热解反应速率减慢。相比之下,颗粒细腻的矿石,拥有更大的比表面积和较短的热传导路径,其热传导效率更加出色,从而加速了热解过程。其次,在热解过程中,矿石的不同粒度会导致热解反应的速度有所不同。较大矿石的孔隙较为疏松,导致其表面积与细腻颗粒相比更小,因此热解过程较为缓慢;而细小矿石颗粒因其更大的表面积,使得热解反应在更多接触面进行,进而加速了整个过程。

烧结过程中,矿石产物的构成和结构特性受到各种热解反应速度差异的直接影响,从而明显影响了烧结后产品的品质和性能表现。最终,矿石的粒度分布同样在决定烧结矿料热解产物的形态与构造方面起到了一定的作用。在高温作用下,大颗矿石分解生成的物质结构紧致,孔隙度降低,增强了烧结后产品的机械强度,并赋予了其更加一致的表面特征;而细颗粒的矿石热解后产物具有较多的微孔和内部缺陷,烧结产物的强度和均匀性相对较低。

4优化矿石粒度分布以提升烧结性能的措施

4.1矿石粒度分布优化方法

通过对矿石粉碎和分级流程的优化,能够实现粒度分布的改善。考虑到不同原材料的独特物理和化学特性,精心选择适合的粉碎设备与工艺参数,精确控制矿石粉碎的细度及其粒径分布,以达到矿石颗粒大小及其分布的最佳化。进一步通过调整矿石的搭配比例和配方,能够优化粒度分布。通过精准筛选和混合不同特性的矿石原料,可以优化矿石粒度分布,实现矿石之间的互补和嵌套。

除此之外,还能运用筛分、分级和粒度调整等前沿技术,对矿石进行彻底处理和改良,以便更好地调整粒度分布,进一步提高矿石的利用率和烧结性能。

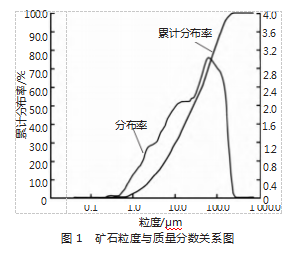

进一步改善矿石的粒度组成,关键在于精准选择并适时调整破碎过程的设置。设备类型、转速和物料加入方法等要素,直接决定了矿石破碎的效果和粒度分布。例如,利用颚式及冲击式破碎机,可以获得不同粒度层次的物料。通过调节机器的运行速率和原材料的供应方式,可以精准控制物料的粉碎程度和颗粒大小,从而优化其粒度分布。此外,通过应用筛分与分级设备,能够对已破碎的矿石进行精细的粒度区分和筛选工作,如图1所示。有效分离不同粒径的矿石粒子,进而优化其粒度组成。

4.2烧结工艺参数调整与控制

通过调节矿石的进料速率和提升反应温度,能够精准地控制烧结机内部矿石的停留时长和所接受的热处理强度,从而对矿石烧结的效果以及终端产品的质量施加关键性影响。例如,通过降低矿石加入速度并增加烧结环节的温度,延长矿石颗粒的热处理时间和受热水平,促进颗粒间的融合与聚集,这对于形成致密的烧结物料结构大有裨益。

其次,对烧结机来说,精确控制风量和风速是其核心生产要素。通过精确控制烧结机的送风量和风速,能够影响矿石在设备内部的气流分布及其流动性,调节热能传递和化学反应速率,直接关系到烧结矿的质量和特性。加大风力和风速有助于提高矿石颗粒间的气体流动和热传递效率,进而增强烧结产品的密度及其均匀性。

在烧结过程中,恰当选择和使用适量的添加剂及助燃剂,对整个工艺流程来说,同样起着关键性的作用。矿石在热解和烧结过程中,因接触添加剂和助燃剂,其化学成分和结构特征有可能会发生变化。例如,加入硅酸盐等辅助材料能显著提升矿粉间的粘结力和聚合度,从而有效提高烧结材料的抗压性能和均匀性;采用合适氧化剂进行混合,可以显著提高矿粉颗粒的燃烧速率和热分解效果,加速烧结过程中的氧化还原反应,对提升烧结产品的质量和性能具有重要意义。

4.3矿石混合与配比优化

在烧结环节中,矿石的混合比例调配扮演着不可或缺的核心角色。对于矿石混合过程,关键在于深入探究不同矿石的物理、化学特性,以及它们的粒度分布。经过精心设计的比例搭配,不同大小和属性的矿石相互补充,交错融合,实现了矿石粒度分布的和谐均衡。例如,在进行矿石混合时,可以选择粒度不同的原料,并通过改变它们之间的配比,使得矿石颗粒大小得以相互补偿,进而提高烧结矿料的堆密度和稳定性。

实现矿石混合优化的重要性在于精确地配比调整。通过精确的比例混合和优化,能够调整矿石的粒度和化学组成,实现矿石混合与烧结的高效进行。比如,根据矿石中的铁含量、硅铝比以及粒度分布等关键参数,对不同矿石的比例进行精细调整,从而优化矿石的混合比例,期望在烧结过程中能生产出高品质的烧结矿,提高烧结产品的整体质量和性能。

5结束语

深入剖析矿石粒度分布与烧结过程的互动原理,采取有的放矢的改善策略,不仅能显著提高矿石粒度控制的效率,还能增强烧结后产品的抗压性能和整体品质的稳定性。未来研究应进一步挖掘更精细的矿石粒度分布优化方案,并结合实际生产需求,不断完善烧结技术,推动矿石粒度分布优化技术在生产中的实际应用与创新,为烧结行业的持续发展做出更大贡献。

参考文献

[1]杜胜,吴敏,陈略峰,等.基于粒度聚类的铁矿石烧结过程运行性能评价[J].自动化学报,2023,49(6):1272-1282.

[2]冯志强.铁矿粉粒度对烧结基础性能的影响研究[J].山西冶金,2023,46(12):41-43.

[3]周明顺,韩淑峰.铁矿石烧结焦粉粒度组成最佳化研究[J].鞍钢技术,2015(3):1-5.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/79660.html