摘要:各操作塔在高负荷下连续运行,随着设备老化,发现当初设计参数已经不适合现有生产要求,容易造成产品质量不合格。因此优化系统操作,降低操作塔的热负荷对提高生产效益、推动高质量发展有着重要意义。本文以某公司EO/EG装置(SD工艺)C-310作为蓝本,采用单一变量法,在满足正常工艺的条件下,通过改变直接蒸汽和间接蒸汽加入量、吸收水流量、回流量和进料温度降低灵敏板温度,降低了C-310的热负荷,并通过采样分析各产品质量,最终确立了合理的改造方案,使资源有效利用。

关键词:环氧乙烷,热负荷,产品质量,反应产能,灵敏板

0引言

本装置采用的SD技术是当今环氧乙烷/乙二醇装置生产最主要的三大专利技术之一。氧气直接氧化法生产环氧乙烷(EO),氧化反应在装有银催化剂的列管式固定床反应器中进行,反应热由壳层沸水撤热副产蒸汽,甲烷作制稳剂,环氧乙烷和水在管式反应器中直接水合生成乙二醇(MEG),七效蒸发脱水分离得到乙二醇系列产品[1-2]。

C-310为蒸汽使用大户,装置在前期运行中,C-310热负荷处于过量状态,导致提供热源设备温度波动较大,温度大幅度波动不仅增加了塔顶空冷和塔釜再沸器负荷,增加了能耗,也很容易导致产品不合格。因此,降低该操作塔的热负荷对于提高生产效益有着重要意义。

1 C-310单元工艺简介

来自洗涤塔顶(C-115)的贫循环水在C-115内吸收了循环气中的环氧乙烷后,经E-115与进入C-115的循环气热交换后,去板式换热器E-312A~E中与汽提塔(C-310)釜出液进行热交换后被升温,进入C-310汽提塔顶部进行闪蒸,环氧乙烷及CO2、C2H4、C2H6、O2、N2、Ar及CH4等气体从塔顶被汽提出来。在塔釜,汽提所需的能量主要由C-536顶部来的二次蒸汽以及由蒸汽管网提供的低压蒸汽直接注入,另一部分由再沸器E-310供给。塔釜液一部分由汽提塔釜泵P-310A、B送至E-312A/B/C/D/E冷却至约68℃,然后经板式换热器E-313A/B/C/D/E/F/G/H冷却使其温度小于37℃,再经过溴化锂冰机E-314控制出水温度低于35℃,最后经由汽提塔釜增压泵P-312A/B送至洗涤塔C-115顶作环氧乙烷吸收水。

为避免在反应中生成的醛类、酸类和在循环水中生成的MEG以及六效蒸发器带来的MEG在循环水中的过多累计,维持MEG含量≤5%,故在板式换热器(E-312A/B/C)后抽出部分水送至PK-550,经过阴阳离子交换树脂处理后作为蒸发器的回流水[3]。

为防止循环水系统发泡,通过消泡剂注入系统PK-336连续注入适当的消泡剂至循环水系统。从汽提塔顶出来的气体经过空冷器(A-311A/B/C/D/E/F/G/H)冷凝后进入酸洗罐(D-311),液体经酸洗塔釜泵(P-311A/B)送至汽提塔顶作回流。气相则与乙二醇进料汽提塔(C-510)顶气体一起进入再吸收塔(C-320)釜。

为保证EO解析效果,汽提塔C-310顶压力不能过高,一般控制在0.052 MPa汽提塔进料温度控制在96℃左右,塔釜温度控制在108℃左右。在低压高温的条件下将EO从水溶液中解析出来。C-310汽提塔简易流程如图1所示。

2 C-310热负荷高的影响因素

经过对中控室EO/EG装置DCS操作系统的观察,塔的回流量、进料温度、直接蒸汽与间接蒸汽加入量以及吸收水流量为该塔热负荷高的主要因素,在保证装置正常运行下改变各参数量的大小,控制灵敏板温度,进而降低塔的热负荷。

3降低C-310热负荷措施

3.1回流量对灵敏板温度的影响

因为回流量设定较大,C-310只能加大热负荷才能满足工艺条件,避免轻组分进入下一个塔造成超压放空现象。

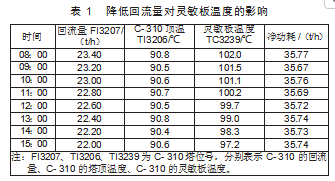

在保持EO反应产能不变的前提下,回流比越小,则净功耗越小,为此,应在可能条件下减小操作的回流比[4]。根据生产操作,最优回流比R都在最小回流的1.11~1.24之间,回流比与产品纯度密切相关,为确保得到纯度合格的产品,设计时有一定的回流余量,余量越大,能耗越高,在产能不变的条件下,通过控制参数FI3207降低回流量,即可降低塔底再沸器能耗[1],但需保证塔顶温度不得低于90℃才能满足正常工艺条件。参数见表1。

结论:在保证正常工艺条件下,在产能没有明显变化的前提下,降低塔的回流量,灵敏板温度下降,C-310热负荷下降,化验分析调整后所得的产品,均合格,证明该方法有效。

3.2进料温度对灵敏板温度的影响

进料温度是影响精馏操作的重要因素之一,进料温度的降低,将增加塔底再沸器的热负荷;进料温度升高,则减少塔底再沸器的热负荷;当进料温度的变化幅度过大时,常会影响整个塔身的温度,从而改变气液平衡组成。

保证EO正常吸收的情况下,即C-115水洗段气体EO质量浓度AI1557B<30 mg/L,提高进料温度有利于降低塔的热负荷,根据操作经验,进料温度需低于98℃更有利于EO的吸收,因此控制其他条件不变,提高进料温度,设定进料温度范围为90~97.5℃,观察灵敏板温度变化及产能变化。参数见表2。

结论:保证EO正常吸收的前提下提高进料温度,灵敏板温度下降,塔热负荷下降,装置产能并没有明显的波动,经取样分析产品均合格,证明以上方法可行。

3.3直接蒸汽和间接蒸汽加入量对灵敏板温度的影响

C-310蒸汽有直接加热蒸汽与间接加热蒸汽。直接加热蒸汽由二次蒸汽及LS管网提供。蒸汽的加入量要保证循环水中EO全部解析,过多则浪费蒸汽且增加C-310负荷,过少则影响C-115中EO吸收,一般控制C-310釜温在100~112℃。参数见表3。

结论:控制C-310釜温在110~112℃,降低蒸汽质量,观察灵敏板温度降低,塔热负荷降低,能产能没有发生很大波动,证明该方法有效。

3.4吸收水流量对灵敏板温度的影响

在保证EO吸收完全的条件下,降低吸收水量。根据装置生产负荷以及C-115水洗段EO吸收效果(一般AI1557B控制在50 mg/L以内),及时调整吸收水量,循环量越低越有利于降低气体蒸汽和E-313冷却水用量,在装置负荷下降和气温降低的情况下优化降低吸收水量,可达到节约汽提蒸汽及循环水量的目的。若C-115水洗段气体EO质量浓度AI1557B<20 mg/L,优化降低吸收水量FC-1721设定值≯1 120 t/h;若C-115水洗段气体EO质量浓度AI1557B<30 mg/L,优化降低吸收水量FC-1721设定值≯1 150 t/h;若C-115水洗段气体EO质量浓度AI1557B<50 mg/L,优化降低吸收水量FC-1721设定值≯1 200 t/h。本装置目前AI1557B为20.5 mg/L左右,因此设定FC1721为1 150~1 120 t/h。参数见表4。

结论:在保证EO正常吸收的前提下,即AI1557B<30 mg/L,降低吸收水流量,灵敏板温度降低,能耗下降,且产能没有明显波动,经采样分析各产品均合格,证明该方法有效。

4结语

根据对EO汽提塔C-310的回流量、进料温度、直接蒸汽和间接蒸汽量、吸收水量利用方案等方面进行的研究和优化,确定本次改造的最终方案:在满足工艺条件的前提下,适当降低回流量,提高塔的进料温度,降低直接蒸汽和间接蒸汽的加入量,降低吸收水量对于降低C-310的热负荷是有效的,并对改造后的所得的产品进行化验分析均合格,表明本次改造方案达到预期效果,最大程度地利用旧的现有设备,达到最大产出的目标,本文构建的分析框架可望为其他工艺系统提供指导和借鉴意义[5]。

参考文献

[1]王绍敏.优化分馏塔冷热负荷[J].化工管理,2016(8):172.

[2]张继东,叶剑云,李俊恒,等.环氧乙烷/乙二醇工艺换热网络优化[J].石油石化节能与减排,2014,4(3):5-10.

[3]武汉乙烯环氧芳烃部.环氧乙烷/乙二醇装置岗位操作法[Z].中韩(武汉)石油化工有限公司,2020.

[4]顾湘.EO/EG装置增产精制环氧乙烷改造工艺方案研究[J].石油化工设计,2021,38(3):56-61.

[5]陈琳,刘辉,邹润,等.环氧乙烷流程模拟及系统分析[J].北京化工大学学报.2017,44(4):20-26.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/79482.html