摘要:陕西渭南某公司40万t/a聚丙烯装置采用Lyondell Basell公司Spheripol-Ⅱ代聚丙烯工艺可生产均聚物,无规共聚物和抗冲共聚物。自2014年12月投产以来,稳定运行9年多,期间对预聚合反应系统、干燥系统及汽蒸系统进行优化调整,使装置达到稳产高产长周期运行的目的。Spheripol-Ⅱ代聚丙烯工艺预聚合和聚合反应操作压力明显提高,可使环管反应器中的氢含量增高,扩大熔体流动速率的范围,产品的性能更好,有利于对形态、等规度和分子量的控制。能生产市场所需的绝大多数产品。从环管反应器出来的混合物经闪蒸分离、汽蒸、干燥后,PP粉料通过氮气输送系统送至挤压造粒工序。汽蒸工序通入低压蒸汽失活粉料中携带的少量丙烯、丙烷及残余催化剂,粉料不可避免地带入微量凝结水,这些水分若不及时除去,会造成粉料输送工序及挤压造粒工序的运行波动,影响产品质量,因此粉料干燥效果至关重要。

关键词:聚丙烯,粉料,汽蒸,干燥

1工艺流程

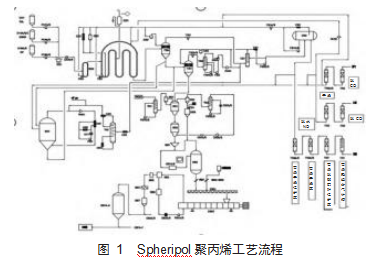

Spheripol聚丙烯工艺是目前世界上应用最广泛的聚丙烯生产工艺,包括原料精制、催化剂制备、液相本体聚合、中低压脱气、气相共聚、汽蒸干燥、公用辅助、挤压造粒、气力输送、产品包装共10个生产单元[1]。Spheripol聚丙烯工艺采用环管反应器液相本体法生产均聚和无规共聚聚丙烯产品,采用环管反应器+气相流化床反应器生产抗冲共聚聚丙烯产品。本套装置采用单环管设置,所产均聚产品具有分子量分布窄的特点。无规共聚产品乙烯质量分数可高达4.5%。抗冲共聚产品乙烯质量分数可高达17%,橡胶相质量分数可高达35%。流程如图1。

2装置生产存在问题及优化

2014年12月装置投产以来,产出合格聚丙烯产品,但是生产过程中发现粉料带水情况比较严重,粉料干燥系统运行不稳定,粉料干燥风机入口滤网堵塞频繁,粉料带水对挤压机以及粉料输送风机的运行带来了极大的不稳定性。通过与设计院沟通及国内同类装置工厂交流,装置进行以下优化调整后,粉料干燥系统运行效果良好。

2.1粉料粒径的影响

2.1.1催化剂影响的原因

聚丙烯装置采用球形催化剂,颗粒粒径为1~5 mm,不同催化剂生产的聚丙烯粉料粒径不同。通过优化催化剂的粒径分布,减少2 mm以下粒径,从而减少聚合反应中产生的细粉(粉料粒径小于0.5 mm),增大干燥面积,提升干燥效果。调整催化剂在R200预聚合反应器内的停留时间及粉料在R201聚合反应器内的停留时间,减少因催化剂破碎产生的细粉。提高催化剂颗粒强度,减少粉料在输送的过程中因摩擦产生的细粉。

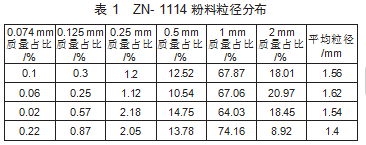

使用不同催化剂生产均聚产品HP500N时,粉料粒径分布情况。

1)使用工艺包指定进口催化剂ZN-1114粉料粒径分布数据,如表1所示。

2)使用国产催化剂向阳CS-2-B粉料粒径分布数据,如表2所示。

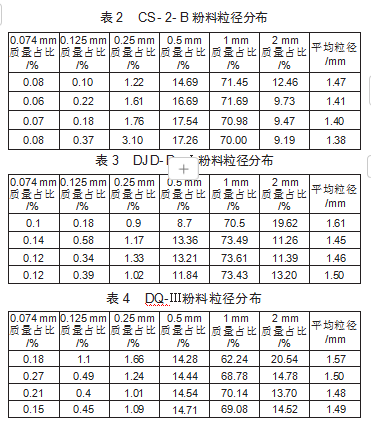

3)使用国产催化剂鼎际得DJD-B-Ⅰ粉料粒径分布数据,如表3所示。

4)使用国产催化剂奥达DQ-Ⅲ粉料粒径分布数据,如表4所示。

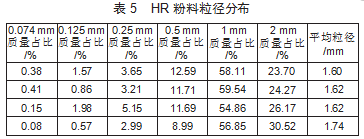

5)使用国产催化剂奥达HR粉料粒径分布数据,如表5所示。

对比分析5种催化剂粒径分布,可看出粉料粒径分布在1.4~1.7 mm之间,粉料细粉量明显减少,有利于粉料干燥系统运行。在综合考虑采购成本的同时,选择合适的催化剂型号,有利于生产的稳定运行。

2.1.2预聚合系统的影响

丙烯与催化剂在预聚合反应器进行聚合,催化剂周围包裹一层聚丙烯粉料,形成蛋壳式结构,防止进入环管反应器中因高温爆裂而产生大量细粉[1]。预聚合反应器设计进料丙烯2 500 kg/h,联锁低报2 000 kg/h,预聚合反应器停留时间10~15 min。预聚合反应器进料丙烯流量过低,停留时间过长,反应器有飞温的风险,容易产生爆聚,堵塞反应器造成装置停车。适当降低预聚合反应器的丙烯进料量至2 200~2 300 kg/h,提高预聚合反应的停留时间,观察装置运行情况,发现系统产生的细粉有效减少。

2.2汽蒸系统的影响

汽蒸系统通过加入蒸汽对粉料中残存的催化剂、三乙基铝进行失活,按照主蒸汽设计值2 700 kg/h加入,粉料带水量较大,调整主蒸汽加入量(均聚物2 100 kg/h,抗冲共聚1 600 kg/h),保证粉料失活效果的同时,降低蒸汽加入量,观察运行情况,粉料失活效果满足生产工况要求,产品指标在控制值范围内,粉料带水情况明显改善。

2.3干燥系统的影响

从汽蒸系统排出的聚合物进入干燥系统进行脱水,聚合物含质量分数为2.5%的冷凝水,对后续造粒有严重影响,挤压造粒机模板处容易出现“放炮”现象,同时最终产品聚丙烯颗粒中也会含有气泡等,影响产品的力学性能,不利于下游的加工使用。因此必须进行干燥除去这部分水量。干燥罐为立式圆筒状容器,内部为流化床原理。干燥系统采用热氮气循环干燥法,110℃的热氮气饱和湿度非常大,与聚合物接触可将水分带走,使聚合物中的水分质量分数低于0.02%。

干燥系统调整前实际运行工况料位较低,导致停留时间短,氮气循环量不足,流化效果差,粉料干燥效果不好,针对这种情况,主要做了以下方面的调整。

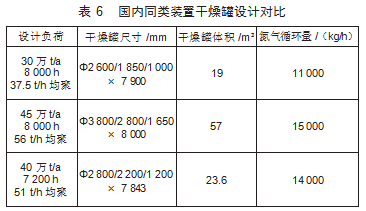

1)通过与国内同类型装置调研对比如表6所示。本装置干燥罐设计偏小,余量小。

2)优化开车流程。装置开车期间,反应器密度低于450 kg/m3时,聚合物粉料发黏,容易结块,很容易造成干燥器分布板堵塞。优化开车操作流程,反应器密度低于450 kg/m3时,粉料选择切至排放系统,待反应器密度逐步升高至450 kg/m3时,粉料再切入干燥系统,防止汽蒸干燥系统堵塞。

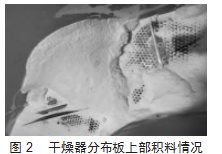

3)停车检修时干燥罐人孔打开后如图2所示。分布板上部积料严重,分布板出气孔堵塞严重,对积料和堵塞孔进行清理,择机对分布板进行更换,粉料干燥效果明显提升。

4)工艺优化方面,提高干燥罐料位,提高停留时间[3]。由于干燥罐本身设计偏小,料位控制在55%~60%之间,粉料干燥效果较好。增大循环氮气量,提高干燥效果。但气体流速过大则粉料会从床顶带出,循环氮气水洗塔负荷增加,水系统换热器容易堵塞,氮气加热器容易堵塞,流速过小,则达不到流化状态。设计流速为14 000 kg/h,根据实际工况,流速调至11 500~12 500 kg/h,保证流化效果的同时使粉料不易被带走。降低干燥器洗涤塔的冷凝水回流流量,减少氮气带入的水量。干燥罐通过重力出料进入缓冲罐,保证干燥罐出料稳定的同时通过调节平衡线的手阀开度来控制干燥罐顶部湿度较大氮气进入缓冲罐的气量。

3结语

聚丙烯粉料干燥效果的好坏将直接影响干燥系统输送的运行及挤压造粒系统的正常操作,甚至影响产品质量,容易造成质量事故。通过调整催化剂颗粒强度,预聚合停留时间,汽蒸罐主蒸汽量,干燥罐料位,干燥氮气流量等措施,使聚丙烯粉料的干燥效果明显提高,产品质量稳定,实现精细化操作,装置稳产高产。

聚丙烯作为目前应用广泛的塑料之一,已与我们的日常生活息息相关,投产装置也越来越多,工艺越来越成熟,我国作为聚丙烯消费大国及生产大国,因此本文中提到的处理办法希望对同行业能有一定借鉴作用。

参考文献

[1]何佳玮,杨萌,刘向南.NDQ催化剂在400 kt/a Spheripol聚丙烯工业装置上的应用[J].合成树脂及塑料,2020,37(1):61-63.

[2]洪定一.聚丙烯原理、工艺与技术:第2版[M].北京:中国石化出版社,2011.

[3]王兴华.聚丙烯装置流化床干燥器分布板问题分析与改进优化[J].齐鲁石油化工,2023,51(1):68-72.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/79273.html