摘要:通过对管状带式输送机故障类型及原因进行分析,结合生产实际对相对应的处理方法进行了总结,为同类型管带机问题处理提供有益参考。

关键词:管状带式输送机,故障,处理方法

1管带机概述

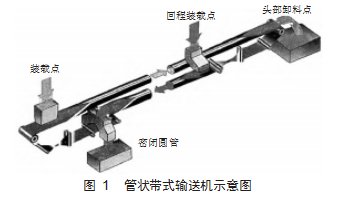

管状带式输送机是一种将普通平整型的输送带卷轧成管状,在几乎完全封闭的输送带管道中运输散状物料的特种带式输送机,管状带式输送机不但改善了常规带式输送机输送线路的倾角过小,水平方向弯曲半径较大,容易撒料等缺点,还能够保证物料不受外部环境的干扰影响,使物料的质量保持良好,如图1所示[1]。

2公司管状带式输送机情况

潞安煤基清洁能源有限公司高硫煤清洁利用油化电热一体化示范项目是国家“十二五”重点攻关、山西省建设国家综改试验区重大转型标杆项目,公司内安装有11#AB、12#AB四条管状带式输送机,其中11#AB管带机运力800 t/h,水平投影长度835 m,12#AB管带机运力250 t/h,水平投影长度1 338 m,4条管带机均为东西走向,管带机正常包边方向为南包北12点-3点方向。

3管带机特点

3.1运输物料种类广

可用于输送煤炭、矿石、粮食、水泥、纸浆以及混凝土等各种块状与粉状物料。

3.2弯曲半径小

圆管成型状皮带外部均由六个psk托辊固定,在外置psk托辊挤压力下,使其可以以较小的曲率半径作任意方向的弯曲,拓展了管带机的使用范围。

3.3倾斜角度大

与普通皮带输送机相比,管带机的输送倾斜角度大幅度提升,较普通皮带输送机倾斜角度增大50%,达到27。,较大的倾斜角度降低了其对空间位置的要求。

3.4投资成本低

因管带机所具备的弯曲半径小、倾斜角度大的特点,克服了普通皮带输送机进行物料输送过程转载需转运站、物料抛洒飞扬需栈桥、多条皮带输送机需安装多组驱动装置的条件限制,实现了土建投资费用低、运行维保费用低的效果。

3.5环保压力小

管带机为物料位于管状皮带空间内输送,完全处于封闭空间,不存在物料抛洒、飞扬损耗的情况,且不受天气状况(如雨雪风沙等)影响,属于环境友好型设备。

3.6输送距离长

因管带机所具备物料输送持续稳定,空间位置、地形条件限制小,长距离管带机具有较好的经济性,因此目前管带机输送距离大多为几公里甚至几十公里。

4管带机故障类型

4.1管带机跑偏、反包、对包

管带机跑偏是指管带机运行过程中,皮带跑出承载托辊边缘或正常包边角度,主要分为2种,一种为机头、机尾展开段跑偏,另一种为圆管成型状区域包边角度超过正常包边角度跑偏,管带机跑偏是管带机运行过程中最常见故障问题类型。

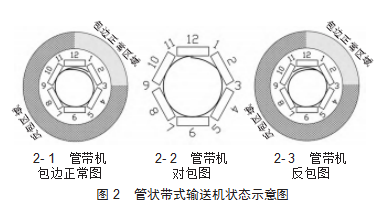

当圆管成型状区域包边方向发生偏移,超出包边正常状态(12点-3点)时称之为反包,当皮带一边无法完成对另一边的包边动作,两对边形成对边角度情况时称之为对包,如图2所示。

4.2管带机硫化口皮带分层、边缘钢丝绳断裂

管带机大多为长距离物料运输,需采用多组皮带卷进行硫化连接,因管带机为特殊的圆管状,在进入圆管成型状前及展开圆管成型状时,均需借助压辊组对皮带进行压卷及展开,因皮带硫化口是整个皮带的最薄弱处,管带机每转动1圈压辊组均会施加较大外力作用于硫化口,因此当存在皮带老化、压辊组安装位置过紧、管带机跑偏等多种因素作用下,皮带硫化口非常容易产生硫化口皮带分层,边缘钢丝绳断裂等情况,严重影响管带机的整体使用寿命。

5管带机跑偏原因分析

5.1落料不正

落料不正是皮带输送机跑偏的常见原因之一,同样也会引起管带机的跑偏,落料不正后易造成自机尾开始皮带向一侧偏移,造成管带机在圆管成型段无法实现理想的包边角度。

5.2瞬间超负荷大煤量

瞬间超负荷大煤量是指因启动皮带前落料口存在大量清口后的积煤,或因系统故障带载急停时,由于前流程输煤设备停车时间的差异,导致个别皮带机尾的落煤管内形成大量积煤,当再次启动系统时造成瞬间超负荷大煤量带入管带机机尾,受制于管带机圆管的极限尺寸,非常容易造成管带机胀管反包、对包故障,此类情况是管带机反包、对包故障的最常见原因。

5.3雨雪天皮带摩擦力变化

管带机运行过程中,因管带机处于长距离、非封闭式的户外运行,雨雪天气下,皮带表面受水分影响,托辊与皮带摩擦性能发生变化,造成管带机圆管状区域跑偏反包,尤其在降雪天,启动管带机后,室外长距离管带机会将大量积雪自回程皮带带回机尾,此时仅靠机尾一处三角清带器无法将积雪清扫干净,积雪将黏附冻结于机尾滚筒,当滚筒尺寸发生变化后,非常容易造成管带机打滑跑偏。

5.4皮带硫化口不正

管带机如果硫化口中心不正,会使皮带机两侧所受拉力不同而产生跑偏,皮带会向一侧跑偏,处理方法是将中心不正的皮带硫化口重新硫化制作。

5.5皮带硫化口损伤

管带机一般由多卷皮带硫化而成,必然存在较多硫化口,当管带机长期投用后,受压辊组的反复压卷、展开步骤及叠加室外雨雪日晒天气影响,皮带将不可避免地发生老化变形及边缘磨损情况,当皮带松弛猴后会引起张紧力下降、进而使皮带内部应力分布不均,造成皮带两侧张紧力不同而引起皮带的跑偏。

5.6变坡点受力变化

因管带机倾斜角度较大可达27。,在管带机的大角度倾斜变坡点,因管带机需进行弯曲变向,管带机变坡弯曲处将发生一侧拉伸,一侧弯折的现象,存在受力不均情况,正常包边行进的皮带非常容易在此处发生跑偏。

5.7滚筒黏料

由于管带机输送原料水分较大,或者在雪天情况下,滚筒在运行一定时间后会存在粘雪、粘煤的情况,将使滚筒直径局部变大变粗,造成皮带两侧张紧力大小不一,进而引发皮带跑偏。

5.8压辊组位置调整不合适

机头机尾的压辊组位置安装过紧容易造成皮带硫化口损伤,而压辊组位置安装过松,则容易造成皮带压卷、展开不彻底,从而导致管带机包边角度、展开角度达不到理想状态,均易造成皮带的反包跑偏。

6管带机问题治理经验总结

6.1料位检测管控

瞬间超负荷大煤量是管带机胀管反包、对包故障的最重要原因,山西潞安煤基清洁能源有限公司(以下简称“公司”)将此重点因素作为管带机现场管理的主要细节,公司目前主要采取以下两种手段进行管控:

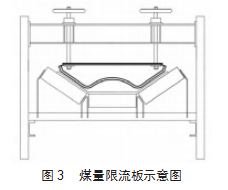

6.1.1机尾煤量限流板

在出落料口位置安装1座半圆拱形的限料装置,将机尾的超负荷煤量进行初步的控制,将超负荷煤量进行挡流抛洒至地面,如图3所示。

6.1.2无人值守智能监控煤量

进行无人值守技术改造,在机尾出落料口处安装一套摄像头,通过内置ai算法,通过将皮带瞬时煤量与皮带上煤堆高度建立线性公式,进行正常瞬时煤量与超负荷煤量判定,通过仪表控制系统,实现超负荷煤量连锁停车功能。

6.2跑偏调整

公司主要将管带机的跑偏分为展开段的跑偏与圆管成型段跑偏两大类,首先确定好跑偏位置原因后进行针对性跑偏调整。

6.2.1展开段的跑偏调整

公司目前出现过的展开段跑偏主要有:雨雪天气下,回雪至机尾滚筒黏附冻结,造成机尾滚筒局部直径发生变化,造成打滑跑偏;机尾瞬时超负荷大煤量带入造成管带机胀管反包跑偏;剩余的展开段出现的跑偏情况大多由中部圆管成型段跑偏引起。我公司在防治展开段跑偏上主要采取以下措施:

1)管带机启动时,首先低赫兹将落料口机尾积煤带出,岗位人员现场确认积煤是否超负荷,查看到超负荷立即停运皮带,人工将皮带上积煤铺平后方可进行管带机压卷包管。

2)管带机停运后,需对机尾的下落口进行清理,避免落料不正引起皮带跑偏。

3)雨雪天气时,提前将自制管状雨雪清带器放下,避免因雨雪回程至机尾滚筒造成机尾滚筒直径变化引起的皮带打滑跑偏情况。

4)日常巡检时,需检查压辊组安装位置,如存在压辊组位置松紧不合适情况,要及时进行现场调整。

6.2.2圆管成型段跑偏调整

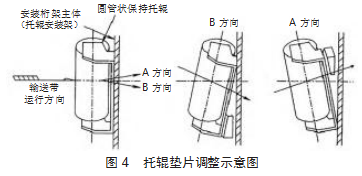

公司目前出现过的圆管成型段跑偏主要有:雨雪天气下,托辊与皮带摩擦性能变化造成皮带跑偏;管带机变坡点,皮带因上下弯曲不同,张紧力变化引起跑偏;皮带硫化口损伤后,张紧力引起变化,表现为明显在此皮带损伤处开始出现反复扭转并回正跑偏情况。我公司在防治圆管成型段跑偏上主要采取以下措施,如图4所示:

1)首先需找到皮带的扭转跑偏点,以5个承重托辊为一组,从扭转发生前的一组承重托辊安装架下,加装固定楔铁进行扭转调整,当单组效果不明显时,逐步增加调整组数量,当扭转点发生前移后停止调整此托辊组,并开始调整下一个扭转点,按逐段调整,循序渐进的原则向前推进进行调整。

2)当观察发现管带机皮带在变坡点开始出现反复扭转并回正跑偏时,需检查皮带开始扭转点是否为皮带损伤处,皮带损伤叠加变坡点易造成皮带张紧力变化易造成皮带跑偏,此时需对皮带损伤处进行修复处理。

6.3智能检测

公司为提高管带机的智能化管理水平,进行了无人值守技术改造,在机头机尾各安装有一套摄像头,通过内置ai算法,可对管带机压卷与展开情况实时监控;管带机跑偏报警;现场高煤量识别联锁停皮带;机头堵煤识别连锁停皮带的功能,实现了提前预警、连锁停车的智能管控。

6.4雨雪清扫器

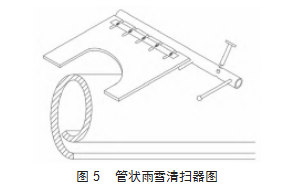

管带机运行过程中,因管带机长距离、非封闭式户外运行,在雨雪天气下,托辊与皮带受水分影响,摩擦性能发生变化,当大量积水及积雪随回程皮带带回机尾时,仅靠机尾一处三角清带器无法将雨雪彻底清扫干净,当积雪黏附冻结于机尾滚筒时,皮带非常容易发生打滑跑偏故障,通过机尾加装自制管状清带器,可提前进行回城雨雪的预清理,尽量避免雨雪天气对管带机运行状态的影响,如图5所示。

6.5工艺操作优化

1)冬季启动管带机前,需先以5~10 Hz启动管带机进行预热,将管带机逐步提升至50 Hz,同时空转15 min后开始带煤。

2)冬季夜间温度低于-15℃时,需启动管带机进行热备,避免冬季气温低,管带机启动困难。

3)关注天气预报,尽量避开雨雪天气时的上煤操作,防止管带机回水;遇到雨雪天气管带机必须运行时,提前将自制管状雨雪清扫器放下,避免雨雪带入尾部滚筒后引起的皮带打滑跑偏,非雨雪天气时自制管状雨雪清扫装置要及时复位。

4)冬季管带机运行,要提前完成清带器的检查,保证管带机清带器效果良好,避免皮带回水结冰,同时每次停皮带后需对滚筒进行清理,保证滚筒表面无黏附杂物。

6.6定期检测+局部硫化+全部硫化

针对管带机皮带损伤的处理,考虑管带机皮带为钢丝绳带价格高、整体更换硫化工作量大、材料费用支出高的特点,我公司视皮带损伤程度,采用预防为主,优先局部修补硫化,最后全部硫化根治处理的渐进式层次处理方式,因管带机皮带硫化口为皮带最薄弱处,主要以叙述硫化口损伤处理为例叙述,具体如下:

1)预防为主,定期检测:管带机钢丝绳的损坏主要有硫化口边缘皮带分层、硫化口扯边造成的少量钢丝绳断裂、皮带整体撕裂,在预防为主思想指导下,我公司主要采取日常持续调整压辊组位置,减少压辊组对硫化口损伤程度,每1~2 a间隔将管带机进行1次全面的钢丝绳检测工作,将数年的皮带变化状态进行跟踪、比较、分析,作为下一步处理皮带损伤情况的参考依据。

2)优先局部修补硫化:日常将检查出的硫化口边缘皮带分层、硫化口扯边造成的少量钢丝绳断裂情况,优先采用局部硫化的方式处置,此方式无需起吊张紧,检修工作量小、检修时间短、检修费用低,一般适用于皮带边缘数根少量钢丝绳断裂的情况,且需注意相同位置仅可进行一次局部硫化,防止因反复硫化造成皮带橡胶粘接强度性能下降。

3)最后全部硫化根治处理:针对皮带存在撕裂风险或已局部硫化过的皮带再次出现损伤时,宜采用整体全部硫化的方式彻底处理皮带的损伤情况,此方法相对耗时较长、工作量较大、费用较高,但皮带损伤情况的处理彻底。

7结论

管带机是一种适合长距离物料输送、投资占地少、输送效率高、环保友好型设备,目前国内管带机技术经过近30 a的引进、消化、改进,技术日益成熟稳定,本文通过我公司管带机实际应用过程中的故障进行问题总结、处理经验分享,为行业内管带机所出现同类故障处理提供良好的参考经验。

参考文献

[1]鲍远亚、徐国峰.管状带式输送机输送带的跑偏和扭转的研究[J].现代机械,2008(2):18-20.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/79164.html