SCI论文(www.lunwensci.com):

摘要:针对某炼化企业三剂单位费用偏高现象,对三剂费用组成进行分解分析,重点分析了费用占比较高的催化裂化装置和加氢精制装置,其中催化裂化装置分析了主催化剂和NaOH溶液的消耗情况。查找出造成单位费用偏高的主要原因是受整体加工工艺的影响和地理位置因素的影响,针对查找出的主要原因,提出了延长加氢催化剂寿命和降低NaOH溶液价格的建议措施。

关键词:炼油装置;三剂费用;对比分析;优化建议

0引言

三剂(催化剂、溶助剂、添加剂以及对炼油产品质量形成有直接影响的各种化学药剂)是炼油及石油化工技术发展的重要技术支撑,对提高产品质量、降低生产成本、保障装置长周期运转、保证安全环保生产及提高经济效益具有重要作用。三剂费用支出也是企业成本支出的重要部分,如何在保障三剂使用效果的前提下,降低三剂费用可有效减少企业成本,达到降本减费的目的[1-3]。三剂单位费用反映了加工每吨原料油所需要的三剂费用,可有效衡量炼油装置运行的经济性。某大型炼化企业(以下称“H公司”)炼油装置采用“常减压蒸馏—催化原料预处理—重油催化裂化/加氢裂化”为框架的总工艺加工路线,该加工路线在轻油收率、产品质量、经济效益、环境保护等方面具有明显的优越性。

本文以H公司炼油装置三剂使用典型数据为依据,对比分析了其他大型炼油装置三剂单位费用情况,分析了其他企业的差距,提出降低辅材费用的建议措施。

1三剂单位费用总体情况

图1为H公司2018—2023年三剂单位费用情况,可以看出该公司炼油装置三剂单位费用在20元/t以上,其中消耗型三剂单位费用为14元/t,固定床三剂单位费用为6元/t。2018和2022年为大修年,全年原料油加工量偏低,导致单位费用在23元/t以上。

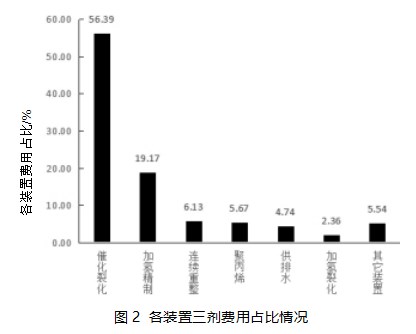

1.1各装置费用占比

图2为H公司各炼油装置三剂费用占总费用的占比情况,可以看出,费用占比最高的是催化裂化装置,占总炼油装置辅材费用的56%。由此也可知,催化裂化装置三剂费用的多少将会直接影响公司炼油装置三剂费用的多少。占比第二高的为加氢精制装置(包括柴油加氢、渣油加氢、航煤加氢),占总费用的近20%。其他各装置的费用占比均低于10%。

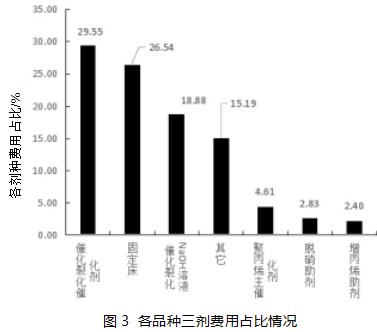

1.2主要剂种占比情况

图3为各品种三剂费用占比情况,可以看出,费用占比最高的剂种为催化裂化催化剂,占比近30%,第二为固定床催化剂摊销,第三为催化裂化NaOH溶液。占比前三名的剂种中有两个为催化裂化装置用剂。

根据各装置及主要剂种费用占比情况,重点对催化裂化装置及加氢精制装置三剂单位费用情况进行分析。

2催化裂化装置费用情况

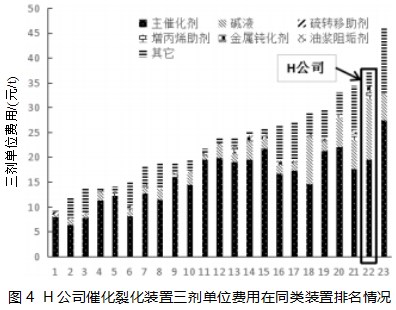

2.1总体情况

图4为选取的千万吨级大型炼化企业23套催化裂化装置三剂单位费用的排名情况,由于原料性质、加工工艺等的不同,各装置使用的三剂品种略有差异,但主催化剂、NaOH溶液等试剂是各催化装置使用的主要剂种。受装置差异的影响,各装置各品种的三剂消耗量存在差异,例如NaOH溶液的消耗受原料中硫含量的影响及硫分布的影响较大,同时不同企业三剂的采购价格略有差异,这是造成各装置三剂单位费用不同的主要原因。

在23套装置中,H公司催化裂化装置三剂单位费用排名第22名。按剂种看,该公司催化裂化装置费用最高的剂种为主催化剂及NaOH溶液。结合催化裂化装置费用占炼油装置总费用的比例情况可知,该公司催化裂化装置三剂费用较高是影响炼油装置三剂单位费用较高的主要原因。

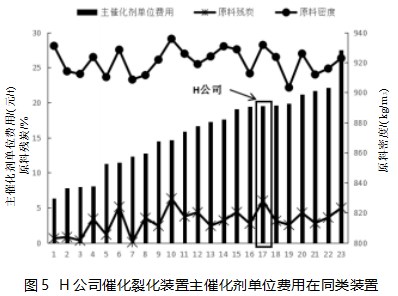

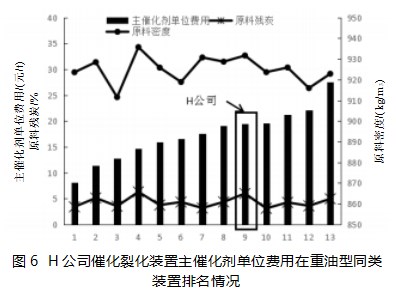

2.2催化裂化主催化剂费用

催化裂化催化剂是一种热稳定性良好的固体酸性催化剂,一般由分子筛和基质组成。其中分子筛是反应的活性中心,基质用于稀释分子筛。此外,基质还担负起分散、支撑分子筛,提高分子筛强度,充当反应热载体,富集污染金属等任务[4]。催化裂化过程中的化学反应并不是单一的裂化反应,而是多种化学反应同时进行,其主要化学反应包括裂化反应、异构化反应、氢转移反应、芳构化反应等。H公司催化裂化装置主催化剂单位费用在同类装置排名情况如图5所示,H公司催化裂化装置主催化剂单位费用在重油型同类装置排名情况如图6所示。H公司催化裂化主催化剂单位费用在23套装置中排名第17名,在重油型装置(原料残炭含量>3%)中,共13套,排名第9名。从原料性质看,H公司催化裂化装置原料残炭及密度高于其他企业催化裂化装置。

H公司只有一套催化裂化装置,且没有焦化装置,催化裂化装置为重油型装置,原料性质偏重,提升管部分采用多产异构烷烃和丙烯的MIP-CGP工艺,MIP工艺采用串联提升管反应器型式的新型反应系统及相应的工艺条件,选择性地控制裂化反应、氢转移反应和异构化反应。在实际生产过程中,催化剂的平衡活性是衡量催化反应的一个重要指标,催化剂平衡活性越高,转化率越高,产品中烯烃含量减少,而烷烃含量增加。操作过程中应根据原料性质、产品方案、装置类型来控制新鲜催化剂的补充,以维持平衡催化剂的活性相对稳定。重金属的污染会使催化剂的活性下降,选择性明显变差,气体和焦炭产率升高,气体中氢气含量明显增加,而汽油收率明显降低,在这种情况下,需要较大幅度的置换催化剂。在卸出平衡剂的同时用较大的加料量向系统内补入新鲜催化剂,从而造成催化剂的消耗量增大。

H公司催化裂化原料性质偏重是主催化剂费用高于其他企业的主要原因,同时原料中的重金属(尤其是Fe)也会造成剂耗增加。但从排名看,该公司催化裂化装置主催化剂费用在23套装置中排名处于中游,但原料性质处于最重的行列,说明公司催化裂化装置主催化剂的消耗控制整体较好,后续可通过精细化操作进一步降低主催化剂消耗,但降低的幅度有限。

2.3催化裂化NaOH溶液费用

在催化裂化装置生产过程中,会产生大量的烟气,烟气中蕴含大量SO2、NOx和粉尘,这些物质会对环境造成严重的威胁,同时无法达到环保排放指标基本要求。因此,在排放前需要对烟气进行脱硫、脱硝和除尘,以保障烟气达标排放,降低对环境的污染。其中脱硫的主流工艺为湿法脱硫,包括钙法和钠法。其中,钠法脱硫工艺的效果好,反应迅速,其主要原理就是烟气中的SO2与NaOH反应生成Na2 SO3,Na2 SO3被氧化成Na2 SO4排出[5-6]。

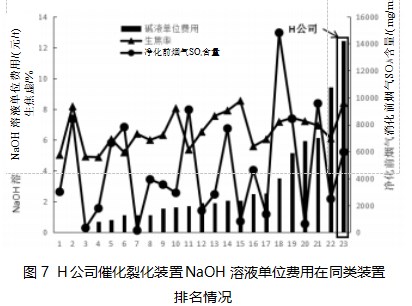

H公司催化裂化装置NaOH溶液单位费用在同类型企业23套装置中排名最后一名(图7),远高于其他装置。

从NaOH溶液消耗量看,该公司催化裂化装置原料性质偏重,生焦率偏高,达8.39%,生焦率偏高会导致烟气量的增加;从净化前烟气中SOx含量看,该公司催化裂化装置为6 000 mg/m3,在23套装置中排名第9名,这主要与原料中硫的分布有关,净化前烟气中SOx含量高,说明催化原料中生焦的硫偏高。H公司催化裂化装置的生焦率及净化前烟气中SOx含量在23套装置中均处于高位,说明公司催化裂化装置脱硫所需的NaOH溶液耗量也较高。

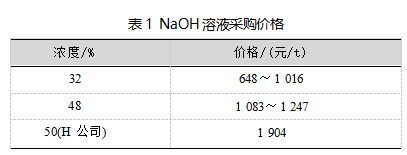

表1为上述几家企业NaOH溶液的采购价格情况(含税)。可以看出,H公司NaOH溶液价格高于其他企业约700元/t。这主要与该公司所处的地理位置有关,该公司周边没有NaOH溶液生产企业,所使用的NaOH溶液需经历船运、车运等过程,产生的运输费用高于其他企业,是导致该公司NaOH溶液价格高的主要原因。

从以上分析可知,NaOH溶液的单价偏高是H公司催化裂化装置NaOH溶液单位费用偏高的主要原因,若NaOH溶液价格与其他企业一致,预计可降低催化裂化装置三剂单位费用4.5元/t,可降低炼油装置三剂单位费用1.2元/t。

3加氢精制装置费用情况

加氢精制装置主要是在催化剂的作用下进行加氢脱硫、脱氮、脱金属等反应,以提高油品的质量和产量。加氢催化剂需要具备高活性、较好的选择性和较强的稳定性,才能满足现代炼化生产对加氢精制油品严格的要求[7]。催化剂的费用也是加氢精制装置中主要的三剂费用之一。

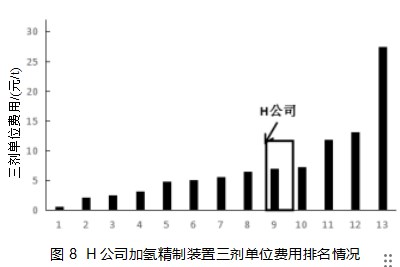

H公司加氢精制装置三剂单位费用排名情况如图8所示。H公司在13家千万吨级炼油企业加氢精制装置(包括渣油加氢、蜡油加氢、柴油加氢、航煤加氢等加氢装置)中,三剂单位费用排名第8名,在加氢精制装置中,费用占比最高的渣油加氢装置,H公司渣油加氢装置单位费用在11套渣油加氢装置中,排名第5名。该公司加氢精制单位费用竞争优势不大的主要原因是加工工艺为全加氢工艺,催化剂费用较高。

4总结及建议措施

4.1总结

通过以上分析可知,H公司炼油装置三剂单位费用竞争力不强的主要原因有:

(1)全加氢型的加工路线决定了三剂,尤其是催化剂的费用高于其他企业。

(2)加工原油的性质也会直接影响三剂的耗量。

(3)该公司所处的地理位置决定了部分三剂的运费高于其他企业,尤其以NaOH溶液的价格影响较大。

4.2建议措施

结合以上分析针对降低炼油装置三剂单位费用,提出以下几点建议措施:

(1)降低NaOH溶液费用。H公司乙烯及炼油改扩建项目建设有NaOH溶液的装卸泊位,卸船后可直管输至乙烯区液碱罐,但不能输送至炼油区液碱罐。通过船运可节省车运费用约500元/t,可以考虑由乙烯区向炼油区管输液碱或车运液碱的可行性。

(2)延长固定床催化剂使用周期,降低固定床催化剂费用。一是目前渣油加氢催化剂的预期寿命为18个月,通过调整催化剂性能,优化操作条件,催化剂技术进步,可有效延长催化剂寿命至20个月,甚至22个月。二是通过催化剂再生的方式,延长催化剂寿命。航煤加氢、重整预加氢等装置催化剂可考虑再生两次的可行性。

参考文献:

[1]朱洪法,刘丽芝.炼油及石油化工“三剂”手册[M].北京:中国石化出版社,2015:1-5.

[2]赵越.炼化企业基层单位化工三剂管理[J].现代商贸工业,2020(21):202-203.

[3]张红良,孙浩程.炼化企业“三剂”包装物利用和处置现状调查研究[J].当代化工,2020(8):1983-1987.

[4]张永胜,王俊青.降低重油催化裂化装置催化剂消耗[J].石化技术,2017(1):10-11.

[5]张浩,刘利忠.催化裂化装置烟气脱硫运行中存在的问题及对策[J].化学工程与装备,2023(12):212-214.

[6]朱文,张帅,张玮,等.催化裂化装置再生烟气净化方案研究[J].化工安全与环境,2023(5):57-60.

[7]李丽娜.加氢精制催化剂的硫化技术及研究进展[J].炼油与化工,2023(4):7-9.

寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/78517.html