摘要:根据职业院校机电一体化实训现状与需求,借鉴数字孪生技术的实践经验,提出了数字孪生机电一体化实训平台的开发思路。基于西门子NX/MCD,以原有的INGO-558光机电一体化实体设备为例,阐述了光机电一体化设备的组成、运动流程;运用SolidWorks 2019绘制三维模型;应用西门子NX/MCD软件配置三维模型机电属性、设置信号;利用博途(TIA)软件建立模型MCD信号和PLC变量连接;编写PLC程序,配置PLC硬件平台、网络通信、工艺流程程序以及设计HMI界面;编译程序后,利用PLCsim Advanced下载程序,启动SIMIT仿真验证PLC程序的正确性以及机械结构设计的合理性。当出现与预期不同的情况时,检查PLC程序运行状况和MCD中信号触发情况及仿真序列运行情况,根据对应错误进行修改;当符合预期时,将程序下载至设备的PLC中,快速完成对设备的调试。

关键词:NX/MCD,数字孪生,机电一体化实训

0引言

机电一体化技术是职业院校机电一体化、电气自动化等专业的一门极为重要的必修专业课程,协同集中了机械、电工电子、微电子、信息、传感器、接口、信号变换等多门技术[1-2]。该课程的实训主要依托机电一体化实训平台完成。但目前各职业院校在开展机电一体化实训教学时,普遍面临学生多、场地小、设备少等问题,很多学生共用一套设备进行编程,导致实训时间不足、实际教学达不到预期效果[3-6]。尤其像新冠疫情期间开展网络教学,还面临实训教学无法开展的问题。上述现状极大催生了可编程的虚拟仿真设备的需求。由于巨大的需求,很多企业也开发了一些虚拟实训平台,许多院校也采购了此类一些平台,但均为软件,缺少硬件,与校内的实体一体化设备不同、不匹配,无法进行实际硬件拆装和调试,导致实训效果大打折扣。

近年来,数字孪生技术(Digital Twin)发展速度迅猛,已广泛应用于航空航天、水利、电力、汽车、医疗、船舶等众多领域[7-14]。利用数字孪生技术开发机电一体化实训平台,可有效解决机电一体实训面临的困境,因为数字孪生机电一体化实训平台既有传统的实体设备,又有配套的虚拟设备,而且虚拟设备物理属性和实体设备完全一致。能够满足学生远程或机房实训需求。平台上虚拟设备的三维立体模型与真实设备一致,可以和PLC或者虚拟PLC连接进行编程调试。学生可在虚拟设备上练习熟练后再到实体设备上练习,有效解决了设备工位数不足、台套不够、设备损坏、消耗大的问题,而且还解决了因学生对设备不熟悉而产生的安全问题。

在传统的产品设计中,机械设计、电气设计是分开进行的,但在现代的机电一体化设计中,需要两者高效结合[15-16],如西门子基于NX/MCD、TIA体系的机电一体化概念设计解决方案可对包含多物理场景及通常存在于机电一体化产品中的自动化相关行为的概念进行3D建模和仿真,可在系统设计阶段针对设备硬件结构的合理性以及控制软件的可靠性进行虚拟调试验证[17]。同时,NX/MCD还提供了机电设备设计过程中硬件在虚拟环境下的仿真调试,使得虚拟设备可与实际PLC实现联调,这为机电一体化设计带来了更可靠的调试验证手段和直观的仿真现象[18]。本文基于西门子NX/MCD,以原有的光机电一体化实体设备为例,开发了机电一体化数字孪生体虚拟实训平台。

1三维模型的建立

1.1开发对象

以原有的一套INGO-558光机电一体化实体设备为例(图1)进行开发。设备包括供料、搬运、传输和分拣4个单元,控制核心器件包括1个PLC、1台变频器、1套步进电机、1套气动机械手、4个分拣气缸、若干传感器。具体动作为:将工件放在转盘式供料机构,转盘内拨片转动,把工件推到出料口,出料口传感器检测到工件到来,启动机械手到出料口抓取工件,抓到工件后送到输送带入料口(机械手旋转部分为步进电机控制,伸出、下降、夹紧为气动控制),输送带检测到工件启动输送带,工件在输送带上传输,输送带上有4个推料气缸,上边安装有识别不同颜色和材质传感器,通过传感器检测不同工件,启动气缸把工件推出到相应斜槽中,从而完成物料的分拣。

1.2三维建模

根据原有的INGO-558光机电一体化实体设备,应用SolidWorks、ProE、Inventor、NX等机械设计软件对INGO-558光机电一体化实体设备进行机械零件或配件的设计,并将各种零配件进行装配,完成三维机械模型的搭建,并将机电一体化设备三维模型保存为“STEP”格式文件,图2为运用Solid⁃Works 2019绘制的IN⁃GO-558光机电一体化实体设备的三维模型。

1.3运动流程

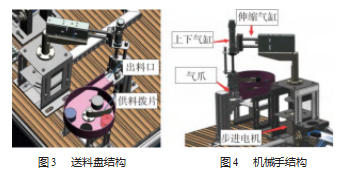

(1)送料盘:通过一个电机驱动。启动电机后,带动旋转供料拨片,把工件推到出料口,出料口的传感器检测到有工件时,电机停止,当检测到工件被取走后,电机重新旋转,将下一个工件推出,反复循环。送料盘结构如图3所示。

(2)搬运机械手:由步进电机、伸缩气缸、上下气缸、气爪等组成。伸缩缸和下料缸还包含对应的限位传感器,结构如图4所示,步进电机控制机械手旋转,从出料口转到输送带,伸缩气缸和上下气缸控制机械手伸缩和上下运动,气爪控制抓紧和松开工件。

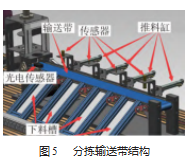

(3)分拣输送带机构:通过变频器控制电机进行控制,由下料槽、光电传感器、推料气缸、传感器、输送带组成,具体结构如图5所示。当机械手把工件放到输送带,光电传感器检测到信号,启动输送带,工件在输送带上传输;当第1个气缸上的电感传感器检测到工件是金属时,气缸推出工件,如果不是金属,则继续传输工件到达第2个气缸位置;第2个气缸上的颜色传感器识别工件为白色塑料时,推出工件,否则继续往前传输到达第3个气缸位置;第3个气缸上的颜色传感器识别工件为黑色塑料时,推出工件,否则继续往前到达第4个气缸位置,工件被当作废品推出。

2三维模型机电属性配置

2.1机电属性配置

由于通过机械设计软件建立的设备各零部件不具备物理属性,需要将建好的三维模型导入至西门子的NX/MCD软件中,对工件、送料盘、气缸、下料槽等与运动相关的零部件进行机电属性配置,使其具有质量、转矩、摩檫力、速度、位置等物理属性和运动属性。其中设置的机电属性包含基本物理特征(如刚体、碰撞体、传输面、对象源、对象收集器等)和运动属性(如运动副、运动位置、运动速度等)。

2.1.1基本物理特征设置

(1)刚体设置:三维模型未添加任何属性,各部件在MCD环境中仅是一个虚拟可视存在的,其没有力的属性,需进行质量、惯性矩等刚体设置,使得各部件不仅能运动,而且能够接受到其他刚体的作用力[19]。刚体设置以后,SolidWorks 2019绘制的INGO-558光机电一体化实体设备的三维模型各部件有了重力,在没有支撑的情况下会快速下坠。

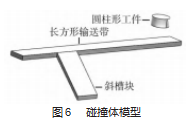

(2)碰撞体设置:两个对象之间有碰撞或者接触时,需添加碰撞体属性,表示部件在真实物理状态下的碰撞和接触(接触力)的状态[20]。在NX12.0中,同类型的碰撞体相互作用会产生碰撞效果,不同类型的碰撞体作用时不会产生干涉。INGO-558光机电一体化设备圆柱形工件经过机械手搬运至输送带上方,机械手吸盘松开后,工件掉落至输送带上,后经输送带搬运至相应位置后,由分拣单元气缸将其推至相应料仓。因此搬运来的长方形输送带和料仓斜槽块产生碰撞和接触,需将圆柱形工件设置为刚体和碰撞体,长方形输送带和料仓斜槽块设置成碰撞体,如图6所示。

(3)对象源设置:对工件刚体添加对象源属性,使其每隔一定时间重复出现,模拟流水线物流效果。

(4)对象收集器设置:在分拣单元,为模拟盛放分拣后的工件料仓功能,需添加对象收集器属性,使工件产品与收集器对象接触时会消失,即进入收集器。

2.1.2主要零部件机电属性设置

(1)工件:因工件侧面要受力、顶部要接受传感器检测,除将工件整体设置为刚体、对象源外,工件的侧面和顶部需单独设置成碰撞体。本文设计了4个类型工件,分别是白色金属、白色塑料、黑色金属和垃圾(废品),前3类均不被检测,垃圾(废品)需被检测到。

(2)送料盘:工件放在料送盘中,当工件运动起来,工件与送料盘底部和侧壁、出料连接口均有接触,需将这些接触面设置为碰撞体。同时,送料盘旋转拨片也需设置为刚体和碰撞体。

(3)机械手:搬运机械手包含机械固定轴承、机械夹料手爪、机械手上下气缸、机械手伸缩气缸,需对其进行刚体、碰撞体设置。

(4)输送带:工件将搬运至输送带后将与输送带接触,需将输送带设置为碰撞体。另外,当气缸要把工件往外推出时,要接触输送带边,所以还需把输送带边也设置为碰撞体。

(5)推料气缸:每个气缸设置3个部分,分别为外缸体、气缸内杆、气缸推料接触头部,需对其进行刚体、碰撞体设置。

(6)下料槽(料仓):每个料仓会有工件与其接触,其需要将底部和两个侧面设置成碰撞体。

2.1.3运动副和约束设置

(1)气缸运动副设置:每个气缸固定缸体部分设置为固定副,气缸推杆设置为滑动副。

(2)送料盘运动副设置:送料盘通过电机带动转轴旋转,然后通过拨片推动工件,因此轴承部分需设置为固定副,转轴部分设置为铰链副。

(3)机械手运动副设置:机械手设置比较复杂,相关运动的部位很多,包含转动部分,气缸的左右伸缩气缸,上下伸缩气缸,手爪的夹紧和张开等,需根据运动需求设置固定副、滑动副或铰链副。

(4)耦合副:在机械手爪的运动中,对应的固定手指的齿轮也发生运动,所以需要设置齿轮耦合副。

2.2信号设置

为了使得设备模型能受PLC控制,需要进行信号设置[21],包含传感器和执行器、信号和信号连接等设置。

2.2.1传感器设置

4个气缸上各安装有1个传感器,送料盘出口和输送带起点各1个传感器,共6个传感器,为了模拟手爪夹紧工件,设置1个“夹料碰感”传感器。每个传感器设置“指定点”“指定矢量”“开口角度”“范围”“类别”等,赋予传感器的应方向、检测范围、检测距离和检测属性类别。

2.2.2执行器位置控制设置

共9个位置控制对象,包括4个推料气缸和机械臂伸缩、旋转、上下气缸、气爪夹紧气缸、下料盘拨片旋转控制。这9个对象需进行位置控制设置,以设定运动的速度。通过信号适配器给定运动目标后,当PLC给定控制信号1时,控制对象按设定速度运行,当PLC给定信号0时,控制对象停止,从而完成控制。

2.2.3传输面设置

输送带需设置成传输面属性,并加以对应速度,使传输带按设置速度运行;同时还需设置速度控制属性,使控制输送能接受PLC的控制信号,完成启停。

2.2.4信号适配器建立

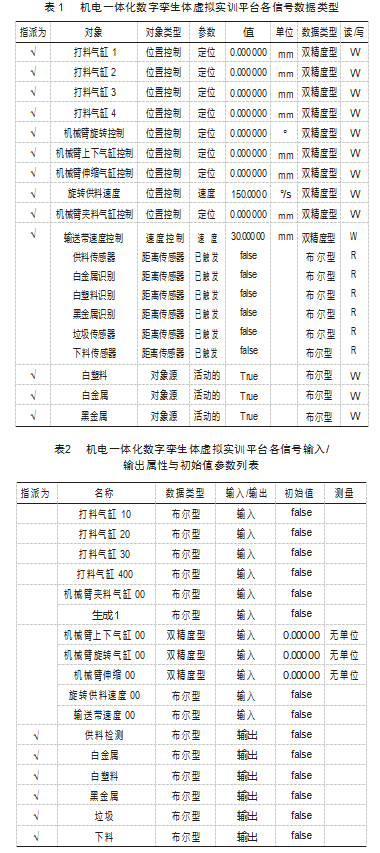

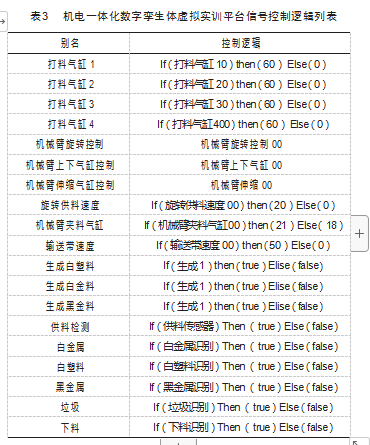

信号适配器建立时,需对信号的数据类型、输入/输出属性、初始值、控制逻辑等进行设置。信号适配器参数设置如表1~3所示。

3程序编制与下载

3.1变量信号建立与连接

模型信号建立完成后,需启动西门子博途(TIA)软件建立变量信号,使模型信号和PLC间建立连接。为便于建立信号连接,变量名称应与MCD信号名称一致,并设置输入输出变量信号表。同时须建立PLC变量和MCD信号间的连接。使用虚拟PLC时,首先启动PLC SIM Adavanced,然后打开MCD中的“外部菜单配置”,启动外部信号配置设置表,最后选择PLCSIM Adv,通过“刷新注册实例”搜索虚拟PLC,通信连接后,在外部信号配置表的显示栏目则显示相应信号列表。

3.2博途(TIA)程序编制

MCD信号和PLC变量建立连接后,根据规划的电气接口、驱动类型(变频器、伺服驱动器等)、通信方式等编写PLC程序(PLC控制主程序如图7所示),配置PLC硬件平台、网络通信、工艺流程程序以及设计HMI界面,并对程序进行编译,控制变量信号,从而达到控制虚拟设备的目的。

3.3 PLCsim Advanced程序下载

由于PLCsim AdvancedRunTime支持西门子PLC多种工业以太网的通信(如S7、Modbus TCP、Profinet、OPC通信)[22],因此利用PLCsim Advanced进行单个或者多个虚拟PLC的建立,并将TIA中各设备的单PLC程序下载到虚拟PLC中,使得机电一体化设备孪生体之间的数据可以在各自的PLC中进行交互。

4虚拟仿真与调试验证

新建SIMIT项目后,关联MCD项目和TIA博途程序,并将MCD的IO接口以及运动轴的位置、速度等数据通过SIMIT共享内存映射的方式与TIA博途程序中的IO接口、轴数据进行链接,对于驱动的仿真在SIMIT中应该选中不一样的通信报文块。启动运行SIMIT项目后,将自动启动PLCsim Advanced,即完成程序的PLC下载。

将TIA程序下载到PLCsim Advanced的虚拟PLC中,并进入运行监控状态,同时将MCD进入仿真状态,对设备或产线的控制,可验证PLC程序的正确性以及机械结构设计的合理性。

(1)在线监控。点击在线,在博途环境下观察程序的运行情况。

(2)运行程序。在MCD中点击播放,观察程序控制的运动情况。

(3)程序优化。在运行过程中,设备或产线的工作过程完全依托于PLC程序,当其工作流程符合预期时,该程序可直接下载至真实设备的PLC中,快速完成对设备的调试。当出现与预期不同的情况时,需检查PLC程序运行状况和MCD中信号触发情况及仿真序列运行情况,再根据对应错误进行修改。

在机电一体化数字孪生体虚拟实训平台中,接通PLC程序中启动按钮,送料盘电机启动,开始送料,步进电机把料送到输送带,进入分解状态,传感器能识别不同材质的工件,然后通过气缸送到下料槽,起到分解作用,虚拟运行结果和实物运行结果保持一致,效果良好。

5结束语

基于NX/MCD机电一体化数字孪生体虚拟实训平台是根据现有机电一体化实体设备开发的虚拟实训平台,它有别于传统的仿真软件,不仅能在博途环境进行虚拟仿真,而且还可以通过MX OPC Configrator软件和三菱、欧姆龙等其他品牌PLC进行通信连接和编程仿真测试。本文以原有的INGO-558光机电一体化实体设备为例,详细阐述了开发机电一体化数字孪生体虚拟实训平台从三维建模到虚拟仿真、调试验证的各个环节。通过此种方式开发的实训平台,呈现出来的是一个与真实设备完全一致的三维实训场景,学生可以在电脑上完成从设备选型、IO配置、编程调试等完整的工作过程,然后再进行实际设备的调试,因此其不仅解决了目前职业院校机电一体化专业面临的实训设备不足的困境,也有效利用了现有的实训设备,并且极大提升了学生的学习兴趣以及创新设计能力。

参考文献:

[1]高鹏.机械工业领域的机电一体化技术革新[J].铸造,2022,71(10):1336.

[2]肖耀宇.浅析机电一体化技术在机械工程中的应用与发展趋势[J].中国设备工程,2023(16):212-214.

[3]李博.工程教育认证背景下的《机电一体化技术》教学改革研究[J].包装工程,2020,41(S1):144-146.

[4]杨新刚,刘鸿雁,呼刚义,等.机械专业机电一体化综合实践课教学模式探索[J].高等工程教育研究,2021(5):88-93.

[5]金杰,张金洲,黄岗,等.模具虚拟拆装实训平台开发及其在教学中的应用[J].浙江工业大学学报,2022,50(1):69-75.

[6]曾一新,李有兵,林勇.基于PLC的自动化生产线实训设备设计[J].机电工程技术,2022,51(12):139-144.

[7]曹增义,单继东,王昭阳,等.面向航空发动机制造的数字孪生应用架构探索与实践[J].航空制造技术,2022,65(19):40-49.

[8]岳峰,王立辉,谭小松,等.数字孪生技术在防汛救灾中的应用[J].测绘通报,2023(S1):87-91.

[9]尚海勇,刘利强,齐咏生,等.基于数字孪生技术的风电机组建模研究[J].太阳能学报.2023,44(5):391-400.

[10]赵树廉,来飞,李*强,等.基于数字孪生技术的智能汽车测试方法研究[J].汽车工程,2023,45(1):42-51.

[11]陈玉倩,侯晓慧,朱碧帆,等.数字孪生在精准医疗应用中的研究进展和挑战[J].海军军医大学学报,2023,44(1):97-101.

[12]李震邦.数字孪生技术与智能船舶发展[J].船舶工程,2022,44(S1):543-547.

[13]王松林,徐爱军,李聚波,等.基于数字孪生模型的齿轮试验台状态监测方法[J].机械传动,2023,47(08):142-147.

[14]徐洋洋,孙文磊,刘国良等.基于数字孪生的机器人工件感知与虚实映射标定方法研究[J/OL].热加工工艺:1-7[2023-09-05].https://doi.org/10.14158/j.cnki.1001-3814.20221006.

[15]赵林,吴双,张可义,等.基于NX MCD的堆垛机机电概念设计制造业自动化[J].2021,43(11):114-116.

[16]张晟昊.机电一体化系统概念设计的基本原理[J].内燃机与配件,2022(5):184-186.

[17]蔡文站,田建艳,王书宇,等.基于NX MCD与TIA的机器人打磨联合虚拟调试研究[J].现代制造工程,2022(7):37-42,120.

[18]朱金达,路鑫彬,张嘉钰.基于NX MCD的钢筋滚丝机的虚拟调试系统[J].机床与液压,2023,51(12):104-111.

[19]黄尚猛,李彬文,陆晓,等.基于NX11.0 MCD的自动线仿真实训平台的构建[J].轻工科技,2021,37(6):39-42,44.

[20]戴春祥,王俊杰,秦荣康.基于NX MCD的对运动物体位姿测量方法的研究[J].计量与测试技术,2018,45(3):4-6,9.

[21]赵永信,度国旭,吴坚,等.基于TCP的气动手爪MCD模型虚拟调试的研究[J].机床与液压,2022,50(3):70-72.

[22]吴景来,谢良松.基于S7-PLCSIM Advanced和WinCC Unified通讯应用研究[J].现代机械,2020(04):76-78.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/78174.html