摘要:所研究的液压控制阀主要用于潜液泵的启停、扭矩调节和限制潜液泵最高转速,介绍了液压控制阀的工作原理和工况,利用AMESim软件对液压控制阀在扭矩调节工况和限速工况下的动态特性进行了仿真计算,分析了控制压力等因素变化对液压控制阀动态特性的影响,提出了在液压控制阀的控制油路中增加阻尼提高控制阀的稳定性的方法,并通过仿真进行验证;还分析了液压控制阀运行参数的变化对并联运行的其他潜液泵的影响,对液压控制阀样机性能进行了试验研究,对于提高潜液泵液压控制阀工作性能具有一定的实际意义。

关键词:潜液泵,液压控制阀,动态特性,AMESim仿真

0引言

大排量潜液泵系统是FPSO等海洋平台上的重要配套设备,由于技术难度高、安全性和可靠性要求高,目前国内市场被少数几家国外公司垄断[1]。潜液泵采用液压马达驱动,通过专用液压控制阀进行扭矩控制,液压控制阀的性能决定了潜液泵的正常运行。

目前国内针对潜液泵专用液压控制阀的相关研究较少,华中科技大学徐永坤[3]通过Mworks软件对潜液泵控制阀的动态特性进行了仿真分析,得出了阀芯节流孔直径和质量对运动平稳性的影响;武汉船机朱江森[2]通过AMESim对用于潜液泵的一种先导式调速阀的动态特性进行了分析,得出了先导阀的固有频率对调速阀的动态特性有较大影响,并通过优化先导阀弹簧刚度,提高了调速阀的稳定性。现有的研究未考虑控制阀限速工况以及多台潜液泵并联运行时的性能。本文通过AMESim软件对某型大排量潜液泵液压控制阀性能进行了研究,分析了阶跃响应下控制阀的动态特性,以及不同负载工况下控制阀的性能,分析了控制压力波动频率和幅度等因素对液压控制阀动态特性的影响,以及控制油路阻尼孔直径对控制阀稳定性的影响;分析了限速工况调速阀的动态特性以及限速阀弹簧刚度对限速功能的影响;分析了液压控制阀并联运行工况的抗干扰性,并对控制阀进行了试验研究,对于提高潜液泵液压控制阀性能,确保潜液泵正常稳定运行具有一定意义。

1液压控制阀原理

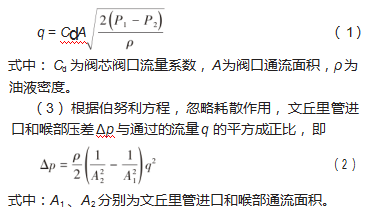

液压控制阀原理如图1所示,主要由阀体、阀芯、文丘里管、限速阀、溢流阀等组成,其主要功能:潜液泵的启停、扭矩调节和限制潜液泵的最高转速。图中,P1、T1连接液压系统主压油管和主回油管,P2、T2连接潜液泵马达进、出口,PR连接控制油源,主压油管中的油液从P1口进入液压控制阀后,通过阀芯、文丘里管后通过P2口进入马达,马达回油通过T2口直接回到T1口,然后通过主回油管路回到液压系统,液压控制阀具体工作原理如下[3]。

(1)当控制油压PR为0时,油液从进口P1进入控制阀,通过阀芯后进入潜液泵驱动液压马达,同时推动阀芯关闭,此时控制阀的流量为阀芯内泄漏量,马达以很小的转速转动,可认为处于停止状态。

(2)继续增大控制油压PR,控制油推动阀芯开启,通过控制阀流量增大,马达转速升高,根据潜液泵特性,马达输出扭矩增大,马达进口压力上升,当阀芯后的压力P3上升至与控制油压PR相等时,忽略阀芯自重和受到的摩擦阻尼,阀芯达到受力平衡状态,阀芯开口稳定,控制阀流量不变,流量为:

当控制压力PR出现异常升高等情况,控制阀的流量继续上升达到限定值时,文丘里管进口和喉部的压差Δp达到限速阀的设定值,限速阀阀芯在压差作用下,克服其弹簧压缩力开启,控制油与文丘里管喉部连通,由于文丘里管喉部压力低于其进口压力P3,即低于控制油压力PR,控制油通过限速阀进入文丘里管喉部,由于节流作用,阀芯处的控制油压下降,阀芯开口减少,流量下降,从而避免马达超速运行,造成马达损坏。液压控制阀限速功能的优先级高于扭矩调节功能。

(4)溢流阀在本地操作时使用,主要用于潜液泵的扫舱以及应急等工况,本地操作时,远程控制压力PR应调节至最大,然后手动操作溢流阀调节控制油压力的大小。

2液压控制阀AMESim仿真模型

根据液压控制阀工作原理以及各零部件的受力情况,利用AMESim仿真软件建立液压控制阀的仿真模型如图2所示,主要采用HCD库建立主阀芯和限速阀阀芯的模型,阀芯选择滑阀结构,主阀芯设置泄漏模块,采用Hydraulic Resistance库构建文丘里管的模型,选择静压传感器将文丘里管进口端和喉部的压力传递至限速阀芯两端。由于本地与远程调节原理相同,本文分析主要考虑远程调节工况,因此仿真模型忽略了溢流阀。液压控制阀AMESim模型的相关参数设置如表1所示。

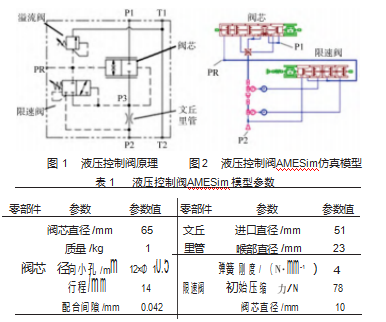

根据潜液泵系统工作原理[1],建立液压控制阀的系统仿真模型如图3所示,为开式液压回路,液压源采用恒压变量控制泵;选择流量源提供马达回油口背压,背压为0.5 MPa;遥控阀组由补偿阀、电比例溢流阀和切断阀等组成,用于给液压控制阀提供控制油,控制油压力采用电比例溢流阀进行调节,补偿阀将控制油流量控制在4L/min左右采用惯性负载模拟潜液泵的负载特性,液压系统仿真模型相关参数设置如表2所示仿真步长1ms。

3液压控制阀动态特性分析

(1)阶跃控制压力下控制阀的动态特性

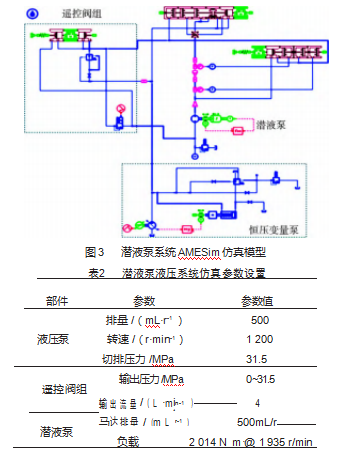

当给遥控阀组电比例阀一个阶跃控制信号,使液压控制阀的控制压力从0阶跃上升至额定值27 MPa时,液压控制阀输出流量动态响应曲线如图4所示,由仿真结果可知:液压控制阀输出平稳,无超调现象,响应时间约0.4 s,稳定输出流量为1 024 L/min。

(2)不同负载下液压控制阀的压力流量特性

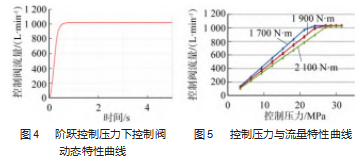

将潜液泵额定转速下的负载分别设为1 700 N·m、1 900 N·m和2 100 N·m,调节遥控阀组的输出压力,记录不同控制压力下液压控制阀的稳定输出流量,得到控制压力-流量特性如图5所示。由图可知,同一负载下,液压控制阀输出流量随其控制压力呈现近似线性上升关系,当压力超过限速值时,流量保持稳定不再上升;同一控制压力下,潜液泵的负载越大,控制阀的流量越小,这与潜液泵的实际负载特性相符。

(3)控制压力对控制阀动态特性的影响

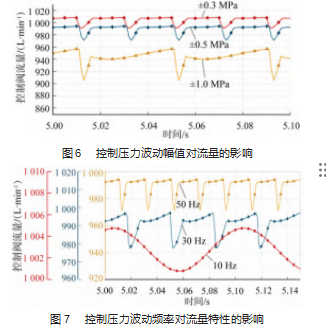

当给遥控阀组的电比例溢流阀输入正弦波动信号,频率为50 Hz,幅值分别为±0.3、±0.5和±1.0 MPa时,仿真结果如图6所示,控制阀输出的流量波动幅度分别为17、23、51 L/min。当输入正弦信号幅值为0.5 MPa,频率分别为10、30和50 Hz,控制阀输出流量特性曲线如图7所示,流量波动幅度分别为4、20和23 L/min。由仿真结果可知,输出流量波动幅度随着控制压力波动幅度和频率的增加而增大。

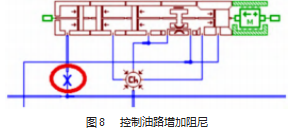

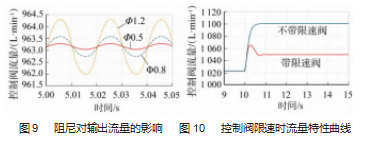

为提高液压控制阀工作稳定性,在控制阀控制油路增加阻尼,屏蔽控制压力的波动,如图8所示,取阻尼孔的直径分别为0.5、0.8和1.2 mm,当控制压力以幅值0.5 MPa,频率50 Hz波动,控制阀输出流量如图9所示,由图可知,流量波动幅度分别为±2.3、±0.85和±0.25 L/min,波动幅度随着阻尼孔直径的减少而减少,相对于未增加阻尼孔,波动幅度已大幅下降,因此增加阻尼孔,可有效消除控制压力波动引起的抖动,实现液压控制阀的稳定输出。当阻尼孔直径过小时,实际工作中容易造成堵塞,因此取阻尼孔直径为Φ0.8 mm。

(4)液压控制阀限速功能分析

根据液压控制阀的功能需求,当控制阀以限速阀设定的流量稳定运行时,继续增大控制压力设定值2 MPa,液压控制阀的流量应不能超出设定值的4%,按照该工况进行仿真分析,控制阀的流量曲线如图10所示,图中分别为带限速阀和不带限速阀时的液压控制阀流量曲线,带限速阀时,液压控制阀的流量由1 023 L/min上升至最大接近1 050 L/min,上升幅度约2.6%,满足潜液泵需要,实现了限速功能,不带限速阀时,液压控制阀的输出流量由1 023 L/min上升至1 100 L/min,上升约7.5%,因此限速阀可有效限定通过控制阀的流量,防止潜液泵超速。

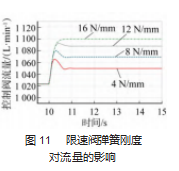

为了分析限速阀弹簧刚度对限速功能的影响,设置限速阀弹簧的刚度分别为4、8、12和16 N/mm,按照前述方法继续进行仿真分析,液压控制阀的流量曲线如图11所示,限速后液压控制阀的稳定流量分别为1 049、1 069、1 088和1 100 L/min,由仿真结果可知,弹簧刚度越大,限速效果越差,这是因为,弹簧刚度越大,限速阀开启所需要的压差越大,则文丘里管通过的流量越大,因此在合理范围内,限速阀应选择弹簧刚度较小的弹簧。

4多台液压控制阀并联运行的动态特性仿真分析

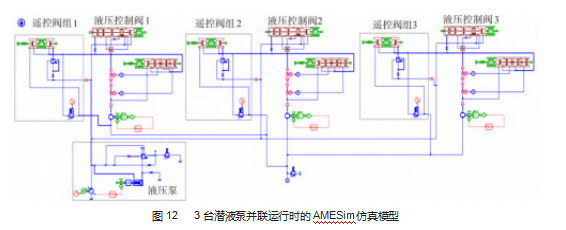

对于FPSO等海洋平台,通常安装有十几台多种规格和类型的潜液泵,所有潜液泵并联连接至同一套液压系统。舱内液体卸载时,通常需要多台潜液泵同时运行,且工况不相同,为了确保多台潜液泵运行时能正常工作,不受其他潜液泵工况变化的影响,需要对潜液泵的抗干扰性进行分析。本文以3台潜液泵并联运行进行仿真分析,潜液泵系统仿真模型如图12所示,相关参数设置见表1~2,为了满足3台潜液泵液压控制阀的流量需求,液压泵的排量增大为2 500 mL/r。

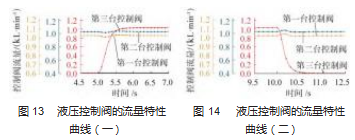

(1)第1台和第2台潜液泵额定工况稳定运行,第3台潜液泵液压控制阀的控制压力从0阶跃响应至额定工况,仿真结果如图13所示,在第3台控制阀的控制压力阶跃变化过程中,第1台和第2台控制阀的流量略有下降,然后迅速恢复平稳,阶跃响应后,3台控制阀的稳定流量均为1 023.5 L/min。

(2)3台潜液泵额定工况稳定运行,其中第3台潜液泵的液压控制阀的控制压力阶跃下降至零,仿真结果如图14所示,在第3台控制阀控制压力阶跃响应时,其余两台控制阀流量略有上升,最大值约1 045 L/min,然后迅速恢复至稳定流量1 023.5 L/min。

(3)第1台和第2台潜液泵额定工况稳定运行,第3台潜液泵的控制压力以50 Hz,幅度±0.5 MPa正弦波动,仿真结果如图15所示,第1台和第2台控制阀流量平稳无变化,第3台控制阀的流量以50 Hz的频率波动,波动幅度约±1 L/min,仿真结果表明,控制阀的波动对并联运行的其他控制阀无影响。

由上述3台潜液泵并联运行的仿真分析结果可知,各潜液泵可正常工作,不受其他并联运行潜液泵工况变化的影响。

5液压控制阀样机试验

根据液压控制阀原理和仿真结果,设计并制作了液压控制阀实物样机,并在特定的试验台上进行了性能试验,液压控制阀的试验原理如图16所示,模拟了潜液泵液压系统实际工作原理,采用可调节流阀近似模拟潜液泵的惯性负载特性,考虑到额定工况时节流阀的发热功率过大,采用减小负载,降低额定流量下工作压力的方法进行试验。试验实物照片如图17所示。

液压控制阀在不同控制压力下的流量曲线如图18所示,试验结果表明:液压控制阀的流量随着控制压力的增大而增大,且在限速范围内,呈现近似线性关系,当流量超过限速阀的设定值时,液压控制阀可限定通过控制阀的流量,这与理论和仿真的结果一致。

6结束语

(1)潜液泵在相同的负载条件下,液压控制阀的输出流量随着其控制压力的增加而线性增加,相同的控制压力,潜液泵负载越大,通过的流量越小;当控制压力为零时,控制阀输出流量为通过阀芯的泄漏量,潜液泵以很小的转速运行,可认为潜液泵处于停止状态。

(2)限速阀可限制通过液压控制阀的流量大小,防止潜液泵超速,限速阀的弹簧刚度对限速功能有较大的影响,在合理范围内弹簧刚度越小,限速功能越好。

(3)液压控制阀输出流量的波动幅度随着控制油压的波动幅度和频率的增加而增大;通过在液压控制阀内靠近阀芯的控制油路中增加阻尼,可有效抑制控制油压的波动,提高控制阀输出流量的稳定性。

(4)液压控制阀具有良好的抗干扰性,多台液压控制阀并联同时运行时可不受其他潜液泵工况变化,保持稳定运行。

(5)液压控制阀样机试验结果与理论与仿真分析结果一致。

参考文献:

[1]李战,陈斌,赵雷刚.FPSO潜液泵系统的构成与特点[J].船海工程,2017:46(1):145-147.

[2]朱江森,覃刚,王强,等.基于AMESim的某先导式调速阀动态特性仿真及结构参数优化[J].船舶设计师,2013(8):54-58.

[3]徐永坤,陈立平,刘伟,等.基于Modelica的潜液泵系统建模与仿真分析[J].机床与液压,2021,49(14):142-147.

[4]梁全,谢基晨,聂利卫.Amesim机电一体化仿真教程[M].机械工业出版社.2023.

[5]肖玉华.国产大排量潜液泵在FPSO上的应用分析[J].船海工程,2015,44(5):84-87.

[6]毛雨露.基于AMESim和Simulink联合仿真的阀控马达转速控制[J].机电工程技术,2020,49(2):93-95.

[7]孙虎胆,闫志安,张振华.基于AMESim的飞机刹车减压阀建模仿真及动态特性分析[J].液压气动与密封,2017(8):9-11.

[8]董建文,马文琦,关广丰.基于AMESim的减压阀建模仿真及动态特性分析[J].液压气动与密封,2015,35(11):46-49.

[9]王小军,孟利民,满辉.基于AMESim新型先导式减压阀设计与性能分析[J].机械工程与自动化,2022(5):26-28.

[10]蔡文龙,周艳,贾首星.基于AMESim的减压阀建模与仿真分析[J].液压气动与密封,2022(2):23-26.

[11]张胜,丁寿和,廖明,等.基于AMESim先导式减压阀动态仿真[J].兵工自动化,2019,38(11):55-58.

[12]顾存行,毛虎平,王强,等.基于AMESim的直动式减压阀动态特性仿真分析[J].机械设计与制造,2017(5):234-237.

文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/78162.html