SCI论文(www.lunwensci.com):

摘要:协作机器人是与人类在共同工作空间中有近距离互动的机器人。相对于传统工业机器人的普及使用,协作机器人还处于工业化应用的早期阶段。协作机器人在人机交互的应用场景中,有明显的优势。从多角度分析了协作机器人与传统机器人的差异特点并进行了详尽地对比。探究了协作机器人在车身车间的潜在应用场景,从人机交互安全的角度重点分析了协作机器人使用的关键点。以某车型侧围区域协作机器人应用为例,对车身车间协作机器人应用中操作人员与协作机器人共同活动空间的安全方案进行了探讨,并对车身车间协作机器人应用典型的安全特性进行了介绍,为将来协作机器人在车身车间的推广应用提供借鉴,以及其他工业化应用场景具有一定的借鉴意义。

关键词:协作机器人;机器人;人机协作;系统集成;阈值

0引言

随着科学技术的迅猛发展,智能机器人技术逐步成熟与完善,从而出现了更加先进的协作机器人。相对于传统机器人来说,协作机器人作为一种新兴的机器人解决了人和机器人不能在同一空间同时作业的问题,在智能制造领域得到了迅猛发展[1-3]。2016年国际标准化组织针对协作机器人发布了最新的工业标准,其中对“协作(collaborative operation)”进行了定义:“一个特定设计的机器人系统与一名操作者在同一工作环境下协同工作的状态。”同时进一步明确了安全设计准则,符合标准的协作机器人将足够安全,不再需要防护栏进行隔离[4-6]。我国高度重视机器人产业的发展,早在2015年的《中国制造2025》明确了工业机器人作为制造升级的重点之一。2021年智能制造与机器人技术被纳入“十四五”规划,成为提升制造业核心竞争力的重要技术之一。协作机器人凭借着融合表面力感知能力、关节力矩传感器、电流估算力反馈模型、3D视觉等技术的优势,具备安全性高、易操作、易维护、部署灵活等特点,被广泛应用于工业领域[7-10]。当前协作机器人在国内汽车制造生产线领域中的应用还处于初期阶段,较多的应用场景还处于协作机器人独立空间工作而非人机交互的场景下[11-12]。本文结合协作机器人的特性及相关应用标准,并通过典型应用案例分析与研究,以期望实现拓展协作机器人应用场景的目标,对未来的应用具有一定的借鉴意义。

1协作机器人的使用和安全性

1.1与传统工业机器人对比

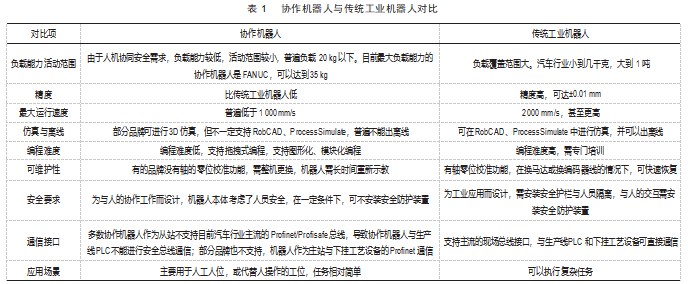

传统工业机器人经过几十年的发展,已经非常成熟,市场规模较大的机器人制造商生产的机器人都有RCS数模,可以在RobCAD、Process Simulate等机器人仿真软件中进行仿真,并进行离线编程。协作机器人在编程方面与传统机器人还是有明显的差异的,与传统工业机器人相比,协作机器人还有不少不足。目前协作机器人与传统工业机器人对比如表1所示。

1.2集成要求

作为大批量、快节拍生产的汽车行业,生产设备在故障情况下的快速修复响应非常重要。协作机器人的零位校准能力、负载能力与总线通信能力将限制协作机器人在汽车行业的使用范围。近年在主机厂的车身车间、总装车间及发动机生产线开始少量地使用协作机器人。对协作机器人本身与协作机器人的集成应满足以下要求。

(1)对车身车间来说,生产线要求满足PLd安全性能等级的要求。为保证协作机器人的使用,不降低生产线的性能等级,使用的协作机器人也要求满足PLd的要求。

(2)协作机器人本身需满足标准《GB11291.1—2011 ISO10218-1 2006工业环境用机器人安全要求第1部分:机器人》的要求[13]。该标准是针对工业机器人的安全要求,其中5.10(协同操作要求),是对协作机器人提出的特殊要求。

(3)协作机器人的集成还需满足《GB11291.2—2013 10218-2 2011机器人与机器人装备+工业机器人的安全要求第2部分:机器人系统与集成》与《GBT36008—2018 ISO TS15066 2016机器人与机器人装备-协作机器人》的要求。前者是针对工业机器人集成的安全要求,生产线上使用的传统工业机器人的集成都需符合该标准的要求,其中5.11(协作机器人的操作)是针对协作机器人的特殊要求。后者是针对协作机器人集成的专门标准。

1.3协作机器人集成要求

协作机器人在设计之初就从安全性的角度为人机互动提供了安全保障,在构造和性能上兼具了人和机器各自的优点,尤其体现了人的灵活性和适应性。人机协作、安全性高、灵活易用是协作机器人的基本特征。因此,协作机器人在车身车间的使用场景大多是替代人,或者部分取代人的工作。

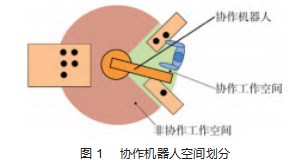

协作机器人在焊装车间的典型应用为在自动区域的上下件工位,代替工人或与工人协作,进行上件或工艺操作。协作机器人与人共同工作的空间,为协作工作空间,除协作工作空间之外的空间为非协作工作空间,如图1所示。

对协作机器人的具体应用场景需要进行安全风险评估,根据风险评估结果选择合适的机器人品牌与型号,并确定是否采取或采取何种安全措施来降低和排除风险。除协作机器人本身外,还应注意如下内容。

(1)协作机器人(包括机器人臂、任何连接夹具和工件)的操作空间与相邻的固定设施、其他机器设备之间最少保留500 mm的间隙,目的是保证人体通过不能被困住或夹住。如不能满足,在附近应安装可以断开机器人使能的停止按钮。

(2)安装在协作机器人法兰盘上的工具应避免带来额外的安全风险,如避免尖锐边缘与突出物,避免剪切和切割风险。工具设计时,建议采用圆边圆角、平滑表面等,采取衬垫等缓冲措施。对具有尖锐边缘的零件,在工具设计中应采取措施,防止零件给人员带来风险。

(3)协作机器人下挂工艺系统满足ISO13849 PLd的要求。

(4)协作机器人的安装与运行避免在协作工作空间接触到工人面部、颅脑、前额。

鉴于协作机器人的成本及协作机器人的局限性,纯自动区域内不建议使用协作机器人。协作机器人建议使用在上下件工位,及其与工人有交互的应用场景。如协作机器人在纯自动区域内使用,其安全要求同传统工业机器人[14]。

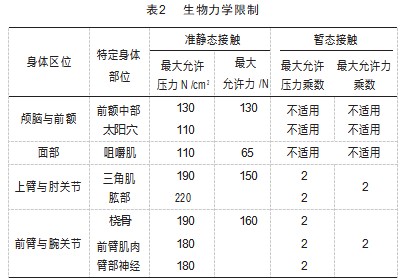

1.4生物力学载荷阈值

在标准《GBT36008—2018 ISO TS15066 2016机器人与机器人装备-协作机器人》的附录中,提供了一个如何确定协作机器人系统生物力学阈值的指导,特别是针对功率与力限制应用。其基本前提是协作机器人系统在人机交互操作过程中与身体各部位产生接触时,身体会产生疼痛感,基于疼痛感觉的阈值可以计算。阈值可以用来确定身体各部位的压力及力限制值,以确保疼痛阈值在允许范围之内。表2给出了部分身体区位允许的准静态接触与暂态接触允许压力限制。从表中可以看出,对颅脑、前额与面部,在协作机器人运行过程中不允许存在暂态接触,在确定协作机器人的安装高度与活动范围时需特别注意。

如果协作机器人没有安装额外的安全防护装置,一般选择具有功率与力限制的协作机器人,在具体的应用场景下,对可能碰撞的不同身体部位产生的压力必须在允许的生物力学载荷阈值范围内。如果不在范围内,需降低机器人速度,对机器人速度进行限制,以保持力与压力值低于人员与机器人在接触时引发疼痛的敏感阈值[15]。

2协作机器人在车身车间的应用实例

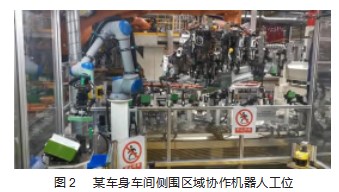

协作机器人在车身车间的应用主要包括上小零件、涂胶、拧螺栓等工艺,此外还可集成或外接视觉系统[7]。下面介绍某车身车间侧围区域协作机器人应用实例。在该区域使用了新松协作机器人,用于拾取叠放的贴片,撕掉保护膜,并运动到侧围外板夹具,将贴片粘贴到侧围外板上,工位如图2所示。

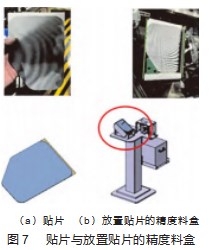

新松协作机器人型号为GCR14-1400,主要由机器人本体、控制柜、示教器、集成式智能抓具组成,如图3(a)所示。该实例的亮点在于为协作机器人设计的抓具,如图3(b),该套抓具安装在协作机器人手臂上,可实现取件、撕膜、粘贴这一系列工作内容。抓具带有浮动机构和真空吸盘,真空吸盘用于取件时将贴片吸起,浮动机构的作用是控制贴贴片时的压紧作用力。

2.1协作机器人与智能化抓具的协同工作过程

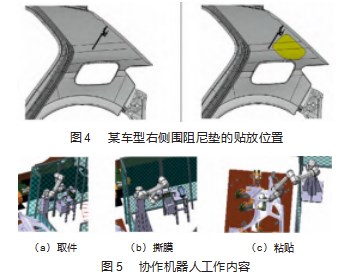

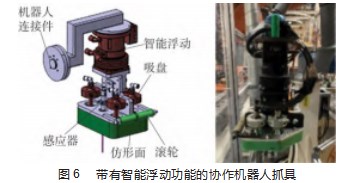

在生产侧围零件时,协作机器人负责在右侧围外板如图4标记位置粘贴贴片。协作机器人的工作的内容大致如图5所示。

(1)协作机器人移动到料盒上方,采用吸盘吸取方式取件,末端智能化抓具吸盘将一片贴片从料盒中取出。

(2)机器人带贴片移动到撕膜机构处,使贴片与保护膜分离。

(3)机器人带贴片移到围栏边等待,侧围外板件被抓手放置在零件台上之后,机器人运动使贴片与车身贴合,吸盘松开。机器人变换姿态,使用抓具侧面滚轮压紧贴片使贴片完全贴合。

抓具采用智能浮动+吸盘抓取方式,如图6所示。前端用尼龙块做仿形面,使贴片与车身完全贴合。增加感应器,检测抓具端是否有件。侧面增加滚轮,贴片安装后,使贴片与车身紧密贴合,加入了可控制压力的智能浮动机构,以控制压紧贴片时对侧围外板的作用力保持在一定范围内,避免外板件出现压痕或其他变形。智能浮动机构力感应器设置力值为20 N,即粘贴时滚轮的压紧力设定为20 N,浮动机构使力在20±1 N浮动。

为了使协作机器人的工作更加稳定,对贴片的来料状态和摆放进行了优化。如图7(a)中的贴片,贴片来料时按现有形式,贴片背面膜三侧整齐切除,只保留一侧超出贴片,超出部分为20 mm左右;人工放件时需检查所有贴片放置方向是否正确。

料盒采用精度料盒,如图7(b)中红圈标出的位置,保证贴片放置时处于抓手吸盘的准确吸取位置;料盒带有20°坡度,防止抓取时多带件;贴片放入料盒之前需工人检查,将贴片每个分开,防止贴片之间粘在一起。

布置协作机器人时,依照协作机器人的安全原则设计,在人机交互时,协作机器人以安全速度250 mm/s运行;非人机交互时,协作机器人提速,最高运行速度达到1 000 mm/s;在靠近围栏或需要一定精度的动作时,速度放缓,例如在移动到撕膜位置过程中,速度为500 mm/s。

2.2协作机器人安全考量和设施

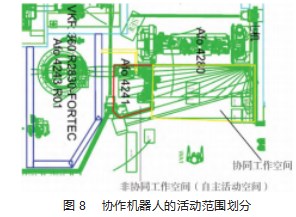

协作机器人的活动范围划分如图8所示,其中的协同工作空间1与非协同工作空间2都属于上件区域,除协作机器人外,操作人员在上件区域将一些小零件上到传统机器人抓手上,该上件区域本质上是传统机器人在抓手上上件的应用,安全防护设施配置如下。

(1)上件区域配置水平扫描的激光扫描器作为“存在”保护,垂直扫描的光幕作为“闯入”保护。

(2)在Afo4243抓手机器人与上件区域之间安装垂直扫描的激光扫描器作为光闸,且在Afo4280工位与自动区域之间也安装垂直扫描的激光扫描器作为光闸,以防止工人从上件区域闯入自动区域。

除此之外,因协作机器人的非协同工作空间也在上件区域,是与操作人员的共同活动区域,对协作机器人还需考虑以下安全措施。

(1)协作机器人与安全相关的控制系统功能应按照ISO 13849的要求满足PLrd的要求。

(2)协作机器人安装的位置需确保与相邻的建筑结构、机械部件最少500 mm安全间隙,以避免操作人员整个身体被机器人系统卡住或轧伤有关的风险。如不能满足500 mm间隙的要求,应采取附加措施让协作机器人停止,如断开机器人使能。

(3)协作机器人的非协同工作空间与上件区域之间安装护栏进行机械分隔,考虑到人机工程学,护栏不能防止操作人员的上臂与前臂进入非协同工作空间。由于节拍原因,操作人员在抓手上上小件的同时,协作机器人必须在非协同工作空间拾取贴片,并撕掉保护膜。为保证安全,协作机器人在此非协同工作空间内,只能以250 mm/s的速度低速运行。

(4)按照《GB/T 36008—2018:机器人与机器人装备-协作机器人》的建议,上臂、前臂与手指准静态接触允许的最大压力分别为150 N、160 N与140 N,暂态接触最大允许压力乘数都是2倍,取其中的最小值,协作机器人在以250 mm/s低速运行需保证准静态接触最大压力不大于140 N,暂态接触最大压力不超过280 N。

(5)如协同工作空间安全防护设施中断,协作机器人不允许进入该空间;如协作机器人已经在该空间运行,这时如果安全防护设施中断,协作机器人立即断使能并停止,这是典型的安全适用的受监控停止。如协同工作空间没有中断,协作机器人以编程的速度1 000 mm/s从非协同工作空间经过协同工作空间,到工位Afo4280并返回。

(6)最小安全距离:按照ISO 13855,分别计算Afo4243R01抓手机器人与协作机器人在协同工作空间的最近风险点的最小安全距离,取数值大者作为最小的安全防护距离。

2.3协作机器人安全特性

在协作机器人的协同工作空间内,有安全适用的受监控停止、手动导向、速度与分离监控、功率与力限制几种安全特性。为保证协同工作空间内操作人员的安全,在协作工作空间内应选择其中的一个或多个安全特性。其中手动导向在总装车间借助协作机器人进行装配使用较多,车身车间主要使用安全适用的受监控停止和功率与力限制的安全特性。

(1)安全适用的受监控停止。应配置能够检测操作人员是否处在协同工作空间内的安全防护设施,如实例中的“存在”保护和“闯入”保护安全设备。安全适用的受监控停止特性激活使机器人停止运动,以允许操作员在协同工作空间中和机器人直接交互并完成任务,如实例中协作机器人抓手上装零件。只有在操作员离开协同工作空间以后,机器人系统才可以无干预地自行恢复。如果协同工作空间里没有操作人员,机器人就进行非协同操作。

(2)功率与力限制。对没有工业机器人的上件,只有协作机器人的情况,也不安装水平扫描的“存在”保护,就必须使用功率与力的限制的安全特性。由于没有安装安全防护设施,协作机器人选型时,应选择带有功率与力限制的协作机器人,如机器人安装力传感器。这种情况下可以提供配置阈值的方法,如力、力矩、速度、动量、机械功率、轴线范围或空间范围,即通过协作机器人本体安全措施来实现。

也可以将安全适用的受监控停止和功率与力限制两种特性结合起来使用。这种情况下,协作机器人系统含工件与操作人员可能产生预期或非预期的物理接触,通过安全相关的控制系统来实现,保证机器人系统相关危险在风险评估中指定的阈值以下。

3结束语

协作机器人在白车身生产线运用,相较于传统机器人的普遍运用,还处于早期阶段。本文介绍了协作机器人的特点及与传统机器人的差异。重点分析了协作机器人系统集成的要求,同时简单分析了协作机器人用的典型场合。本文以某车型侧围区域协作机器人应用为例,从安全的角度对协作机器人在车身车间的使用进行了介绍。协作机器人系统作为一个应用系统,在设计阶段就应对安全风险进行评估,并采取措施减小操作人员与协作机器人共同活动区域的安全风险,这些措施不仅是本文中提到的电气安全,也包括协作机器人上所带工具,及协作机器人轴上降低对人员伤害的措施。目前的协作机器人只能算是初步协作,和工人有共同的工作空间,但是两者直接并没有交互,依然是相互避让的关系。最终的协作,必然是机器人和人之间的相互协作,类似于人和人之间的协同工作一样。要达到这个目的,未来需要协作机器人在感知、智能、决策、运动控制等方面进一步的技术突破。

参考文献:

[1]刘洋,孙恺.协作机器人的研究现状与技术发展分析[J].北方工业大学学报,2019(2):76-85.

[2]万燕英,伍祁林.工业机器人安全防护技术综述[J].机电工程技术,2021(9):121-123.

[3]刘华秋,黄磊,陈逸维.协作机器人国内外发展现状与技术研究[J].现代制造技术与装备,2023,59(3):93-96.

[4]黄海丰,刘培森,李擎,等.协作机器人智能控制与人机交互研究综述[J].工程科学学报,2022(4):780-791.

[5]杨超.智能制造领域协作机器人的应用分析[J].产业与科技论坛,2022,21(2):35-36.

[6]史玉红,蔡丽娟.协作机器人在智能制造中的应用[J].集成电路应用,2022,39(2):196-197.

[7]廖常浩,吴洪清,万今明.工业机器人风险评估研究及应用[J].机电工程技术,2019(8):13-17.

[8]陈勃琛,郭广廓,董成举,等.工业机器人性能测试技术发展综述[J].自动化与信息工程,2022,43(1):20-24,48.

[9]孙亮,吕昕.工业机器人在自动化生产中的应用[J].集成电路应用,2024,41(3):192-193.

[10]崔朝宇,武国梁.协作机器人性能标准研究与发展趋势[J].品牌与标准,2024(1):51-57.

[11]陈晓珊,佟梦晗,修世超.人机协作机器人在汽车总装行业中的应用与发展[J].精密制造与自动化,2020(3):1-4.

[12]王青,叶明露,贾秀海.基于5次非均匀B样条曲线的4自由度机器人轨迹规划[J].轻工机械,2022,40(6):7-13,21.

[13]付乐,武睿,赵杰.协作机器人安全规范:ISO/TS 15066的演变与启示[J].机器人,2017,39(4):532-540.

[14]魏国兴,王亭力.协作机器人在焊装车间发泡件安装中的应用[J].汽车工艺材料,2023(10):52-58.

[15]林义忠,谢震鹏.机器人碰撞检测方法研究进展[J].机电工程技术,2023(11):1-4.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网! 文章出自SCI论文网转载请注明出处:https://www.lunwensci.com/ligonglunwen/78038.html