SCI论文(www.lunwensci.com)

摘要:南海西部某陆岸终端单点提油海管由于未设计收发球筒装置,无法进行通球内检测,导致不能及时发现海管存在的各种缺陷,存在重大安全环保隐患。针对单点系泊系统特殊结构,通过自主改造设计安装简易立式双向收发二合一球筒并新增供排水通球流程,实现了海管正反向循环通球内检测功能。通过该适应性改造,完成了海管首次内检测,发现海管主要缺陷为陆岸管段外腐蚀并进行了加固修复,保障了海管安全环保可靠运行,同时创造经济效益1 100万元,对类似海管内检测适应性改造具有一定的借鉴意义。

关键词:海管;收发球筒;内检测;缺陷

0引言

海管作为海上油气运输的“主动脉”,是海洋油气生产系统的“生命线”,其安全、经济、节能、快捷的优势在海上油气田开发中发挥着日益重要的作用。但海管在复杂多变的服役环境中极易发生腐蚀,一旦发生泄漏,会造成严重的环境污染、资源浪费、经济损失,甚至是人员伤亡[1-3]。因此,在海管全生命周期运营维护阶段需要定期进行内检测,为其安全运行与维护管理提供相关依据[4-7]。

南海西部某陆岸终端是集油气水处理、轻烃回收、产品储存与销售于一体的自营综合性油气处理终端,处理后的产品包括稳定原油、稳定轻油、液化气和干气,其中稳定原油通过海管输送至单点系泊利用提油轮进行外输销售[8]。终端单点提油频次高且作为目前原油外输销售的唯一途径,是释放海上油田群产能的重要一环。由于单点提油海管未设计收发球筒装置,无法进行通球内检测,导致不能及时发现海管存在的各种缺陷,存在重大安全环保隐患。

充分利用现有设备设施对单点提油海管进行内检测适应性改造,以期实现内检测功能并进行首次内检测,从而有效了解海管缺陷状况并进行完整性评估,确保海管安全环保可靠运行。

1海管概况

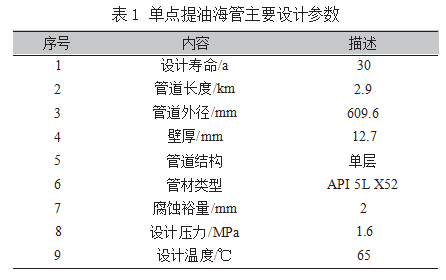

终端共有两条单点提油海管(分别简称为“海管A线”和“海管B线”),投用至今已服役24年,属于间歇性运行。两条海管除路由高程外其余设计参数完全相同,主要设计参数如表1所示。因海管较长且容积大,再加上提油间隔时间受罐容、天气、海况等因素影响大,设计为每次提油结束后利用淡水置换管内原油,防止原油在管内凝固从而影响下次提油作业。此工艺虽然有效防止了原油在管内凝固,但淡水消耗量大。

为实现节水减排,通过工艺优化利用轻油代替淡水置换管内原油,将海管运行方式变更为一管输油、另一管输水,两条海管用途和管内介质可相互交换。目前,海管A线管内介质是原油或轻油,正常提油时管内介质是原油,提油结束后利用轻油将原油置换干净,轻油则存在管内直至下次提油作业;海管B线管内介质是水,当轻油置换海管A线及单点漂浮软管管内原油结束后用于再次置换漂浮软管管内轻油。日常通过腐蚀挂片、扫线水质化验、轻油化验、原油化验、海管外检测、海管导波检测等方式对两条海管进行各项腐蚀监检测工作。

2内检测适应性改造

2.1改造方案

收发球筒是进行海管通球内检测的必要设备,安装在海管两端用于检测球的发射与接收。按照常规海管通球内检测流程,必须是发球筒安装在海管上游端,收球筒安装在海管下游端。终端单点系泊系统由海底基座管汇、灯笼软管、单点浮筒、旋转总成、锚链系统、漂浮软管、系泊大缆等组成。受海底基座管汇存在大缩径以及灯笼软管影响,在单点浮筒上改造安装收球筒可行性较低,且在海底基座上改造安装收球筒并进行相关收球作业难度更大。所以,常规的首端发球末端收球的通球内检测方式不太适合单点提油海管。

在海底基座上两条海管缩径后存在连通阀,用于海管循环扫线置换。因此,可以利用两条海管连通流程,采取正向发球反向收球的方式进行海管通球内检测,即:通过在海管A线(或海管B线)安装双向收发二合一球筒,将检测球从海管A线(或海管B线)球筒发出,到达海管A线(或海管B线)缩径处;再通过海管B线(或海管A线)经两条海管连通流程将检测球从海管A线(或海管B线)缩径处原路反推回球筒,从而实现检测球在海管A线(或海管B线)内的双向移动。

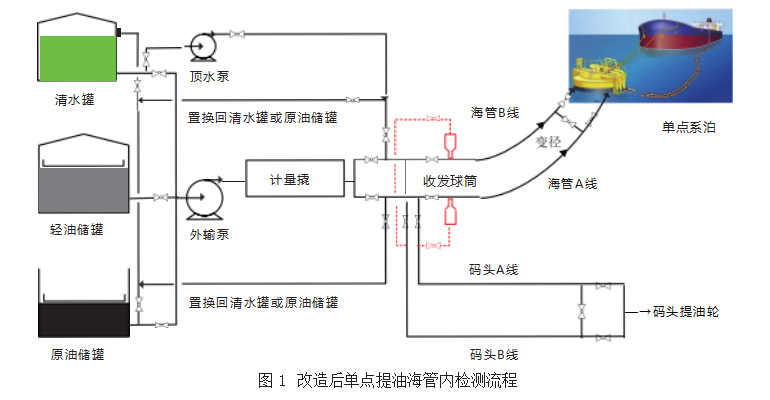

海管通球内检测应尽量减少检测球通过管线阀门、弯头以及三通,从而降低卡堵球发生概率。经过现场勘查研究,确定球筒最佳安装位置位于两条海管下岸隔离阀后。由于此处海管存在弯头且路由由水平变为竖直方向,如果采用常规卧式球筒,容易造成检测球卡堵,不便于检测球的发射和接收。因此,可以将海管埋地弯头处改造为三通用于安装立式球筒,并在三通处增加格栅板。针对立式双向收发二合一球筒,充分利用闲置的两条码头提油管线(分别简称为“码头A线”和“码头B线”),将其改造连接至球筒,作为海管内检测时供排水通球流程,将检测球从球筒里正向发出以及反向回收至球筒。改造后单点提油海管内检测流程如图1所示,虚线为新增管线。

2.2改造可行性分析

海管通球内检测对介质的流速、流量、压力、温度等都有着严格要求,以保证检测球在管内处于合理运行速度,并获得良好数据采集质量。根据内检测作业方关于单点提油海管清管及内检测作业要求,发球介质采用常温淡水,压力1 MPa左右、流量104 m3/h。单点提油海管清管及内检测流速时间计算表如表2所示。

终端拥有两种型号外输泵,额定排量分别为1 500 m3/h和500 m3/h,额定压力都为1.3 MPa,码头提油管线和单点提油海管设计压力为1.6 MPa、最大操作压力为1.3 MPa。外输泵出口有回流控制阀且排量可以通过计量撬进行精准计量,所以介质压力和流量能够满足要求;通球介质采用清水罐内淡水,温度为常温,所以介质温度能够满足要求。在内检测通球过程中,可以通过计量撬流量计实时监测介质流量并根据海管理论容积预估检测球到达海管缩径处以及返回球筒时间。同时,为防止检测球到达海管缩径处以及返回球筒时停泵不及时导致海管憋压,计量撬进口设置有压力高高联锁开关,当压力达到1.3 MPa时,外输泵自动停止。

2.3立式双向收发二合一球筒设计

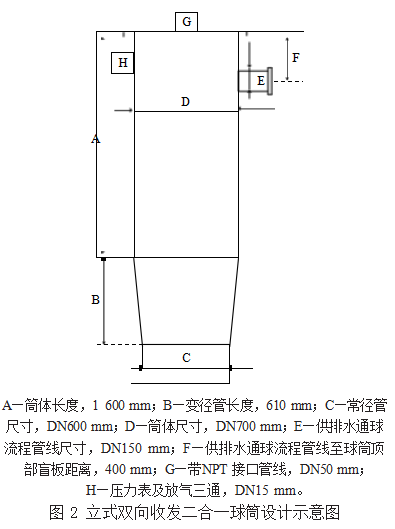

常用收发球筒组成主要包括三个部分,即筒体、变径管、常径管。此次立式双向收发二合一球筒设计常径管通过法兰与海管下岸隔离阀后经过改造的三通相连接,便于拆装切换进行两条海管内检测,筒体管径设计为DN700 mm,球筒中间采用DN 700 mm×DN600 mm的同心变径管与常径管相连接,避免偏心变径造成筒体重心失稳。同时,为方便检测球的放入与取出,常径管管径设计与海管管径相同为DN600 mm。常径管不再设置隔离阀,发球时如果有必要可以先将检测球压至三通下方,再通过主流程推球。球筒右侧设计管径为DN150 mm短接与球筒供排水管线相连接,球筒左侧设计管径为DN15 mm管线三通分别接压力表和排气球阀用于现场观察压力和排气。由于采取正反向循环通球进行海管内检测,常规检测球无法满足要求,计划采用可双向移动的光纤连接智能检测球。因此,球筒顶部盲板设计管径为DN50 mm管线并安装通径球阀,管线端部设计为NPT螺纹接口,便于智能检测球与光纤连接端口相连接。立式双向收发二合一球筒设计示意图如图2所示。

3现场试验

单点提油海管内检测适应性改造完成后现场示意图如图3所示,利用两次单点提油窗口期进行现场试通球试验。

为保证良好的通球环境,首先利用清水罐内淡水对海管进行大排量循环扫线置换,直至管内原油被完全置换。试通球发球阶段,清水罐内淡水经外输泵增压后通过计量撬进行精准计量,然后经码头A线(或码头B线)新增供排水管线到达海管A线(或海管B线)立式双向收发二合一球筒推动球发出,球后淡水经两条海管连通管线进入海管B线(或海管A线),最后通过海管置换流程返回到清水罐,此过程直到球到达海管A线(或海管B线)变径处,然后停外输泵;试通球收球阶段,清水罐内淡水经外输泵增压后通过计量撬进行精准计量进入海管B线(或海管A线),然后经两条海管连通管线到达海管A线(或海管B线)推动球原路返回,球后淡水经海管A线(或海管B线)球筒后进入码头A线(或码头B线)新增供排水管线,最终通过海管置换流程返回到清水罐,此过程直到球到达海管A线(或海管B线)球筒,然后停外输泵,进行下步取球作业。

通过现场试通球试验验证了单点提油海管内检测适应性改造的可靠性以及正反向循环通球方案的可行性,掌握了海管通球时可能出现的工况,并采取了相应措施。例如,通过对比试通球过程中海管压力以及流量变化曲线预估球到达时间,并适当调整通球排量避免海管憋压,同时核实了海管卡滞点全部位于球筒500 m范围内,为后续加大排量精准控制清管直板球、检测球通过卡滞点以及预判球体位置提供了保障。

4首次内检测及结果分析

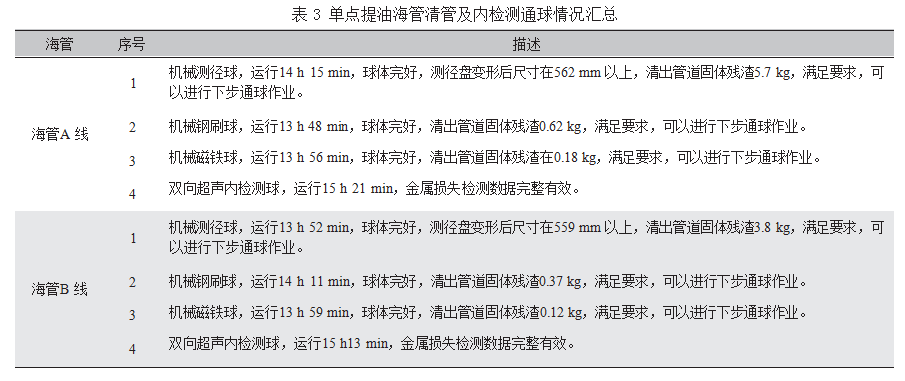

试通球完成后,说明海管具备下步通球条件,随之进行了清管及内检测通球,具体通球情况如表3所示。

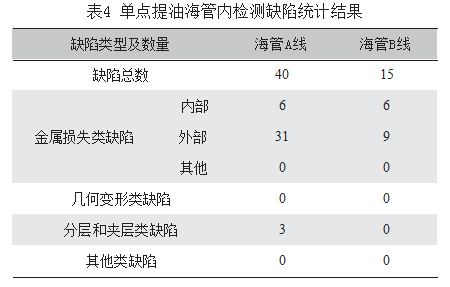

内检测数据分析过程中,缺陷超过10%的管线壁厚值都将被统计,具体统计结果如表4所示。根据内检测结果,两条海管缺陷沿里程均有分布,时针方位无明显规律,未明显集中在焊缝附近,但主要位于陆岸管段且多数为外部缺陷。海管A线内部腐蚀缺陷最大深度35.1%,位于里程2 805.65 m,外部腐蚀缺陷最大深度62.3%,位于里程171.87 m;海管B线内部腐蚀缺陷最大深度14.5%,位于里程159.79 m,外部腐蚀缺陷最大深度62.1%,位于里程170.42 m。针对腐蚀缺陷采用ASME B31G[9-10]标准进行剩余寿命评估,按照极限壁厚标准和极限强度标准分别计算缺陷深度达到85%的年限和维修指数达到1的年限。海管A线内部缺陷最小剩余寿命位于里程2 805.65 m处,此缺陷深度为35.1%,缺陷长度12mm、宽度36mm,距上游焊缝距离0.33m,实测壁厚12.5 mm,剩余壁厚8.1 mm,深度腐蚀速率0.183 3 mm/a,基于极限壁厚原则,剩余寿命为34.0年,基于极限强度原则,剩余寿命为44.0年;外部缺陷最小剩余寿命位于里程171.87m处,此缺陷深度62.3%,缺陷长度325mm、宽度1915mm,距上游焊缝距离0.65m,实测壁厚11.7mm,剩余壁厚4.4mm,深度腐蚀速率0.304 2mm/a,基于极限壁厚原则,剩余寿命为8.7年,基于极限强度原则,剩余寿命为9.8年。海管B线内部缺陷最小剩余寿命位于里程159.79m处,此缺陷深度14.5%,缺陷长度75mm、宽度87mm,距上游焊缝距离1.79m,实测壁厚11.5mm,剩余壁厚9.8mm,深度腐蚀速率0.070 8 mm/a,基于极限壁厚原则,剩余寿命114.1年,基于极限强度原则,剩余寿命为126.4年;外部缺陷最小剩余寿命位于里程170.42m处,此缺陷深度62.1%,缺陷长度750mm、宽度1910 mm,距上游焊缝距离0.53 m,实测壁厚11.9mm,剩余壁厚4.5mm,深度腐蚀速率0.308 3 mm/a,基于极限强度原则,剩余寿命为8.8年,基于极限壁厚原则,剩余寿命为9.4年。

5改造效果

5.1环保效益

通过单点提油海管内检测适应性改造,完成了海管首次内检测,有效了解了海管的内外缺陷状况并进行了完整性评估。根据内检测结果,发现两条海管主要缺陷为陆岸管段外腐蚀,目前已通过开挖验证并进行了加固修复,大大降低了海管溢油风险,同时延长了海管剩余寿命。

5.2经济效益

按照常规海管通球内检测方式,还需要在单点系泊系统海底基座上改造安装收球筒,租用工程船、潜水设备以及人员操作、流程改造等费用预计1 000万元。针对单点系泊系统特殊结构,通过充分利用两条海管连通流程创新地采用正向发球反向收球方式解决了收球难题,节约工程费用1000万元。

针对立式双向收发二合一球筒,按照常规发球流程需要从外输泵出口改造新增一条管线连接至球筒,用于发球时推动球进入海管,预计改造费用150万元。通过充分利用两条闲置的码头提油管线将其改造连接至球筒作为供排水通球流程,改造费用降低至50万元,节约改造费用100万元。

6结语

该文针对单点系泊系统特殊结构,创新性地提出采取正反向循环通球进行海管内检测。通过自主改造设计安装简易立式双向收发二合一球筒并充分利用两条闲置的码头提油管线改造作为供排水通球流程,实现了单点提油海管内检测功能。通过该适应性改造,完成了海管首次内检测,发现海管主要缺陷为陆岸管段外腐蚀并进行了加固修复,从而保障了海管安全环保可靠运行。同时,相对常规海管通球内检测方式,创造经济效益1 100万元,达到了创新增效的目的,对类似海管内检测适应性改造具有一定的借鉴意义。

参考文献:

[1]曲杰,孙玉江,苑世宁,等.某海底管道内腐蚀原因分析及防护[J].焊管,2022,45(12):42-45.

[2]高凌霄,王骅钟.渤海某海底混输管道内腐蚀原因分析[J].全面腐蚀控制,2021,35(10):141-145.

[3]张炬,陈振栋.海底管道腐蚀与防护措施研究现状[J].全面腐蚀控制,2015,29(6):55-58.

[4]孙伟栋,杨阳,张建昌,等.油气管道内检测数据深度分析[J].腐蚀与防护,2020,41(6):57-61.

[5]张曼杰.基于两次内检测数据比对的海管剩余强度和剩余寿命评价[J].涂层与防护,2022,43(8):52-57,62.

[6]贾向明,刘诗茵,白天阳,等.基于内检测数据的腐蚀管道完整性评价[J].石油管材与仪器,2021,7(2):68-72.

[7]柳鹏,闫化云.借助清管数据分析海底管道内腐蚀原因与控制[J].油气田地面工程,2022,39(10):107-111.

[8]凌宇,谢进宜,程占斗,等.透平反*供气流程适应性改造及应用[J].石油石化绿色低碳,2023,8(1):74-77.

[9]高富超.管道剩余强度评价标准ASME B31G-2009的应用及优化改进[J].内蒙古石油化工,2014,40(12):25-27.

[10]马彬,帅健,李晓魁,等.新版ASME B31G-2009管道剩余强度评价标准先进性分析[J].天然气工业,2011,31(8):112-115,140-141.

关注SCI论文创作发表,寻求SCI论文修改润色、SCI论文代发表等服务支撑,请锁定SCI论文网!

据媒体报道,三大运营商目前均已制定了2020年... 详细>>

如何设计有效的环境治理政策, 是学术界和政策... 详细>>